【導讀】功率半導體作為電力電子行業的驅動力之一,在過去幾十年里硅(Si)基半導體器件以其不斷優化的技術和成本優勢主導了整個電力電子行業,但它也正在接近其理論極限,難以滿足系統對高效率、高功率密度的需求。而當下碳化硅(SiC)和氮化鎵(GaN)等寬禁帶半導體以其優異的電學和熱學特性使得功率半導體器件的性能遠遠超過傳統硅材料的限制。

引言

功率半導體作為電力電子行業的驅動力之一,在過去幾十年里硅(Si)基半導體器件以其不斷優化的技術和成本優勢主導了整個電力電子行業,但它也正在接近其理論極限,難以滿足系統對高效率、高功率密度的需求。而當下碳化硅(SiC)和氮化鎵(GaN)等寬禁帶半導體以其優異的電學和熱學特性使得功率半導體器件的性能遠遠超過傳統硅材料的限制。然而,目前寬禁帶半導體的市場滲透率還比較低,只有當相應的制造技術足夠成熟,成本具有競爭力時,才會實現大規模應用。足夠的技術成熟度則意味著寬禁帶(WideBandgap, WBG)半導體器件還需要不斷改進和優化,今天我們就來聊聊碳化硅目前在可靠性和壽命方面有哪些主要的限制。

寬禁帶半導體概述

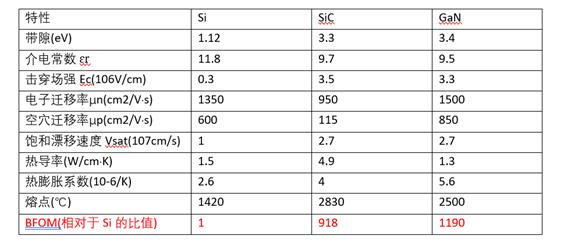

寬禁帶半導體,指的是價帶和導帶之間的能量偏差(帶隙)大,決定了電子從價帶躍遷到導帶所需要的能量。更寬的帶隙允許器件能夠在更高的電壓、溫度和頻率下工作。下圖展示是目前較為熱門的寬禁帶半導體材料,碳化硅和氮化鎵相對于硅的特性對比[1]。

這張圖想必大家都很熟悉了,這里我們再一起回顧一下(今天我們主要圍繞碳化硅展開)。

首先寬禁帶半導體以其帶隙命名,其禁帶寬度為硅的3倍左右,意味著需要更大的能量來激發電子導電,這也解釋了為什么WBG材料的擊穿電場強度是傳統硅材料的10倍。另外,禁帶寬度也關系到最大工作溫度,禁帶寬度越大意味著本征載流子濃度越低,從而寬禁帶半導體可以運行在比硅基更高的溫度,因為功率半導體保持其性能的運行溫度的前提是其本征載流子濃度低于電離摻雜濃度。

我們從理論上評估半導體材料時常用到Baliga優值(BFOM—Baliga’s Figure Of Merit),我們可以通過它來理解碳化硅的優勢。

其中,RDS(ON,sp)是我們所說的比導通電阻,Ec是電場強度,μn是電子遷移率,?r是介電常數。

從上表[1]我們可以看到,WBG由于其優越的BFOM,RDS(ON,sp)低于硅,在相同的芯片尺寸下,WBG功率器件的RDS(ON,sp)要小得多,從而導通損耗更低。對于給定擊穿電壓和RDS(ON),WBG擁有比硅更小的芯片尺寸,可實現更小的結電容和柵極電荷,從而降低了開關損耗。

碳化硅作為新一代的半導體材料,憑借其寬禁帶、高擊穿場強、高熱導率等優異的性能,使得電力電子系統能夠工作在更高電壓、更高頻率和更高功率密度。但相比于硅基器件,從碳化硅到碳化硅器件的整個生產工藝和技術還沒有達到硅那樣的成熟度,所以碳化硅的可靠性并沒有表現得很突出,壽命甚至比硅基的小。

碳化硅可靠性

經過半個多世紀的發展,硅材料到器件的整個制造工藝已經相當成熟和完善,而碳化硅在這期間只是保持著研究和探索,直到近十多年才開始規模應用。隨著碳化硅功率器件(主要集中在SiC MOSFET 和SBD)不斷進入市場,應用中在驗證它優異電學特性帶來的優勢時,對于其可靠性和壽命的考量也越來越重要,例如經常被提及的閾值電壓漂移,短路魯棒性以及封裝技術等,這些因素使得碳化硅的可靠性受到了極大的挑戰。

閾值電壓漂移(柵極氧化層可靠性)

與硅相比,碳化硅具有更高的臨界擊穿場強以及其帶來的更高的耐壓和相同耐壓下更薄和更小的漂移區電阻,但是更高的臨界場強意味著碳化硅MOSFET的柵極氧化層面臨著更高的電場強度。由于SiO2/SiC的介電常數比值?s/?ox≈2.5,這意味著氧化層內部的電場強度約為碳化硅半導體中的2.5倍。SiO2的擊穿電場強度約為10MV/cm,但基于目前的技術,為了保證良好的可靠性,碳化硅MOSFET最大允許氧化物的正向偏置約為3.5~4.0MV/cm,負偏置約為1.5~2.0MV/cm。

關于柵極氧化物的可靠性,我們實際應用中更為關注柵極閾值電壓漂移。由于制造工藝導致SiC/SiO2界面的界面態密度(Dit)比Si/SiO2界面高出了近2~3個數量級,由此引起的柵極閾值電壓不穩定性嚴重影響了碳化硅的可靠性。

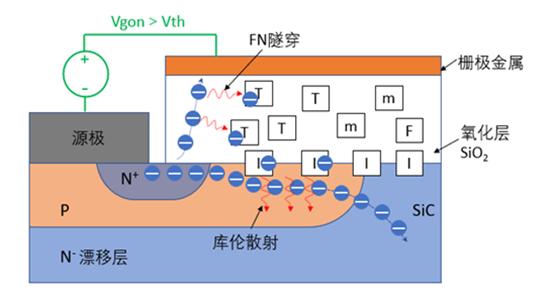

關于閾值電壓漂移的機理[2],大致解釋如下。我們認為碳化硅熱生長的氧化物包含著四類正電荷:移動電荷(m)、固定氧化物電荷(F)、捕獲氧化物電荷(T)和界面態電荷(I)。

時間關系的閾值電壓可以表示為

Vthi為初始閾值電壓,Cox為柵極氧化層比電容。理論上,在驅動和高溫條件下較大的正Vth位移歸結于兩個方面。首先是電子直接隧穿進入SiC/SiO2界面附近的氧化物陷阱;另外,在較薄柵極氧化層的情況下,Fowler-Nordheim隧穿電流會向氧化層注入額外的電子,然后引起進一步的Vth位移。第二,在高溫和柵極偏置條件下的顯著Vth位移歸結于在工作時間內額外氧化物陷阱的激活。

閾值電壓Vth的不穩定性由兩個部分組成:永久部分和可恢復部分。前者為偏置溫度不穩定性(BTI: BiasTemperature Instability),后者為Vth的遲滯現象。

永久部分

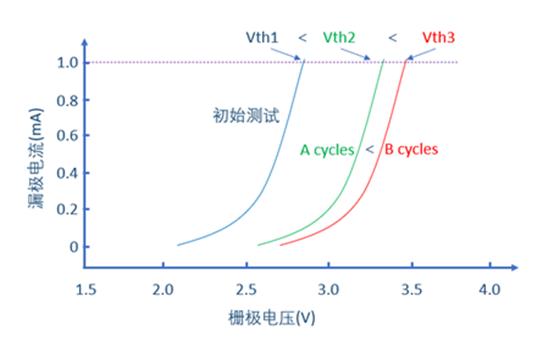

當器件滿足設計需求時,我們更多關注的便是可靠性,其中對于柵極可靠性經常通過高溫柵極偏置驗證,在高溫環境(如175℃)下,對柵極施加特定的正柵極電壓,在沒有漏極電流的情況下存儲1000小時。在此類“靜態”的柵極偏置測試中,正柵極電壓可以導致Vth正偏,相反,負柵極電壓會導致Vth向下偏移。通常,這樣的情況下閾值電壓偏移在幾百mV,這對于設計良好的柵極氧化層而言屬于正常范圍。然而,對于實際應用而言,HTGB并不能反映閾值電壓不穩定性的實際情況,功率半導體器件在應用中大多處于正柵極偏置和高結溫(Tj)的脈沖電流下,這種情況將會導致更大的Vth偏移,此處功率循環(PC)在評估模塊不同材料相關的失效機制同時也能夠更貼近實際工況地考量Vth偏移及其帶來的影響。在經過一定測試PC循環后,Vth正向偏移,可以用下圖概念性地描述下。

Vth的偏移會影響碳化硅MOS的導通電阻,即導通壓降VDS。我們可以粗略地將VDS表示為

其中,Lch為溝道長度,W為溝道寬度,Cox為氧化層比電容,μin為反型層電子遷移率。Lch、W和Cox我們可以認為器件的常數,而電子遷移率隨溫度升高而降低。可以看出閾值電壓Vth的正向偏移會增大碳化硅MOSFET的導通電阻,從而增加導通損耗,繼而增加結溫。比如在功率循環中,隨著Vth不斷增大,導通電阻隨之不斷增大,從而ΔTj將不斷增大,更大的結溫又將加速閾值電壓的退化,直到器件某一點出現失效。這樣一直由于閾值電壓偏移導致的正反饋,對于碳化硅MOSFET的可靠性產生了嚴重的影響。

可恢復部分

除了永久性的閾值電壓偏移,還發現在碳化硅MOSFET的開關過程中Vgs,on和Vgs,off應力下也會導致閾值電壓的偏移。Vth的遲滯是可以完全恢復的,與其關斷時的啟動電壓也就是Vg,off有關,并隨著正柵極電壓的增加而略有增加,此外研究表明跟具體的器件結構也有關系。

Vth的遲滯現象取決于界面態的充放電情況,當Vg,off為負值時,器件處于積累狀態,供體陷阱捕獲空穴,Vg,off負得越多,捕獲空穴越多。當器件從積累到耗盡,再變成反轉時,費米能級快速穿過碳化硅帶隙,使得界面態進入非穩態,并發生供體陷阱的放電,導致Vth減小,Vg,off越小,Vth就越小。這將影響到碳化硅MOSFET的動態性能,Vth的減小變相地加快了開啟,降低了開通損耗Eon;但同時也可能導致漏極電流的過調,從而增加開關損耗,加速器件老化。并且也會導致短路時峰值電流的增加,加劇短路工況。

另外,對于多并聯的情況,由于Vth遲滯引起的不規則Vth減小將影響動態均流,從而降低器件的可靠性和使用壽命。雖然是可以恢復的,但對于開關速度更快的碳化硅而言,對于動態特性的影響還是不容忽視的,實際中合理的選取Vg,off和設計驅動參數顯得尤為重要。

2.短路的魯棒性

對于碳化硅MOSFET而言,另一個討論較多的便是短路耐受時間(SCWT)。傳統的硅基IGBT的耐受時間在10us左右,而碳化硅只有幾個微秒(如2~4us),具體數值跟每家供應商的設計相關。

碳化硅的比溝道電阻我們可以用以下式子[3]表示,

其中,Lch和Wch為溝道長度和寬度,μch為溝道遷移率,Cox為氧化層比電容,Vgs為驅動電壓,Vth為閾值電壓,W和S為MOSFET元胞寬度和間距。

可以看出,增加電子遷移率和優化結構可以達到降低溝道電阻的目的,但任何減小溝道電阻的措施都會相應地導致飽和電流密度的成比例增大,飽和電流密度可以表示為,

從而影響到短路耐受時間tsc。短路耐受時間tsc我們可以表達為,

其中,![]() 是材料密度,Cp為比熱,Jd,sat為飽和電流密度,Ec為臨界電場,WJ為JFET區的寬度,S為單元間距,ΔTmax為最大可接受溫升,Vds為施加的漏源極電壓,VB為器件耐壓。

是材料密度,Cp為比熱,Jd,sat為飽和電流密度,Ec為臨界電場,WJ為JFET區的寬度,S為單元間距,ΔTmax為最大可接受溫升,Vds為施加的漏源極電壓,VB為器件耐壓。

可以看出,短路耐受時間與臨界電場成反比,所以碳化硅往往比類似等級的硅器件所能承受的短路電流短,而降低溝道電阻或進一步縮短短路耐受時間,需要進行權衡。較短的短路耐受時間對于實際應用中驅動電路設計提出了更高的要求,同時能否在較短的短路時間內保護住也成為碳化硅可靠性的一個重要話題。

3.封裝

半導體芯片、銅和陶瓷材料之間的熱膨脹系數(CTE)在高溫下的巨大變化會引起顯著的熱應力,限制著器件最高工作溫度和壽命,同時由于綁定線引入的雜散電感,影響著電路的穩定性。隨著碳化硅種種優異的性能,傳統基于硅基的封裝技術已無法很好地適應其高速發展的步伐。

基于碳化硅的高臨界電場和低本征載流子濃度,碳化硅芯片工作在超過200℃的高溫下,同時碳化硅的芯片尺寸更小帶來了更大的熱應力集中,傳統封裝的熱應力幾乎不能滿足,需要引進新的封裝技術,提高熱機械可靠性。目前我們可以嘗試采用不同材料的DCB或者AMB來提高碳化硅模塊的性能,如AlN,Si3N4等。

同時,碳化硅更高的開關速度,對于雜散電感更為敏感,因此要求封裝中更低的雜散電感,需要引入新的芯片互連技術。如更改綁定線的材料,如銅綁定線,或者銅帶綁定;又如Semikron Danfoss推出的汽車級碳化硅模塊eMPack,采用柔性薄膜進行芯片間的互聯。

另外,Semikron Danfoss在功率循環AN 21-001的壽命模型中提到了根據芯片厚度等引入的修正因子kthickness

對于耐壓小于1200V的IGBT此因子為1,對于1700V的IGBT為0.65,而由于碳化硅材料的楊氏模量(彈性模量)約為硅的3倍,考慮到這個因素,對于耐壓小于1200V的SiC此因子只有0.33。

所以,要想充分發揮碳化硅的性能,提高其可靠性和壽命,先進的封裝技術是必不可少的,這也是目前大力發展的方向之一。

總結

碳化硅以其高臨界電場和高熱導率等優勢給已經接近物理極限的硅半導體帶來了延續,推動著電力電子系統的發展,但碳化硅并不像硅那樣,經過多年的發展和多年的市場應用,技術和成本都已經相當成熟。雖然碳化硅有著相當優異的物理特性和電學特性,但是生產工藝的成熟度還沒有達到和傳統硅一樣,就像上述柵極氧化層可靠性,短路魯棒性以及封裝等等依舊限制著碳化硅器件的可靠性和壽命。

相信隨著碳化硅生產工藝和外部配套的不斷發展,其可靠性和壽命將得到不斷地提升。

參考文獻:

[1]‘Review of wide band-gap technology: power device, gate driver, and converterdesign’, Krishna Ravinchandra, 2022

[2] ‘Roleof Threshold Voltage Shift in Highly Accelerated Power Cycling Test for SiCMOSFET Modules’, Haoze Luo, 2020

[3] ‘DemonstraTIonof constant-gate-charge scaling to increase the robustness of silicon carbidepower MOSFETs’, James A. Cooper, 2021

[4] ‘RecentReview on Failure in Silicon Carbide Power MOSFETs’, Divine Khan Ngwashi, 2021

[5]ApplicaTIon Note AN 21-001, ‘Power cycle model for IGBT product lines’, ArendtWintrich, 2021

(來源:賽米控—丹佛斯 作者:杜金凌)

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請聯系小編進行處理。

推薦閱讀:

使用TDS瞬態分流抑制器,實現可靠ESD和EOS保護,完整攻略在此!