【導讀】在電子電路設計中,電阻作為基礎元件,其性能直接影響電路的穩定性與精度。線繞電阻與金屬膜電阻作為兩大主流類型,在技術特性與應用場景上存在顯著差異。線繞電阻以高精度、強過載能力著稱,常用于工業控制、儀器儀表等對穩定性要求嚴苛的領域;而金屬膜電阻則憑借小型化、低成本優勢,廣泛應用于消費電子、通信設備等場景。本文將從技術原理、性能參數、選型要點三大維度展開對比,為工程師提供系統化的選型指南。

在電子電路設計中,電阻作為基礎元件,其性能直接影響電路的穩定性與精度。線繞電阻與金屬膜電阻作為兩大主流類型,在技術特性與應用場景上存在顯著差異。線繞電阻以高精度、強過載能力著稱,常用于工業控制、儀器儀表等對穩定性要求嚴苛的領域;而金屬膜電阻則憑借小型化、低成本優勢,廣泛應用于消費電子、通信設備等場景。本文將從技術原理、性能參數、選型要點三大維度展開對比,為工程師提供系統化的選型指南。

一、結構與材料差異

1. 線繞電阻

采用鎳鉻合金、康銅等高電阻率金屬絲繞制在陶瓷或云母骨架上,外層涂覆絕緣釉層或環氧樹脂保護。其阻值由繞線長度、線徑及合金成分決定,典型溫度系數為±5–50 ppm/℃,精度可達±0.01%(E96系列)。

2. 金屬膜電阻

通過真空沉積或濺射工藝在陶瓷基體表面形成鎳鉻合金薄膜,利用激光切割調整阻值。薄膜厚度通常在納米級,溫度系數為±5–50 ppm/℃,精度范圍±0.1%–1%。

二、性能參數對比

三、核心優勢與應用場景

1. 線繞電阻優勢

●高功率耐受:支持瞬態電流>300A,適用于變頻器制動單元、電焊機限流電路。

●極端環境適應性:工作溫度范圍-55℃~+300℃,通過AEC-Q200車規認證,用于航天器溫控系統。

●精密測量:0.01%精度型號用于萬用表校準基準源。

2. 金屬膜電阻優勢

● 高頻性能:寄生電感<0.1nH,適用于射頻匹配網絡(如5G基站PA電路)。

● 微型化:0201封裝(0.6×0.3mm)適配可穿戴設備,功率密度達0.5W/cm3。

● 成本效益:單價低至0.01美元(0603/1kΩ),主導消費電子市場。

典型應用對比

四、成本與選型策略

1. 成本結構分析

● 線繞電阻:材料成本占比65%(合金絲40%+陶瓷基板25%),精密繞線工藝良率需>99%。

● 金屬膜電阻:基板成本30%,真空鍍膜設備折舊占50%,規模化生產可降本30%。

2. 選型決策樹

● 高功率(>50W)或低溫漂(<10ppm/℃)→ 線繞電阻

● 高頻(>100MHz)或微型化(<0805封裝)→ 金屬膜電阻

● 成本敏感(單機用量>1,000pcs)→ 金屬膜電阻

● 車規/軍工認證需求 → 線繞電阻

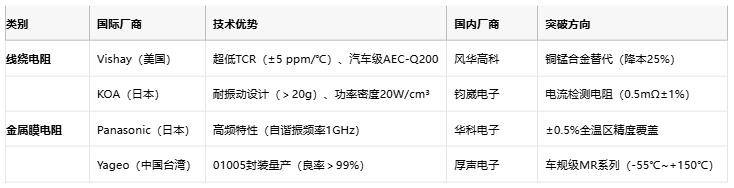

五、頭部廠商技術對比

六、技術發展趨勢

1. 線繞電阻:

● 高頻化:開發無感繞線技術(寄生電感<10nH)適配1MHz以上應用。

● 智能化:集成溫度傳感器(I2C接口)實現實時監控。

2. 金屬膜電阻:

● 材料革新:石墨烯基薄膜研發(功率密度提升3倍)。

● 柔性化:可彎曲基板技術突破(曲率半徑<1mm)。

七、總結

線繞電阻與金屬膜電阻的差異化技術路線,映射出電子產業對功率密度、精度及環境適應性的多維需求。在高功率工業控制與極端工況下,線繞電阻以“能源衛士”的角色確保系統穩定運行;而在高頻通信與微型化設備中,金屬膜電阻則憑借“精密觸角”賦能技術迭代。

未來,隨著寬禁帶半導體器件(如SiC、GaN)的普及,電阻器將面臨更高頻、更高功率的協同挑戰。無論是線繞電阻的無感繞線技術,還是金屬膜電阻的石墨烯基薄膜,創新方向始終錨定一個核心:讓電流控制更精準,讓能量轉換更高效。這一目標的實現,既需要技術路線的理性選擇,亦離不開產業鏈的生態共榮。

推薦閱讀: