【導讀】醫療設備已經逐漸向精致小巧的方向發展,因為這樣的體積更適合醫療需求。可植入設備在醫療設備中能夠使患者更加舒適,使身體擾亂更小。為滿足可植入醫療設備的需求,人們針對無源元件做出了系統的選型與改進,力圖縮小混合元件和電路板空間。

為滿足可植入醫療設備對更小型混合元件的需求,人們不斷改進微控制器(MCU)——或專用集成電路(ASIC)——及電源系統的混合布局與封裝技術。無源元件在大規模制造設施內生產,并通過優異的工藝控制來減小不同批次間的差異。相對于商用元件,醫療元件要求在更小的尺寸內實現更高的可靠性和性能水平。在元器件制造方法上,可以采取多種方案縮小混合元件和電路板占用的空間,同時提高可靠性。

電容器選型標準

每種電容器技術都有自身獨特的屬性,在針對最終應用進行產品選型時應將這些屬性視為具體參考標準的一部分。

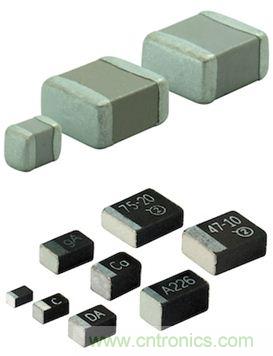

圖1

醫療設備用固體鉭電容器的外殼尺寸為0402(0.045in×0.026in×0.024in),其低高度有助于節省空間。此外,還有1210 T外殼尺寸(0.138in×0.11in×0.063in)的可靠、大容量固鉭電容器。

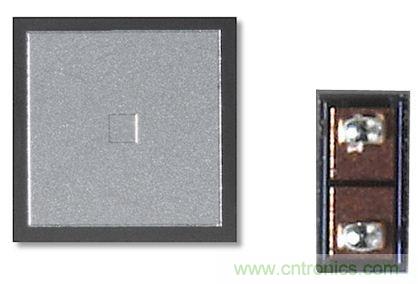

圖2

[page]

磁性元件選型標準

大多數磁性元件都是為適配特定醫療設備應用的有限空間、由醫療設備制造商和磁性元件公司的工程師合作而定制設計的。針對可植入設備定制的磁性元件一般由骨架式變壓器、環形線圈變壓器、模壓電感器以及具有獨特性能和形狀的天線構成。此外,可以采用各種各樣的磁芯材料和形狀優化性能,以滿足不同應用的需求。

在討論了尺寸、價格和性能的權衡后,即可將目標鎖定在與空間要求相匹配的最具成本效益和性能最佳的元件上。設計工作一經完成,即可制定嚴格的制造流程、控制及測試程序,從而確保產品在尺寸和磁性能方面達到最高的質量水平并實現最佳的可靠性。小型設計通常需要進行3D CAD仿真,以實現準確的元件布局和原型設計。

在定制磁性元件的制造過程中,會用到各種各樣專用空心線圈、骨架及環形線圈繞制設備。這種設備具有嚴格受控的關鍵電氣性能要求。關鍵尺寸的測量會使用光學測量儀器等檢驗設備。定制設計的測試臺和夾具可以監控和測試電氣參數。利用這些自動測試臺可進行數據分析,從而確保設計的可制造性。

不同醫療設備所使用的磁性元件尺寸和形狀大不相同,依據具體的應用場景而定。0402小尺寸電感器(0.040in×0.020in)用于遙測/通信應用。這些電感器可以是打線式的,采用陶瓷芯制成,最大電感值可達150nH。

圖3

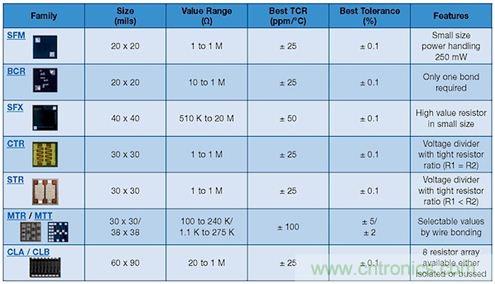

電阻器選型標準

標準的薄膜和厚膜表面貼裝電阻器的外殼尺寸在0402~2512之間。電阻器選型標準包括脈沖處理能力、工作電壓、工作溫度及長期穩定性。打線式電阻器的尺寸范圍為0.015in×0.015in×0.010in(額定功率為125mW)至0.055in×0.055in×0.010in(最大電阻值為30MΩ;工作電壓為100V)。

圖4

[page]

高可靠性測試

對醫療設備應用來說,避免無源元件的災難性失效和漂移失效是頭等注意事項。歸根結底,產品可靠性預測是建立在供應商測試數據和醫療設備制造商規定的、在定義時間范圍內的應用工作溫度的基礎上的。無源元件供應商的工藝控制是實現高可靠性的一項重要因素。通過在額定或更高電壓下抬高溫度,進行規定時長的壽命測試,可以確定無源元件的可靠性,并保證元器件可以用于重要醫療設備應用。無源元件測試是基于客戶要求和美國軍用標準(MIL)規范(若適用)進行的。

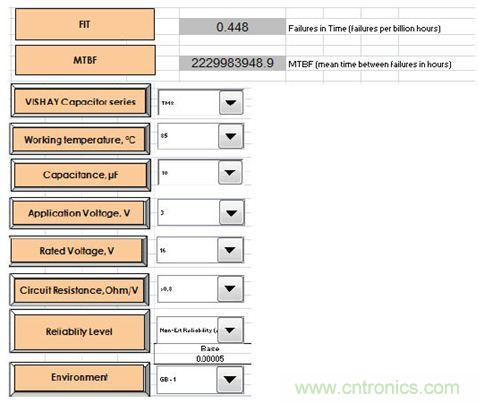

無源元件的可靠性預測可使用基于MIL-217手冊或IEC863的在線建模程序來進行。以下是供應商可靠性模擬示例:

圖5

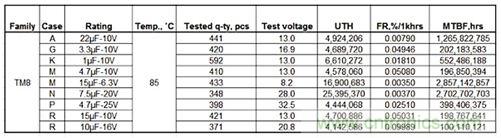

下表顯示了基于固鉭電容器韋伯(Weibull)測試的失效率預測。

圖6

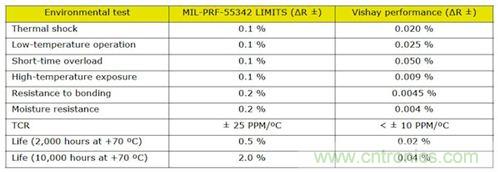

可將試驗得到的電阻器性能與MIL-PRF-55342限值進行對比,如下表所示。

圖7

相關閱讀:

討論:無源元件—電容為何不是真的“無源”

無源元件對音頻質量的影響

電路設計:可穿戴醫療設備語音報警電路