【導讀】本文提出了一種結合MEMS工藝的硅基LEO芯片封裝技術。文章首先討論了反射腔對LED芯片發光效率的影響,對反射腔的結構參數與LED發光效率之問的關系進行了詳細的分析,最后設計了封裝工藝流程。

本文提出了一種基于MEMS的LED芯片封裝技術,利用體硅工藝在硅基上形成的凹槽作為封裝led芯片的反射腔。分析了反射腔對LED的發光強度和光束性能的影響,分析結果表明該反射腔可以提高芯片的發光效率和光束性能;討論了反射腔的結構參數與芯片發光效率之間的關系。最后設計r封裝的工藝流程。利用該封裝結構可以降低芯片的封裝尺,提高器件的發光效率和散熱特性。

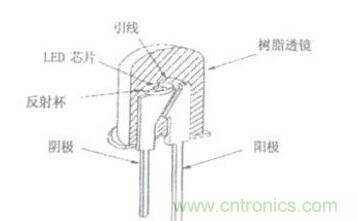

圖1 LED T1或T1—3/4

經過幾十年的發展,LED性能已經得到了極大的進步,由于它具有發光效率高,體積小,壽命長等優點,將成為新一代照明光源,被人們公認為是繼白熾燈之后照明領域的又一次重大革命。目前LED已經在照明、裝飾、顯示和汽車等諸多領域得到了廣泛的應用,而其應用前景和應用領域還在被不斷的開發和擴展。在LED的產業鏈中,封裝是十分重要的一個部分,它決定著LED芯片的光、熱、壽命和二次配光等特性。LED最初的封裝形式主要是如圖1的T1和T1—3/4。隨著芯片發光功率的提高,以及應用領域的擴大,其原有的封裝結構無論是在散熱,還是在集成度上都不再撓滿足LED不斷發展的需要。伴隨著電子封裝技術的不斷發展,表面貼裝(SMT)封裝技術開始成為LED封裝技術的主流,基于SMT技術封裝的器件稱為SMD,表面貼裝的SMD—LED在集成度、散熱性和可靠性E都比以前的封裝結構有很大的提高。

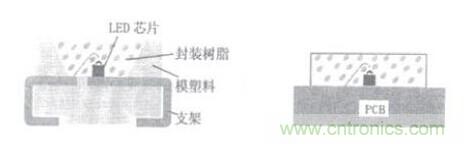

(a)基于導線架的LED封裝 (b)LED芯片貼PEB板

圖2 SMD—LED

目前基于SMT的LED封裝主要用導線架(leadfame)和模塑料(mouldingcompound)形成的結構作為芯片的封裝基體,導線架起熱傳導和電極引線的作用:而模塑料作為支撐結構,其結構如圖2(a)所示。由于這種結構比較復雜,限制了它不能做得很小。因此對更小尺寸的封裝(如、SMD0603,SMl30402),通常是將LED芯片直接貼裝在PEB板上.如圖2(b)。由于這種結構沒有反射腔,其發光效率很低;該結構存在的另一個問題是PCB的導熱性能很差,例如FR4的導熱系數只有0.3W/k。這將會限制高亮度LED的工作功率。而隨著電子產品集成度的不斷提高,對小尺寸LED的封裝產晶需要越來越大。因此本文提出了一種結合MEMS工藝的硅基LEO芯片封裝技術。它具有封裝尺寸小的優點,同時解決了直接將芯片貼裝在PEB上而引起的發光效率低、熱阻高的缺點。文章首先討論了反射腔對LED芯片發光效率的影響,對反射腔的結構參數與LED發光效率之問的關系進行了詳細的分析,最后設計了封裝工藝流程。[page]

硅基封裝的LED光學特性分析

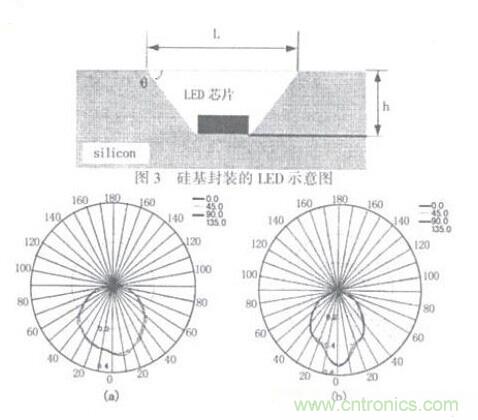

MEMS技術是隨著半導體和微電子技術的發展麗發展起來的一項新興的細微加工技術,加工尺寸從毫米到微米數量級,甚至亞微米的微小尺寸:其加T藝主要分為表面工藝和體工藝。基于硅基的體工藝又稱為體硅工藝,體硅工藝呵以在硅基體上形成高深寬比的凹稽。由于MEMS的加工尺寸很小,因此利用該技術形成的微小凹槽作為LED芯片封裝的反射腔(如圖3),將會克服目前LED芯片直接封裝在PCB板上而引起發光效率低的問題;同時由于硅具有良好的導熱特性,因此可以降低目前封裝中熱阻高的問題,從而提高LED芯片的發光效率和可靠性。圖4(a)和(b)給出了當LED芯片直接貼裝在PCB板上和貼裝在有凹槽的硅基上的發光特性。從圈中可以看出,LED貼裝在帶有凹槽的硅基上以后其發出光的發散性能得到了很大的改善,LED的發光強度提高了75%以上。

圖4 基于PCB板和硅基封裝LED光強分布

凹槽形成的反射腔對IED的發光特性起著顯著的改善,不同的反射腔形狀對LED的發光特性有幣同的影響。對圖3分析可得,反射腔的形狀主要由刪槽的開口尺寸L,凹槽的深度h和發射角θ決定。利用TIacepro軟件建立如圖3所示的模型,分別改變L、h和θ的值,求出各自對應情況下LED的光強,就可以分析出反射腔的形狀與LED發光特性之間的關系。進而為凹槽的足寸設計提供理論上的指導。

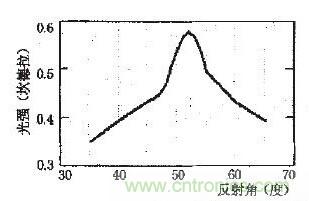

圖5 LED光強與反射角之間的關系

圖5為LED發射光與反射的反射角θ之間的關系,從圖中可看出當反射角為52度的時候反射光強取得最大。從理論上講,硅凹槽反射角應該設計為52度。但是,考慮到對(100)硅進行腐蝕的時候,其(111)面和(100)面會自動形成一個54.7度的角,而通過仿真分析結果可以計算。當反射角為54.7度的時候。LED的反射光強只比反射角為52度的時候小12%,而且光強分布也比較接近。因此在腐蝕凹槽的時候可以直接采用硅的(100)面和(111)面形成角度作為反射角,這可以極大的簡化加工工藝,降低制造成本,而且對LED光強的影響也不是很大。