- 電動自行車無刷電機控制器工作原理

- MOSFET功率損耗的計算、仿真、分析

- 選擇較好的熱傳導材料來獲得小的熱阻

- 重點考慮電機堵轉時的MOSFET溫升

- 借助熱仿真軟件

由于功率MOSFET具有驅動電流小、開關速度快等優點,已經被廣泛地應用在電動車的控制器里。但是如果設計和使用不當,會經常損壞MOSFET,而且一旦損壞后MOSFET的漏源極短路,晶圓通常會被燒得很嚴重,大部分用戶無法準確分析造成MOSFET損壞的原因。所以在設計階段,有關MOSFET的可靠性設計是致關重要的。

MOSFET通常的損壞模式包括:過流、過壓、雪崩擊穿、超出安全工作區等。但這些原因導致的損壞最終都是因為晶圓溫度過高而損壞,所以在設計控制器時,熱設計是非常重要的。MOSFET的結點溫度必須經過計算,確保在使用過程中MOSFET結點溫度不會超過其最大允許值。

2. 無刷電機控制器簡介

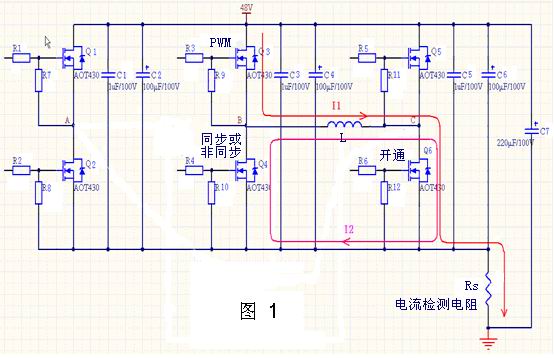

由于無刷電機具有高扭矩、長壽命、低噪聲等優點,已在各領域中得到了廣泛應用,其工作原理也已被大家廣為熟知,這里不再詳述。國內電動車電機控制器通常工作方式為三相六步,功率級原理圖如圖1所示,其中Q1, Q2為A相上管及下管;Q3, Q4為B相上管及下管;Q5, Q6為C相上管及下管。MOSFET全部使用AOT430。 MOSFET工作在兩兩導通方式,導通順序為Q1Q4→Q1Q6→Q3Q6→Q3Q2→Q5Q2→Q5Q4→Q1Q4,控制器的輸出通過調整上橋PWM脈寬實現,PWM頻率一般設置為18KHz以上。

當電機及控制器工作在某一相時(假設B相上管Q3和C相下管Q6),在每一個PWM周期內,有兩種工作狀態:

狀態1: Q3和Q6導通, 電流I1經Q3、電機線圈L、Q6、電流檢測電阻Rs流入地。

狀態2: Q3關斷, Q6導通, 電流I2流經電機線圈L、Q6、Q4,此狀態稱為續流狀態。在狀態2中,如果Q4導通,則稱控制器為同步整流方式。如果Q4關斷,I2靠Q4體二極管流通,則稱為非同步整流工作方式。

流經電機線圈L的電流I1和I2之和稱為控制器相電流,流經電流檢測電阻Rs的平均電流I1稱為控制器的線電流,所以控制器的相電流要比控制器的線電流要大。

3. 功耗計算

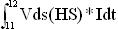

控制器MOSFET的功率損耗隨著電機負載的加大而增加,當電機堵轉時,控制器的MOSFET損耗達到最大(假設控制器為全輸出時)。為了分析方便,我們假設電機堵轉時B相上管工作在PWM模式下,C相下管一直導通,B相下管為同步整流工作方式(見圖1)。電機堵轉時的波形如圖2-圖5所示。功率損耗計算如下:

3.1 B相上管功率損耗

3.1.1 B相上管開通損耗(t1-t2),見圖2;

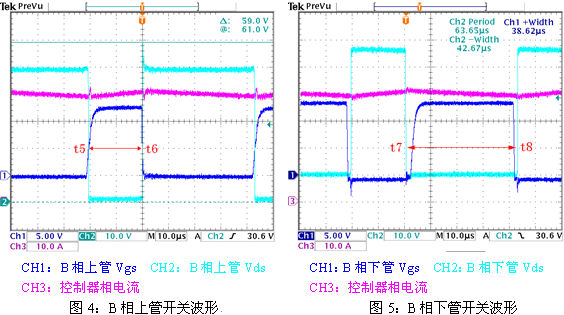

Phs(turn on) =

*Fsw≈1/2 *Vds*I*(t2-t1)/T = 1/2*48*40*340*10-3/64=5.1W

*Fsw≈1/2 *Vds*I*(t2-t1)/T = 1/2*48*40*340*10-3/64=5.1W 3.1.2 B相上管關斷損耗(t3-t4),見圖3;

Phs(turn off)=

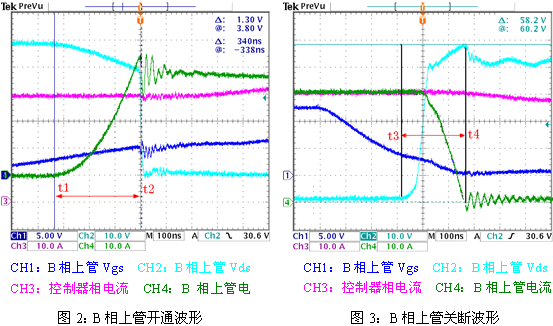

3.1.3 B相上管導通損耗(t5-t6),見圖4;

3.1.3 B相上管導通損耗(t5-t6),見圖4;

Phs(on) = I2×Rds(on)×D =402×0.015×20/64 = 7.5W

B 相上管總損耗:

Phs(Bphase)=Phs(turn on)+Phs(turn off)+Phs(on)=5.1+3.75+7.5=16.35W

3.2 B相下管功率損耗

3.2.1 B相下管續流損耗(t7-t8),見圖5;

PLS(Bphase)=PLS(freewheel)=I2×Rds(on)×(1-D)=402×0.015×(1-20/64)=16.5 W

[page]

3.3 C相下管功率損耗

因為C相下管一直導通,所以功率損耗計算如下:

PLS(Cphase)=PLS (on) = I2×Rds(on) = 402×0.015 = 24 W

控制器的功率管總損耗為:

Ptatal=PHS(Bphase)+PLS(Bphase)+PLS(Cphase)=16.35+16.5+24=56.85

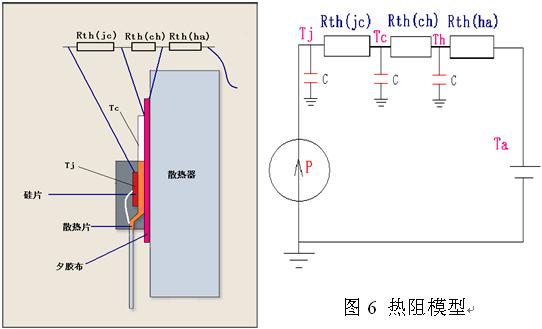

4. 熱模型

圖5為TO-220典型的安裝結構及熱模型。熱阻與電阻相似,所以我們可以將Rth(ja)看著幾個小的電阻串聯,從而有如下公式:

Rth(ja) = Rth(jc) + Rth(ch) + Rth(ha)

其中:

Rth(jc)--- 結點至MOSFET表面的熱阻

Rth(ch)---MOSFET表面至散熱器的熱阻

Rth(ha)---散熱器至環境的熱阻 (與散熱器的安裝方式有關)

5. 穩態溫升的計算

從AOT430的數據手冊我們可以獲得如下參數:

Tjmax=175℃ Rth(jc)max = 0.56 ℃/W

5.1 電機運行時MOSFET結點至其表面的溫升計算

(因為電機在運行時,上管和下管只有三分之一的時間工作,所以平均功率應除以3):

5.1.1上管結點至功率管表面的穩態溫升

Tjc=Tj-Tc=Phs/3 ×Rth(jc)=16.35/3 ×0.56=3℃

5.1.2下管結點至功率管表面的穩態溫升

Tjc=Tj-Tc= Pls×Rth(jc)=(16.5+24)/3 ×0.56=7.56℃

5.2 電機堵轉時MOSFET結點至其表面的溫升計算

5.2.1 B相上管結點至功率管表面的穩態溫升

Tjc=Tj-Tc=Phs×Rth(jc)=16.35×0.56=9.2℃

5.2.2 B相下管結點至功率管表面的穩態溫升

Tjc=Tj-Tc=Pls×Rth(jc)=16.5×0.56=9.24℃

5.2.3 C相下管結點至功率管表面的穩態溫升

Tjc=Tj-Tc=PLS(Cphase)×Rth(jc)=24×0.56=13.44℃

由以上計算可知,在電機堵轉時控制器中一直導通的MOSFET(下管)的溫升最大,在設計時應重點考慮電機堵轉時的MOSFET溫升。

[page]

6. 選擇合適的導熱材料

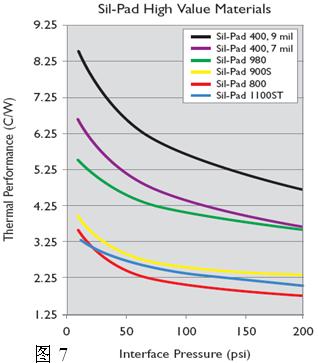

圖7為SilPad系列導熱材料對TO-220封裝的導熱性能隨壓力變化的曲線。

6.1 導熱材料為SilPad-400,壓力為200psi時,其熱阻Rth(ch)為4.64 ℃/W。

則:Tch=Tc-Th= PLS×Rth(ch)=24×4.64=111℃

6.2 導熱材料為SilPad-900S,壓力為200psi時,其熱阻Rth(ch)為2.25℃/W。

則:Tch=Tc-Th= PLS×Rth(ch)=24×2.25=54℃

可見,不同的導熱材料對溫升的影響很大,為了降低MOSFET的結點溫升,我們可以選擇較好的熱傳導材料來獲得較好的熱傳導性能,從而達到我們的設計目標。

為了使控制器更加可靠,通常我們將MOSFET表面溫度控制在100℃以下,這是因為在使用中還會有其他高能量的脈沖出現,譬如,電機相線短路,負載突然變大等。

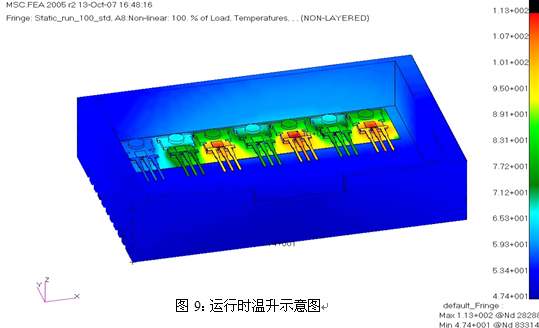

7.熱仿真

由于在實際應用中我們很難確定散熱器表面至環境的熱阻,要想完全通過計算來進行熱設計是比較困難得,因此我們可以借助熱仿真軟件來進行仿真,從而達到我們設計的目的。

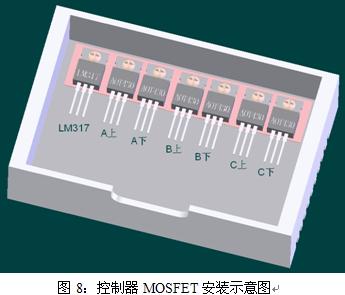

仿真條件:Ptotal=56.85W、Ta=45℃、控制器散熱器尺寸:70mm×110mm×30mm 、自然風冷,MOSFET安裝如圖8所示。

7.1 電機運行時控制器的熱仿真

由圖8可見,下管的溫升明顯高于上管的溫升。

[page]

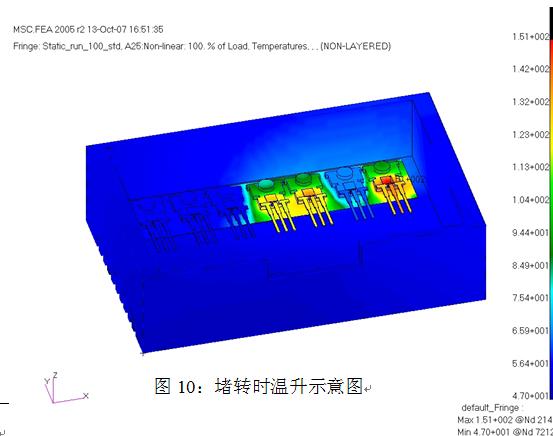

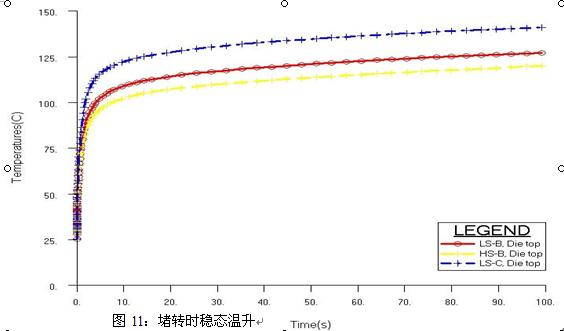

7.2 電機堵轉時控制器的熱仿真

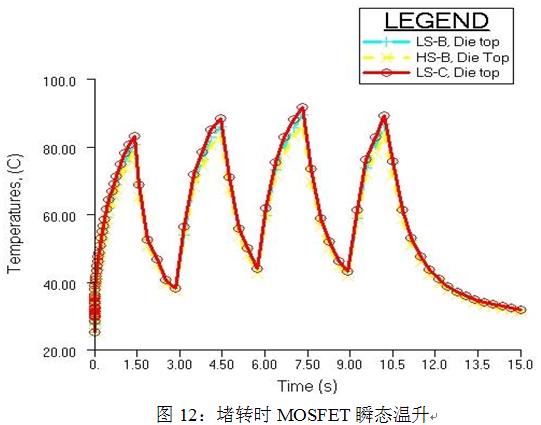

由圖10可知,堵轉時一直導通的下管最熱,溫度已接近150℃。由圖11可知,在堵轉100秒后MOSFET的溫升還未穩定,如果一直堵轉,必將燒壞MOSFET。因此,如果使用仿真中的散熱器尺寸,就不能一直堵轉,必須采取相應的保護措施。我們可以采用間隙保護的方法,即當電機堵轉時,堵轉一段時間,保護一段時間,讓MOSFET的溫度不超過最大結點溫度。圖12所示為堵轉1.5s,保護1.5s的瞬態溫升示意圖,由圖可知,采用這種方法可以有效地保護MOSFET。

結語:

控制器的熱設計在產品的設計階段是非常重要的,我們必須經過功耗的計算、熱模型的分析、熱仿真等來計算溫升,同時在設計時應考慮最嚴酷的應用環境,最后還要通過實際試驗來驗證我們熱設計的正確性。

在此特別感謝來自美國的劉凱博士為這篇文章提供了熱設計的指導和控制器的熱仿真。