【導讀】鋰離子電池作為在我們生活中最為常見的化學儲能電源,其安全性是我們永恒的關注點。為了提升鋰離子電池的安全性,人們增加了電池控制電路(BMS)用來控制電池充放電,防止鋰離子電池因過充、過放引起的安全風險。

在鋰離子電池結構設計上人們采用了三層復合隔膜和陶瓷涂層隔膜,來提升鋰離子電池在高溫情況下的安全性。

但是仍然有一類安全風險即便是做了萬全的安全設計,仍然難以避免,這就是機械濫用導致的鋰離子電池熱失控,例如在鋰離子電池遭受外部機械壓力,導致電池變形或者被刺穿,引起正負極短路,整個鋰離子電池的電量都通過短路點在短時間內釋放,會在短路點產生極高的溫度,導致正極活性物質分解,釋放出氧化性機極強的游離氧,進一步氧化電解液,大量產熱,最終導致鋰離子電池發生熱失控,引起起火和爆炸。

更為嚴重的是,如果熱失控是發生在電池組內的一個電池上,熱失控電池釋放出的高溫,會導致熱失控在電池組內部蔓延,引發嚴重的后果。

因此,如何避免鋰離子電池發生熱失控和如何抑制熱失控在電池組內部蔓延就成為了人們關注的焦點,例如在前一篇文章中,我們就介紹了一種填充在電池組內部,用于抑制熱失控電池組內蔓延的相變復合材料PCC。

而今天要給大家介紹的是一種添加在電池內的熱失控抑制劑,該材料的主要作用是當鋰離子電池在發生機械濫用的情況下,能夠在電池內部及時釋放,從而抑制熱失控的發展。

研究顯示,通過在電池內添加4%的抑制劑,就可以將電池在穿刺實驗中的最高溫度降低50%,而且該材料對電池的循環性能影響微乎其微,該研究成果最近由加州大學圣地亞哥分校的Yang Shi等人發表在JPS期刊上。

一般來說一些傳統的電解液阻燃劑雖然能夠能增加鋰離子電池的安全性,但是卻會嚴重的降低鋰離子電池的循環性能,為了解決這一問題,Yang Shi等人利用了膠囊結構,將熱失控抑制劑DBA(二芐胺)用膠囊結構進行包裹,放入到電池內部,在電池收到外部的機械壓力時,會導致膠囊結構被破壞,釋放出熱失控抑制劑,從而短時間內抑制熱失控的發生。

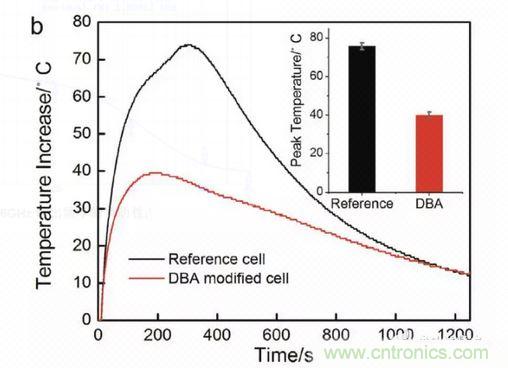

試驗中采用了LIR-2450扣式電池進行了測試,在針刺試驗中,添加DBA的實驗組電池溫升為40攝氏度,而對照組試驗電池的溫升則達到了75攝氏度,通過添加DBA使得在機械濫用導致的熱失控中電池溫升降低了50%左右。

通過計算可以發現,實驗組電池在熱失控中釋放的熱量為0.15Wh,而對照組電池在熱失控中則釋放了0.23Wh的熱量,通過在電池中添加4%的DBA使得電池在熱失控中電池產熱降低了1/3左右。

在擠壓試驗中,Yang Shi將電芯重量5%DBA裝入到鋁塑膜袋中,并裝入到電池中,在電池遭受擠壓的變形時,鋁塑膜破裂將DBA釋放到電解液中,試驗結果顯示,通過在電池中添加DBA抑制劑,使得電池在擠壓導致的熱失控過程中,電池溫升降低了50%左右,這與針刺試驗的結果是一致的。

為了揭示DBA在鋰離子電池中的工作原理,Yang Shi還研究DBA與正負極之間的反應活性,試驗發現,DBA可以與滿電態的正極發生反應,在正極表面形成固體-電解質膜,使得電荷交換的阻抗增大。

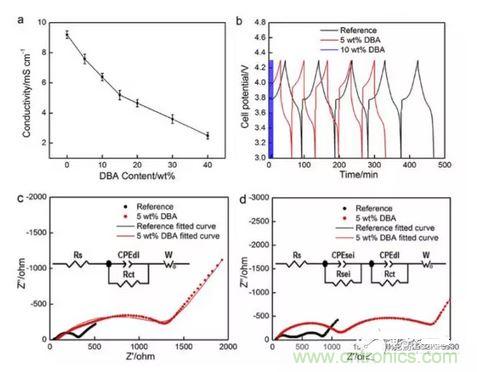

對電解液的離子電導率測試發現,DBA的加入使得電解液的電導率大幅的下降,純的電解液的電導率為9.23mS/cm,在電解液中添加5%和10%的DBA后電解液的電阻率就下降到了7.59 mS/cm和6.38 mS/cm。測試Li+在電解液中的遷移數,在對照組中,Li+的遷移數為0.48,而添加5%DBA的實驗組電解液,Li+的遷移數則只有0.23。

從上述分析結果可以看出,通過在電解液中添加DBA,使得電荷交換阻抗增加,電解液離子電導率下降,Li+遷移數下降,總的來說就是抑制了Li+在正負極之間遷移,從而減少熱量的產生。

YangShi工作為鋰離子電池熱失控預防提供了新的思路,特別是通過將DBA密封在鋁塑膜之中,既能夠在發生機械濫用的時候及時將DBA釋放到電解液中,通過增加正極的電荷交換阻抗,降低電解液的離子電導率和降低Li+遷移數,從而達到降低短路電流的目的,研究顯示4%的添加量就可以將熱失控溫度降低50%左右。DBA采用鋁塑膜包裝另外一個優勢是,在正常情況下,DBA不會釋放到電解液中,因此不會對電池的循環性能產生影響。