- MEMS傳感器的優化與動態試驗

- 對現代液壓技術的研究

- 對新型MEMS傳感器的結構進行了優化

- 對MEMS芯體和流量傳感器進行了靜態標定

- 針對MEMS傳感器進行了動態試驗

前 言

現代液壓技術研究熱點由靜態特性向動態特性轉變,以往的經驗證明,靜態特性很完善的系統,運行后時常會發生振動、噪音等問題,這主要是由于系統動態特性研究不到造成的。出于種種目的,國內外對管道動特性進行了許多研究,非定常流動的油液,由于其外部表現和內在機理的復雜性,直到現在仍有不少問題未能徹底解決。目前,許多液壓系統的設計和分析只能按照定常流動進行,但實際上,系統中出現非定常流動的幾率并不亞于定常流動,所以研究并提高傳感器的動態性能對實現液壓系統動態測量具有重要意義。

1、MEMS傳感器結構

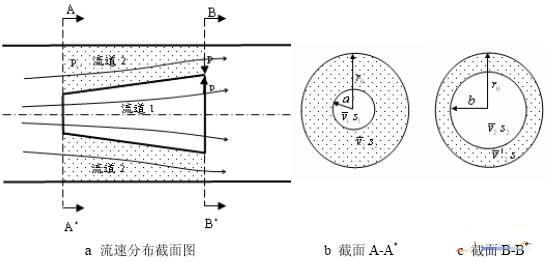

作者所在的研究組在前期應用壓力梯度法和壓力互相關法測量液壓系統流量進行了理論和實驗研究,取得了一定進展,在此基礎上,提出這種不需要引壓,直接讓 MEMS敏感芯體在管內獲得與流量對應的差壓信號的新方法。相比之下新方法在對系統較低擾動的前提下更易獲得較高的信號水平,精度能滿足一般液壓系統,具有高的動態測量頻寬。其機理是利用內置于管道中特殊設計的異徑結構裝置,如圖1所示,對內外流體分別產生收縮和擴壓雙效作用,獲得低壓損、低能耗的微小壓力差,通過置于上面的MEMS敏感芯體測取,并根據建立的壓差-流量關系模型,及仿真手段和實驗測試得出該狀態下的流量值。

圖1 MEMS傳感裝置結構圖

2、MEMS傳感器壓差—流量模型

異徑結構相當于一個噴嘴和一個錐形漸擴管的組合:在異徑結構的內部,隨著流道截面積的逐漸增加,流體受到擴壓作用,因而壓力得以提升;在異徑結構的外部,隨著流道截面積的逐漸減小,流體的運動受到收縮作用,壓力減小。因此在經過異徑管段后,內、外流道存在一個與流量大小相對應的低壓損、低能耗的微小壓力差,可以通過置于側壁的MEMS力敏芯體測取。

圖2 管道內的流場圖

如圖2所示,流體在異徑管內外被分為流道1和流道2,在這里,r0為管路半徑,a、b分別為內流道入口和出口處半徑,忽略異徑管厚度,因此a、b也是外流道的進出口處內徑,假設從截面A-A*到截面B-B*流線不發生增加或者減少,即任何A-A*面上一微元ds都可以沿著流線找到在B-B*面上的映射 ds*,則在流道1內任一流線上有:

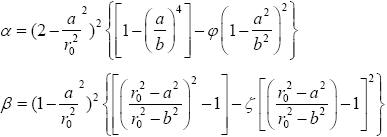

根據納維爾—斯托克斯(N-S)方程可以推導出流量與壓差關系模型為:

其中:φ為無量綱系數,它與擴散角θ有關;當θ角較小且過渡圓滑時,ζ為0.005-0.05。

通過上式可以通過壓差來計算流量,為了平衡擴張和壓縮作用以及盡量減少能量損失,當θ=7°,φ=0.13,ζ=0.02,且流量Q為 61.1L/min,即在該管徑下流速為1m/s時,對異徑管尺寸進行優化為:a=0.4r0,b=0.8r0,a=2.9264,b=3.1109,α+β=6.0373,α/β=0.9407

將上述優化解代入液壓實例中,管徑r0=18mm,油液密度ρ=870kg/m3,則對應:

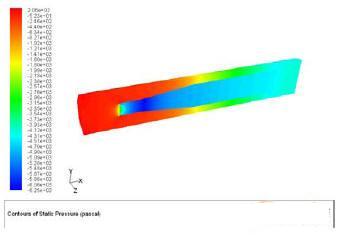

圖3 內部流場壓力分布情況

3、MEMS傳感器的靜態標定

3.1 MEMS芯體標定

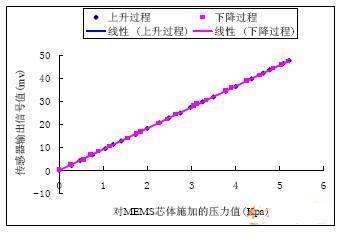

在進行實驗研究時,選取了一種壓阻式MEMS微型壓差敏感芯體,在組裝傳感器之前,采用了FLUKE 718 10G型壓力校準儀(Pressure Calibrator)對芯體進行標定。FLUKE 718 10G型壓力校準儀通過其自帶的一個主氣泵和一個微調氣泵可以輸出穩定的-12~30psi(-83~207KPa)氣壓,精度達到±0.05%滿量程。實驗所用的MEMS芯體額定工作壓力量程為6KPa(安全工作壓力十倍于滿量程),在10.00+/-0.01V激勵電壓下,用FLUKE壓力校準儀標定結果如下:

圖4 MEMS芯體的標定

由圖可以看出,在額定工作壓力量程范圍內,芯體所受的壓差與輸出信號呈良好的線性關系,傳感器輸出信號隨壓力上升和下降過程中線性重合度非常好。多次標定結果顯示傳感器有良好的重復性,這為以后實驗數據的可靠性提供了有力保障,同時也說明所選壓阻式MEMS微型壓差敏感芯體的性能滿足實驗要求。

[page]

3.2 MEMS傳感器的標定

新型MEMS傳感器的標定是通過渦輪流量計來實現的。采用串聯在系統中的CLG15耐高壓渦輪流量計(名義精度為0.5%)和SO64C-1型流量測試儀進行標定。

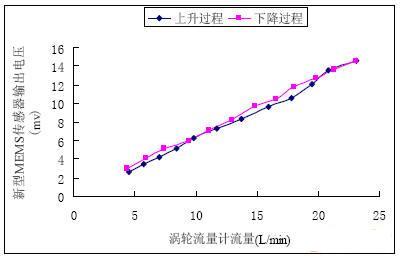

打開電源,開啟液壓實驗臺,在實驗中對MEMS傳感器進行在線標定。待系統穩定運轉后,調節變頻器頻率,先以5Hz增長幅度從25Hz調整到80Hz,再以5Hz降低幅度從80Hz調整到25Hz,同步記錄下流量測試儀SO64C-1測量到的流量和采集系統采集到的電壓信號。

圖5 新型MEMS傳感器流量——輸出電壓特性圖

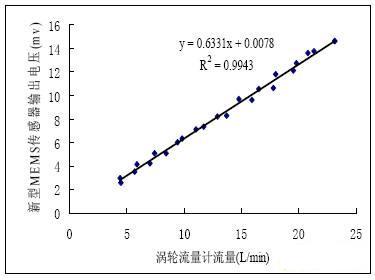

圖6 新型MEMS傳感器流量——輸出電壓趨勢線

由圖中的趨勢線公式:y=0.6331x+0.0078 (5)

式中:x為渦輪流量計流量;y為MEMS傳感器輸出電壓。

可知,MEMS傳感器輸出電壓信號與液壓系統中流量呈線性關系,圖中R2表示該函數與散點圖的擬合程度,R2越接近1,則擬合程度越高。此時可以確定 MEMS傳感器標度轉換系數為:a=0.6331;b=0.0078。這也為今后進一步開發新型MEMS傳感器的可視流量表頭提供了理論依據。

[page]

4、MEMS傳感器的動態試驗

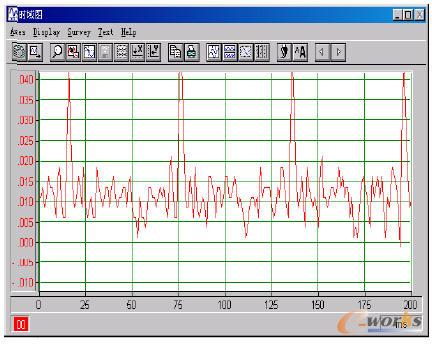

在動態試驗中,保持液壓泵提供20L/min的工作流量,使用Wavebook512信號系統對MEMS傳感器輸出流量信號進行采集,如圖7所示。盡管受到系統內閥口、管路等造成的干擾,而且由于柱塞泵各柱塞在制造、安裝以及使用中產生的誤差和磨損造成的不均勻現象,導致流量波動曲線有些變形,但是還是可以很清晰的看出流量的波動周期約為60ms,即頻率16.7Hz。由于電動機工作在50Hz頻率,額定轉速1000r/min,因此相應的軸向柱塞泵運轉頻率也是1000/60=16.7Hz,這正與上面的測量結果吻合。

圖7 MEMS傳感器的瞬態流量信號

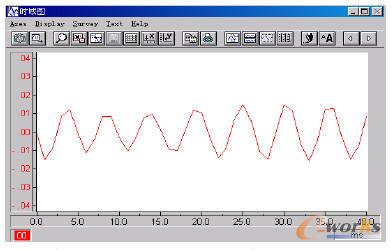

當變頻器頻率調至80Hz時,電機轉速為1596r/min,柱塞的轉動頻率為186.2Hz,脈動總周期為37.6ms。調整新型MEMS傳感器高通濾波截止頻率為180Hz,低通濾波器截止頻率為200Hz,組合成為一個帶通濾波器,觀察新型MEMS傳感器時域圖,如圖8。從圖中可以看到在 37.6ms中包含了7個脈動,而用于試驗動力源的軸向柱塞泵恰為7個柱塞,這說明新型MEMS傳感器能夠響應200Hz的頻率。

圖8 電機工作在80Hz時新型MEMS傳感器帶通濾波時域圖

通過上述試驗可以說明,盡管沒有標準高頻流量儀表來標定,不能很準確地讀出動態流量測量的精度,但是此時流量信號平均值與標定后靜態流量值是一致的,說明結果是正確的,并且從整個試驗過程來看,新型流量傳感器所能檢測到的流量脈動的最高頻率已經超過200Hz,具有較高的頻響,這是孔板、渦輪、橢圓齒輪流量計遠遠不能達到的。

5、結 論

(1)對新型MEMS流量傳感器的結構和理論壓差—流量模型進行了介紹,從理論模型可知,對于某一半徑的管路,當液壓油密度為定值時,流量與壓力差之間的對應關系取決與a和b的值,也就是異徑結構的尺寸參數,而與系統的靜壓力無關。α為流道1內的擴壓作用,β為流道2內的壓縮作用,因此該式可以用來計算管內的流量。

(2)對新型MEMS傳感器的結構進行了優化,通過仿真發現,異徑管內部進口處有明顯的壓力突變,導致了異徑管內部壓力反而比外部壓力小,這是由于理論分析時忽視了異徑管進口處壓損造成的。但是在異徑管后續直管段內外壓力穩定,形成一定壓力差,這與理論分析是一致的。

(3)對MEMS芯體和流量傳感器進行了靜態標定,線性度良好。所選壓阻式MEMS微型壓差敏感芯體的性能滿足實驗要求。確定了MEMS傳感器標度轉換系數,為今后進一步開發新型MEMS傳感器的可視流量表頭提供了理論依據。

(4)針對MEMS傳感器進行了動態試驗,發現新型MEMS傳感器具有低擾動、高頻率響應等特點,適合用于液壓系統的動態測量。