【導讀】汽車行業目前正在經歷一個重大的技術變革時期,這已經是個不爭的事實。在眾多電動汽車中,需求最多的便是主逆變器,在這里,采用專門針對應用進行開發的芯片和封裝解決方案至關重要。本文為大家介紹如何設計用于電動汽車的功率半導體模塊?

汽車行業目前正在經歷一個重大的技術變革時期,這已經是個不爭的事實。過去100多年里,內燃機引擎中都在使用燃油泵和活塞,而現在正在被鋰離子電池、逆變器和IGBT所取代。簡言之,汽車正在變得更加電子化。汽車的第一次電子化可能僅僅被看作是增加其電子含量的演練,或在適應現有的非汽車系統(如高壓工業驅動器),最終適應汽車中的應用。然后,采用這種方法將會大大低估可能面臨的挑戰。在功率和電壓等級方面,就目前的相似度而言,它們都與相關的工業離線應用類似。在汽車世界里,空間和重量都受到限制,而且環境也很惡劣,0ppm(ppm=不合格品個數*1000000/批量)質量至關重要,而讓問題變得更加嚴重的是,純電動車(EV)中的能源供應是有限的,因此效率就成為關鍵所在。所以,我們還不能忽略對于低成本系統的需求,要與內燃機引擎(在過去幾十年里,這一技術在魯棒性、可靠性和出色的功率密度方面進行了優化)進行競爭。這是一個新興的市場,需要專門基于這一因素開發半導體解決方案!

在眾多電動汽車中,需求最多的便是主逆變器,在這里,采用專門針對應用進行開發的芯片和封裝解決方案至關重要。在(H)EV發展早期,普遍采用工業"磚"型模塊(這些最初是設計用于工業離線應用),因此對于汽車的功率密度以及有限結構因數的限制基本沒有考慮。它們一般包括IGBT和二極管,額定電壓為600V或1200V,結溫最高達到150℃。在室溫范圍內,短路保護性能限制在6μs。在汽車世界中,一個重要的因數是工作溫度范圍,其最低可以達到-40℃,在更低的溫度下,IGBT和二極管的BV(擊穿電壓)下降,器件處理電壓峰值時,潛在的會帶來一些問題。為此,采用具有更高BV的功率元件將會受益,CooliRIGBT Gen 2平臺便是一個示例。

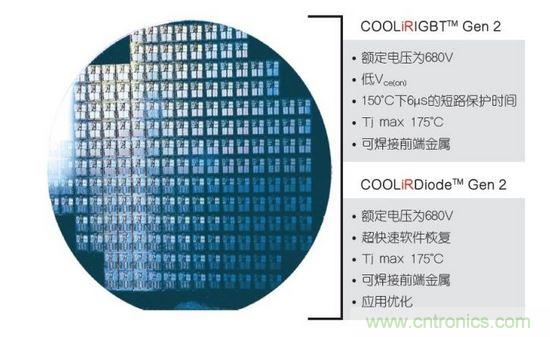

超薄晶體IGBT技術,額定電壓為680V,24A至600A的芯片尺寸,在-40℃溫度,最低600V的BV下,能夠實現良好的Vce(on)性能。與此相配合的性能主要針對在175℃的結溫下運行的器件,不止限制時間量(如一些替代技術),而且溫度始終為175℃。因為具有更高的BV的緣故,更高的電壓峰值可以適應系統,因此降低了對于高成本解決方案的需求,這可以限制電感,又或者,系統的確可以更快的轉換,獲得更多的優勢,如降低電機尺寸。與器件的主逆變器的保護相關的高功率水平顯然是非常重要的,對于這種高溫環境下開關的短路保護性能同樣也非常重要。CooliRIGBT器件能夠針對性能平衡進行優化,但是一般是設計用于處在150℃,至少6μs的短路保護時間。保護特性通過芯片上的電流感應最終完成。圖1總結了新的IGBT平臺的一些特性。

圖1:CooliR IGBT和CooliR二極管特性的總結

為了保證最佳的系統效率,必須采用一個適當的二極管與IGBT相搭配。圖1還介紹了CooliRDIODE Gen 2,這是一款超薄芯片,680V的超快速軟件恢復二極管,提供了無振鈴性能。Err和Vf根據應用進行平衡,很重要的一點是認識到針對空調應用,Err和Vf的平衡將與主逆變器的需要有所不同。最終,24至600A的二極管系列,都根據典型的應用,在每個電流水平上得到優化。近年來,對于稀土金屬供應及成本的關注不斷增加,促使電機廠商不得不尋求替代解決方案。電機變得更小型、更輕巧,而且同時還需要15~20kHz的頻率范圍(傳統頻率為5-10kHz),這種情況現在變得越來越普遍。與此相對應,這需要具有優異的高速度開關性能的IGBT和二極管,以保證開關損耗不會變得不可管理。更高的頻率還意味著必須把關注點放在寄生電感、特別是封裝上面。

[page]

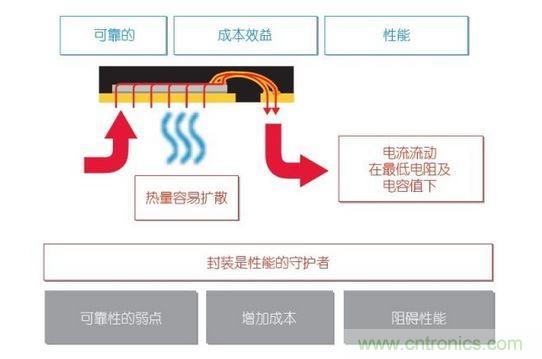

在功率半導體的早期,對于研發投入大量資金的關注點是提高芯片的性能。隨著半導體技術變得越來越好,關注的重點也開始轉移到封裝上面。封裝畢竟是影響系統的一個因素--無論從電子方面還是散熱方面上。圖2總結了封裝能夠對系統產生的影響--從根本上講,如果放置在一個較差的封裝中,系能優異的半導體器件僅能實現極少的價值。

圖2:半導體封裝對于功率電子系統的影響

成本、可靠性和電子性能及熱性能都會受到封裝的直接影響。但是封裝的另外一個特性也變得越來越重要--即結構因數。由于OEM推動了功率、效率、可升級性和可靠性要求的提升,因此,成本、重量、尺寸和電感都被要求降低。功率電子集成到電機和制冷設備中的能力日益提高,這帶來了很大的價值。傳統的電源模塊通常只能為緊湊型機電一體化提供非常有限的范圍,而且確實,如果選擇了這種解決方案,定制化電源模塊將會很快就變得更昂貴,也更加的死板。在這樣的功率水平下,我們認為分立式元件難于應用,或者真正可用的解決方案根本不能夠處理足夠的功率。最初被棄用的"分立式"方法現在要被主逆變器重新訪問,因為需要電子元件和機機械元件更加緊湊的集成。

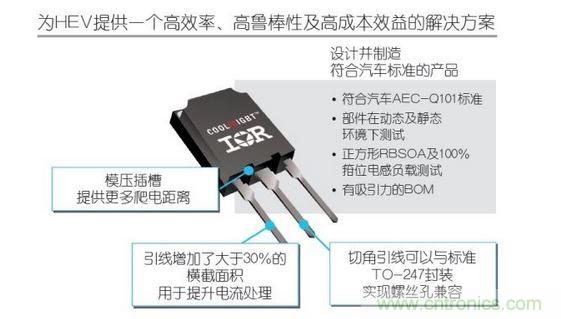

目前,在量產中的一種解決方案是采用超級TO-247封裝。搭載一個120A IGBT和二極管的AUIRGPS4067D1器件同時還允許可升級的解決方案,典型地,用來滿足30至80kW范圍主逆變器。與傳統TO-247封裝(如圖3所示)相比,專利型超級TO-247封裝具有一些獨有的特性:首先是采用一個夾子將部件附著在散熱器上,除去了傳統TO-247封裝上出現的螺絲孔,將封裝內部的空間最大化,以容納最大可能的芯片。為了與芯片的大電流處理性能相配置,特有的切角引線實現了比傳統TO-247封裝高出30%的橫截面積,從而提高了他們的電流處理性能,并且使得器件運行溫度更低,有更少的寄生電感。切角橫截面同樣可以使器件能安裝到標準TO-247封裝里。封裝上,引腳之間的溝槽增加了爬電距離。最終,符合AEC-Q101的部件要經受苛刻的最后測試程序,它包括了正方形RBSOA和100%箝位電感負載測試。

圖3:專利型超級TO-247封裝的優勢

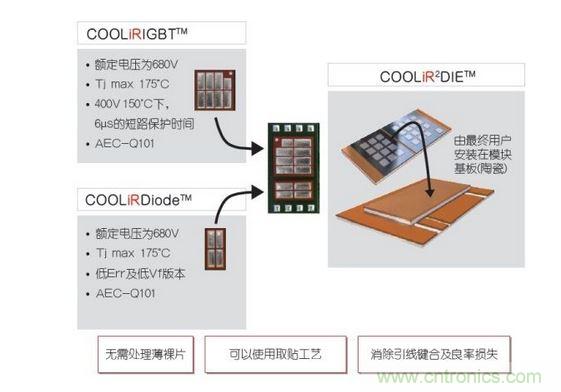

簡化廠商成本和柵極驅動要求的努力不斷推進,客戶希望在其應用中降低并聯的IGBT和二極管的數量,因此要求大面積芯片的解決方案。由于最新的IGBT和二極管技術是基于超薄芯片技術,當你從超級TO-247這樣的傳統分立式封裝中搬出,構建、處理基至是測試這樣的半導體元件就會充滿挑戰。基于這種原因,可以容納大的IGBT和二極管芯片的分立式封裝價值巨大,它們都完全經過測試并且易于安裝。CooliRDIE就是正在開發的解決方案這一。DBC封裝的殼內包括一個680V, 300A IGBT和一個二極管對,每個芯片都具有可焊接前端金屬表面處理。圖4給出CooliRDIE封裝理念的概覽。

[page]

圖4:CooliRDIE封裝

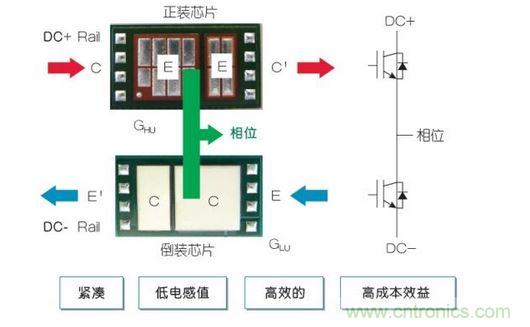

整個無鉛CooliRDIE都是完全的動態供應并經過靜態測試,達到其卷帶封裝上的額定電流。這就使得客戶能夠采用一處標準的選擇并將機器安置到已經準備好的帶焊盤準的基座上,處理300A的超薄IGBT和二極管產品。這一部件回流到基底,取代了與大功率模塊相關的線步驟。省去引線鍵合,提高了可靠性和良率,并且降低了成本、寄生電阻和電感。這些器件可采用兩種版本(正裝和倒裝芯片),可以在一個單獨的基底上形成非常緊湊的半橋布局,無需復雜的布局模式(如圖5所示)。

圖5:采用CooliRDIE的緊湊型半橋構建

[page]

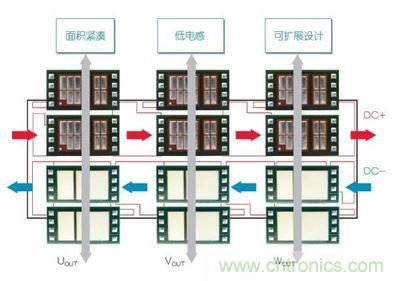

事實上,封裝兩端上的電子連接甚至還可以允許封裝用作總線,可以使用一些能夠快速升級的創新型的逆變器布局,如圖6所示。

圖6:采用CooliRDIE的可升級逆變器設計

將可焊接前端金屬增加到硅片上,意味著芯片可以在兩面進行焊接,因此去除了對于焊線的需求。這同樣還有一個優點,釋放出了傳統用于焊線的芯片頂部空間--而現在這種空間可用于冷卻。通過從兩面對部件進行制冷的性能,可以將電流處理性能提升50%--或者確實降低相似工作點上的芯片尺寸,并進而降低成本。如果無需雙面制冷,那么僅僅的增加一個頂端的散熱量就可以證明其在提高組裝的散熱性能方面非常有效,進而可以幫助提升短時間峰值電流能力。

省去焊線不僅可以簡化生產并提高冷卻,同時還可以增強電子性能。采用CooliRDIE封裝的600A半橋模塊已經構建起來,展示了低于12nH的回路電感,允許器件可以更快地開關,限制了電壓擊穿并提高了效率。最終,像這種無焊線封裝概念具有極低的封裝電阻--大概比傳統的焊線組裝低出0.5mΩ。在一個大的電源系統上,如(H)EV的主逆變器上,半毫歐看起來像一個無關僅要的小數據,但事實上卻并非如此。由于所涉及的電流非常高,因此,在400A的電流下,節省0.5mΩ的電阻可以減少80W無用功耗。在電阻中的這種節省是提高效率的一個積極步驟,并最終提升了汽車運行里程。

起初看似過于復雜,甚至可能沒有必要談及集成的功率電子和機械組裝。但是達到機電一體化的更高水平不僅在于更小型、更輕便和更高效率汽車方面,對于終端客戶有益,同時還在系統級上開啟了令人關注的潛在可能,可以提高電子性能,并且實現與競爭對手的產品差異化。通過提供針對汽車應用進行優化的芯片,在提供了傳統模塊中所有電子和散熱性能的封裝中,靈活的分立式引腳布局允許系統設計者使其創建的系統可以真正的富于想象力和首創理念,從而使得更多的電動汽車成功實現。