【導讀】對于智駕零部件EMC問題,我思考良久,也參與了部分測試工作。其中,關鍵的結論是:其很可能是未來智能駕駛需要跨越的一個艱難的“坎”。因為眾所周知,智駕的功能安全方面,要求一定是苛刻的。

EMC指標是智能駕駛功能必須跨越的“坎“

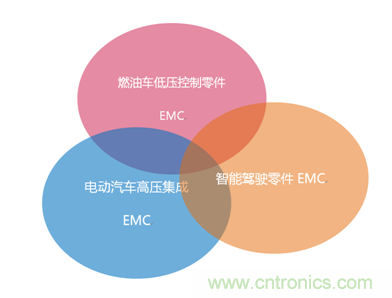

首先,不能等同于原有電子零部件測試要求,已基本是共識;其次是基于已有的電動車輛高壓集成,智駕功能也是新增的功能。所以說,構建智駕獨有的EMC測試體系已迫在眉睫。我們先來了解一下已有的測試案例結論,不容樂觀。

智駕零件的電磁抗擾能力是弱項,威脅車輛功能安全

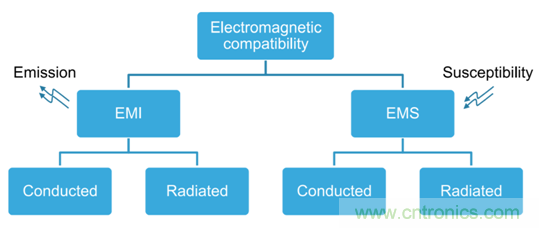

EMC 基本測試框架

正好近期讀了厚勢汽車的一篇關于“ADAS 毫米波雷達原理與電磁抗擾能力初探”的文章,更是產生了一些共鳴。

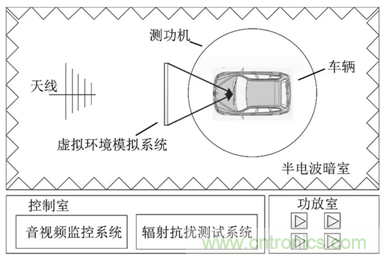

其測試結果:“在車輛前方進行 100 V/m 垂直極化場的毫米波雷達系統抗擾測試時,車輛在 20~100 MHz 頻段內出現了目標車大范圍前后移動的情況,這種情況可能會導致 ADAS 控制器的誤判,造成 ACC、AEB、FCW 等功能執行模塊的異常操作,嚴重威脅車輛的行駛安全。”“毫米波雷達系統抗擾試驗測試結果顯示,在一定強度的場強下,電磁信號會干擾毫米波雷達系統,影響系統及車輛功能。”(試驗布置參照 ISO 11451-2:2016 標準)

另一個案例的零件測試,與上述案例過程結論基本一致:特別是在RI(輻射抗擾)、ESD(靜電放電抗擾)、CIP(瞬態傳導抗干擾)方面,出現通訊中斷、卡頓、甚至損壞零件。這樣的結果,會導致車輛功能安全受到威脅。哪么,這其中的原因在哪里呢?

新增智駕零部件導入,缺乏車輛配套經驗

在項目配套中,我們經常會遇到這樣的現象,一些廠家認為過了TS16949質量體系認證,就可以給車輛做零件配套了。其實,這還差的很遠,一方面,認證的結論只能“鎖定當時的狀態”,并不完全能代表后期的結果;另一方面,國內企業技術的穩定性相對較差,人員更迭頻繁,對車輛工程認知程度不一等等,都是造成產品從設計環節到驗證、標定、性能缺失的原因之一。同時,車輛本身所遭遇的電磁環境也是非常復雜和惡劣的。零件廠家,需要經過長期的經驗積累和配套應用的歷練。

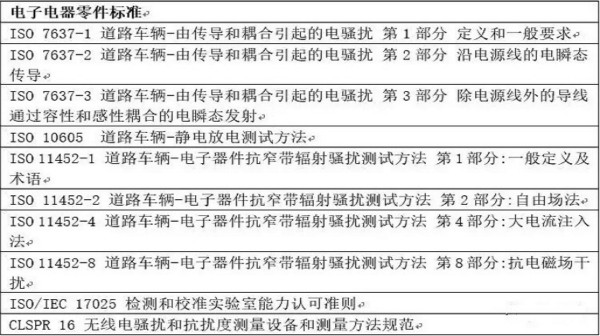

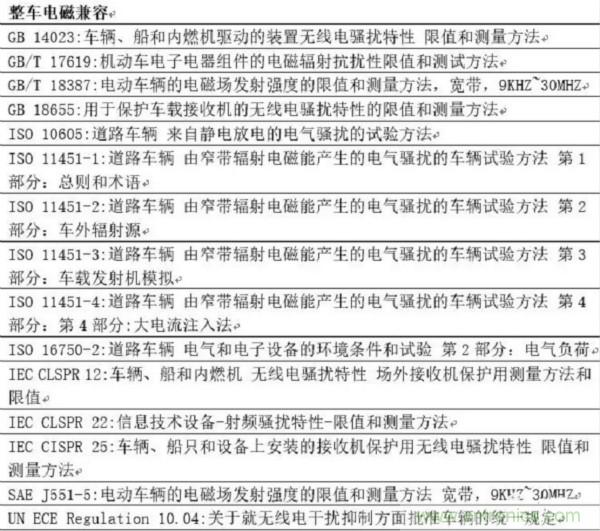

盤點燃油/電動車輛EMC測試常用標準

在智能駕駛零件EMC獨有的標準成熟前,首先需要滿足現有標準,而且需要從嚴執行。

針對智能駕駛零件,性能等級認定需要重新評估

在零部件測試中,結合整車要求,對測試零件性能狀態,有一個等級劃分A~E 5個等級,最高的一級A是:被測樣件或系統的所有功能在干擾之時和干擾之后正常運轉;B級要求:在受干擾時,被測樣件或系統的所有功能正常運轉。但是,一項或多項功能運轉會偏離指定誤差。所有功能在干擾撤離后能自動恢復至正常狀況,但記憶功能不能受到影響;C級要求:被測樣件或系統的一項或多項功能在受干擾時,不能正常運轉,干擾撤離后自動恢復至正常狀態;D級的區別是,在干擾之后,也不能正常工作,需要對系統手動復位。

如果單純從等級劃分,一般性零件性能測試狀態,C級以上是合格的。但是對于智能駕駛零部件,C級顯然是不合理和不合格的。如果,在受干擾時,零件不能正常工作,面對車輛識別、導航等功能的即時特性,勢必會導致車輛安全事故。所以,在寫入實驗計劃中的要求,應該是達到B級,或者是A級。同時,結合零部件功能安全要求的等級(ASIL),提出更精準的目標。

“功能集成”EMC測試,是高于零部件的測試環節,不可或缺

印象中,寶馬的EMC測試體系非常的嚴格,其電動車的EMC測試遵循:零部件→高壓系統集成→整車。同時,寶馬根據電動車輛特點,建立起自已的一套測試辦法,這也是區別于燃油汽車的一套體系。

我們看到寶馬的測試體系中,有一個高壓系統獨立的測試環節,我的理解是:新能源車輛本身是沿襲傳統燃油汽車的低壓控制功能單元,并且從成本、開發周期、成熟度的角度,新能源部分是獨立開發的。基于這些,高壓系統集成,作為一個整體,獨立完成測試就不足為奇了,關鍵是要作為一個完整功能單元去測試的。但在很多項目中,“集成”測試環節是缺失的。仍然是把三電部分拆了單獨測試。我覺得,這是不完整的測試。如果需要整車達到優秀的指標,在后期,這種分立的測試方式,很有可能讓零件的設計,付出高昂的成本代價。

制定智能駕駛零件獨有的EMC測試標準,迫在眉睫

車輛技術的飛速發展,讓功能安全問題,已經是無處遁形。前段時間與同濟大學汽車EMC實驗室的鄧勇老師討論EMC問題,鄧老師的觀點我非常贊同:“未來車輛電子電器控制器的設計,特別是新能源、智能駕駛電子零件,其實,就是EMC的設計”。

兼于目前的發展形勢,把EMC提到一定高度引起重視,越早越好,并要付諸于設計和應用中,一定是事半功倍的事情。從另一個角度看EMC,如果按常規電子電器件設計思維,不排除最終會成為智能駕駛的攔路虎。

推薦閱讀: