【導讀】現代通訊業的飛速發展,為高頻覆銅板的制造迎來了前所未有的大市場。作為高頻覆銅板制造的基礎材料之一的粘結片材料,其材料構成及相關性能指標,決定了其設計最終產品性能指標的實現及可加工性。

1 前言

現代通訊業的飛速發展,為高頻覆銅板的制造迎來了前所未有的大市場。作為高頻覆銅板制造的基礎材料之一的粘結片材料,其材料構成及相關性能指標,決定了其設計最終產品性能指標的實現及可加工性。

鑒于高頻類聚四氟乙烯介質覆銅板的設計運用越來越多,特別是近年來對聚四氟乙烯介質高頻多層板設計需求的日益提升,給廣大印制板制造企業,帶來了前所未有的機遇與挑戰。同時,對于基礎原材料的高頻覆銅板制造提出了更高的性能指標要求。

眾所周知,對于聚四氟乙烯高頻基板材料而言,粘結片材料的性能指標及可加工性,決定了高頻覆銅板的運用領域。此外,高頻印制板的多層化制造技術,在集中解決高頻多層印制基板制造技術中的特性阻抗控制技術以后,選擇何種粘結片材料體系,實現高頻板的多層化制造,成為每位設計師及工藝人員必須面對的棘手問題。

2 粘結片材料的現狀

縱觀整個高頻覆銅板產業發展歷史,粘結片材料的推陳出新,是在滿足覆銅板性能

指標的要求下,逐步走進新時代的。

從粘結片材料所選擇的樹脂體系來分,共計存在兩種粘結片模式。其一,為熱塑性樹脂體系粘結片材料;其二,是熱固性樹脂粘結片材料。

2 .1 熱塑性薄膜粘結材料

對于高頻覆銅板的市場需求而言,二十年前,處于單雙面高頻板的制造階段。隨著現代通訊技術的飛速發展,越來越多的高頻覆銅板材料,面對設計及加工的多層化技術發展趨勢,粘結片材料的重要性凸顯。

回顧高頻多層板產生、發展的整個過程中,熱塑性薄膜粘結材料,無論從設計選型、還是射頻多層板的加工,都會是一個不錯的選擇。

通常,在排板制程中,交叉放置薄膜,來實現多層化裝夾。其中,往往不為人們認識但需要關注的是,對于被選用的熱塑性薄膜粘結材料,必須滿足層壓制程中的加熱過程。換言之,該種熱塑性薄膜粘結材料的熔點,需低于高頻覆銅板介質板—聚四氟乙烯樹脂的熔點327℃(6200F)。

隨著層壓溫度的升高,超過熱塑性薄膜的熔點,粘結膜開始流動,在層壓設備施加于裝夾板上均勻一致的壓力幫助下,被填充到待粘結層表面的銅層線路之間。

通常,熱塑性薄膜粘結材料,按照層壓溫度的高低,大致分為兩大類型。

(1)220℃層壓溫度控制

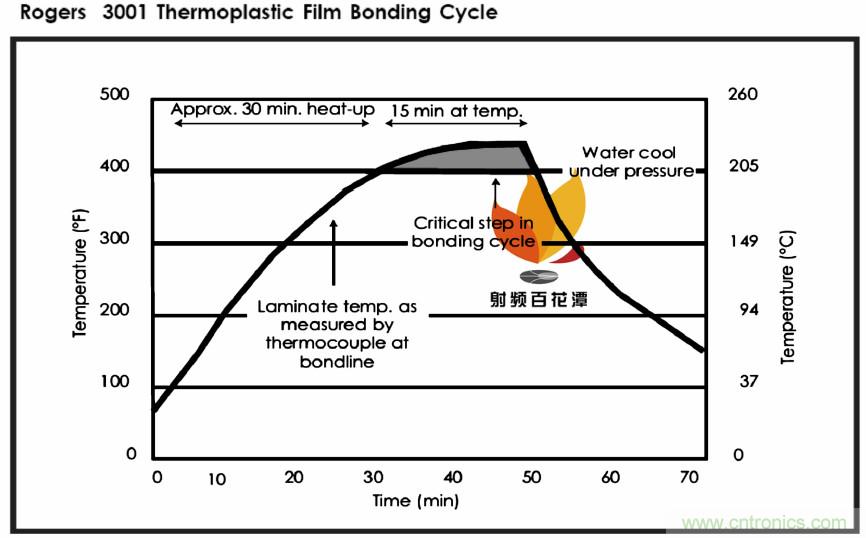

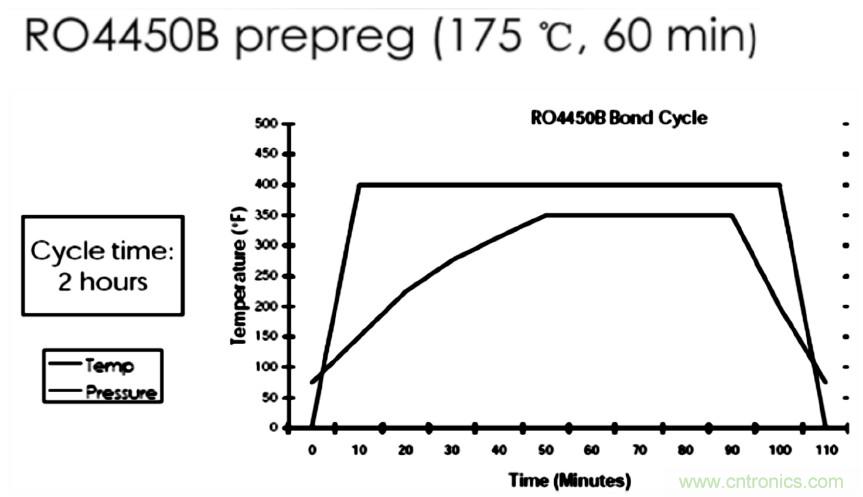

此類較低溫度熱塑性薄膜粘結材料的運用,首推羅杰斯公司的3001(該產品層壓溫升控制示意,參見圖1)。

圖1 羅杰斯3001 薄膜層壓參數控制

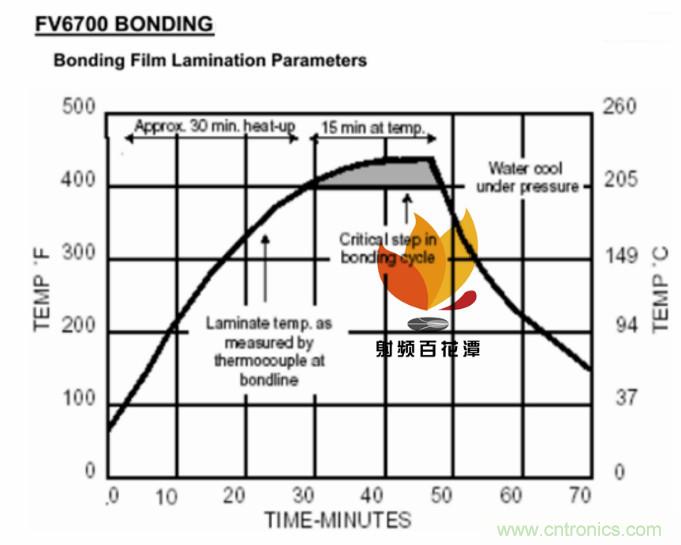

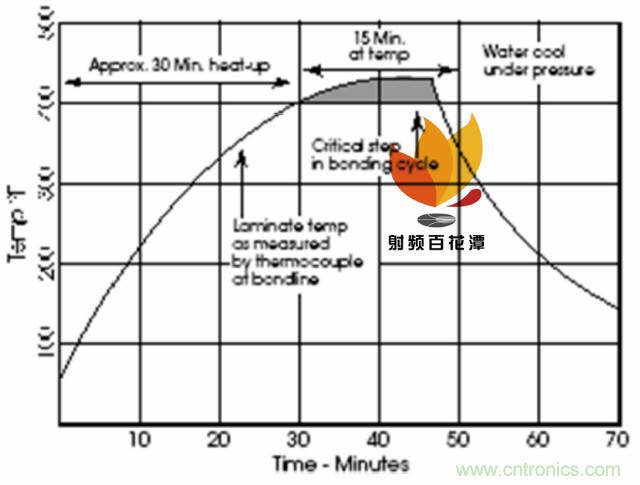

在滾滾歲月長河中,與之相似的熱塑性薄膜粘結材料,尚有nelco 公司、arlon 公司的榮譽產品FV6700 薄膜(該產品層壓溫升控制示意,參見圖2)和Cuclad 6700 薄膜(該產品層壓溫升控制示意,參見圖3)粘結材料面向市場,為各自客戶提供多層化粘結。

(2)290℃層壓溫度控制

有別于上述較低溫度粘結材料,尚有一種較高層壓溫度的熱塑性薄膜粘結材料被廣泛使用,也即是杜邦公司的榮譽產品—Cuclad6700。

圖2 Nelco 公司FV6700 薄膜層壓參數控制

圖3 雅龍公司Cuclad 6700 薄膜層壓參數控制

FEP 粘結材料(該產品層壓溫升控制示意,參見圖4)。如何選擇,常常依賴于隨后多層線路板加工的工藝路線,包括所經歷的熱過程、粘結所用薄膜的熔點、可靠性需求等。當然了,多層印制板的制程能力,也是需要考量的一個方面。

圖4 杜邦公司產品FEP 層壓溫升控制示意

2 .2 熱固性粘結材料(半固化片)

第二種粘結方法,需要選用熱固性粘結材料(俗稱半固化片)。裝夾填充有該熱固性半固化片材料的待壓多層板,定位裝夾,隨后進行程序升溫操作。

熱固性半固化片往往具有較低的粘結溫度,低于高頻覆銅板聚四氟乙烯芯板介質材料的熔點327度。

圖5 羅杰斯RO4450B 半固化片層壓參數控制

隨著層壓溫度的逐漸升高,半固化片樹脂會隨之流動,借助于附加在多層待壓板上均勻一致的壓力下, 填充于銅線路圖形之間。

對于傳統FR- 4 覆銅板介質材料與高頻覆銅板聚四氟乙烯介質層壓板進行粘結的多層混壓板結構,根據經驗,通常可選用環氧樹脂類半固化片材料。但是,選擇環氧樹脂半固化片時,應當慎重考慮其對電性能所造成的影響。此類高頻覆銅板用熱固性半固化片材料,羅杰斯的傳統優勢材料中,有RO4450B(該產品層壓溫升控制示意見圖5)。

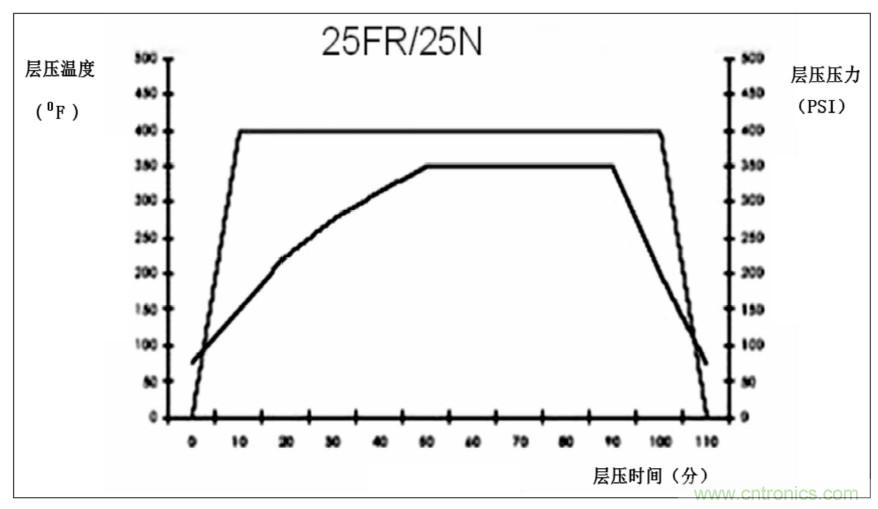

另外,雅龍公司曾經市場占用率較高的25N 半固化片(該產品層壓溫升控制示意,參見圖6) 粘結材料,也為業界同仁們廣泛運用,獲得了較好的市場收益。

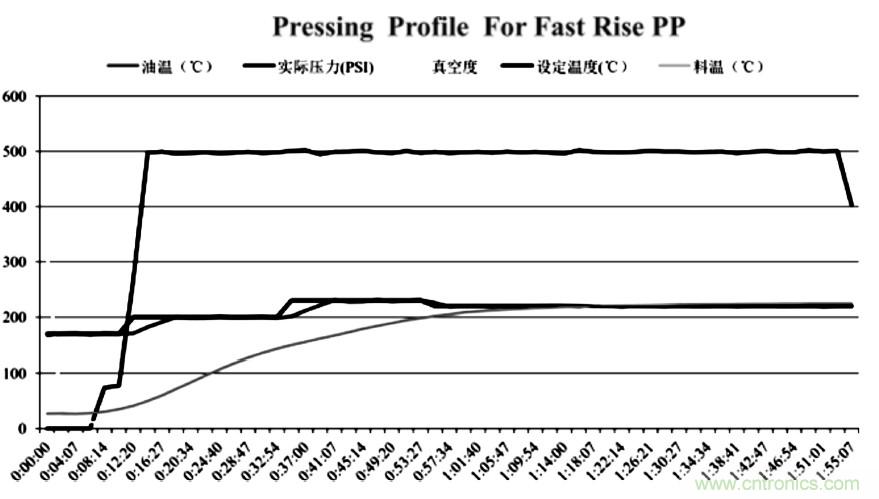

當然,作為傳統高頻覆銅板聚四氟乙烯介質基板制造企業的泰康利公司,也有其獨到的半固化片粘結材料FasrRise 28(該產品層壓溫升控制示意,見圖7)活躍于高頻覆銅板、以及高頻多層板制造領域。

圖6 雅龍公司25N 半固化片層壓參數控制

圖7 泰康利公司FasrRise 28

3 高頻覆銅板及高頻多層板發展簡歷

3 .1 上世紀七十年代

(1)主要集中于微帶線結構的設計和加

工;

(2)仍然是最多采用的射頻/ 微波印制

板設計;

(3)易于加工,且成本低;

(4)針對于軍事用途的三平板傳輸線射

頻多層結構出現;

(5)沒有好的粘結材料;

(6)存在根本缺陷(冷變形或氣隙)。

3 .2 上世紀八十年代

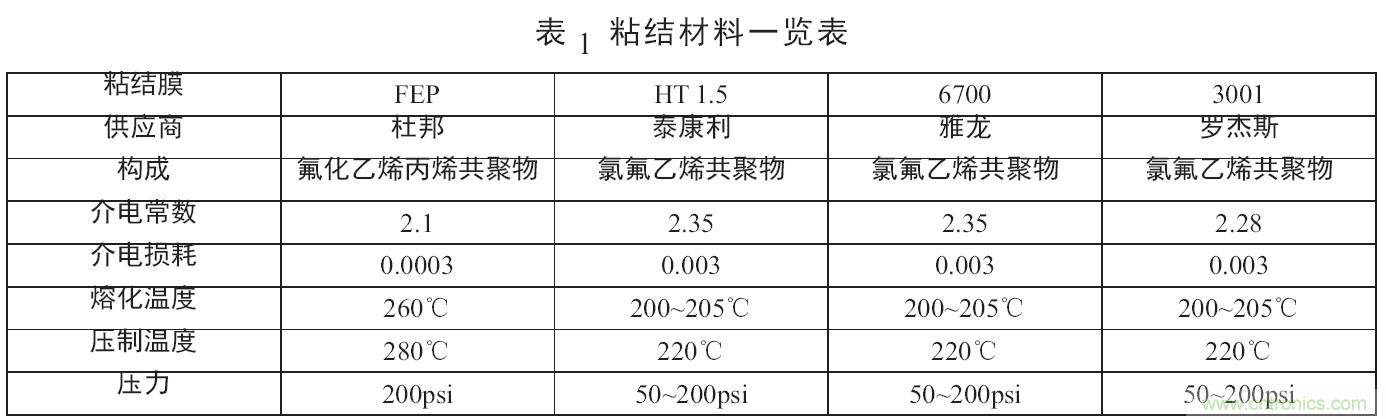

粘結材料陸續出現,參見下表1 所示;

(1)熱塑性薄膜;

(2)相對低的熔化溫度;

(3)對于順序層壓效果不佳;

(4)FEP 熔化溫度較高,存在壓制困難。

3 .3 上世紀九十年代

(1)帶有粘結薄膜的帶狀線結構出現;

(2)射頻介質居外側的多層化結構;

(3)當今時代仍然常見。

3 .4 上世紀九十年代后期

(1)混合介質多層板結構出現;

(2)混合介質:聚四氟乙烯+FR4 或者碳

氫聚合物+FR4;

(3)往往僅有微帶線在表面(L1);

(4)非平衡結構,翹曲問題、造價昂貴。

3 .5 本世紀初

(1)混合介質多層結構;

(2)含有高頻介質層的多層板;

(3)微帶線于第一層、帶狀線于第二層結構。

3 .6 從2005 年開始

(1)單片多層板結構和銅箔多層板結構

并行;

(2)純高頻介質層的多層板結構;

(3)微帶線和帶狀線結構設計皆有可能;

(4)平坦結構成為現實。

4 粘結片材料的需求展望

隨著飛速發展的通訊業及汽車電子產品準入標準, 設計及可加工性需求的日益迫切,對現有粘結片材料性能不足的不滿情緒越來越凸顯。其一,關乎到高品質高頻覆銅板的性能指標實現;其二,直接影響高頻覆銅板的多層化設計及加工的實現。

簡單來說,縱觀全球高頻覆銅板企業,粘結片材料地位雖被極大重視,但目前尚純聚四氟乙烯介質高頻覆銅板的多層化及高可靠性金屬化孔設計和制造。從材料學相似相容的概念出發,如果想獲得優異的層間粘結, 針對于高頻純聚四氟乙烯覆銅板材料,優先選擇熱塑性粘結材料。但是,對于多次層壓設計及加工來說,熱固性樹脂半固化片則成為必須,否則,多層化設計及加工就無法實現。

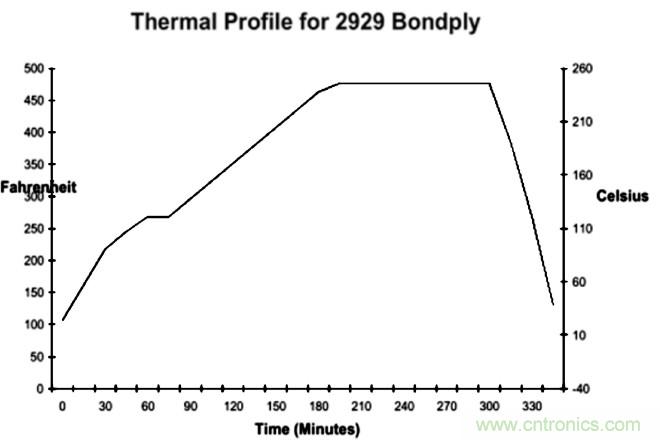

作為世界一流的高頻覆銅板企業,羅杰斯公司的最新粘結片材料,2929 Bondply (該產品層壓溫升控制示意,見圖8)堪稱一流。但是,一方面,其優異的盲孔填充性能,卻給高頻設計之開窗口加工,帶來了阻膠難題;另一方面, 該型粘結片材料, 屬于“MASSLAM”模式滿足大規模工業化加工,對于銷釘定位的多層化加工,存在可加工性不好的難題。

圖8 羅杰斯公司2929 Bondply 半固化片層壓參數控制

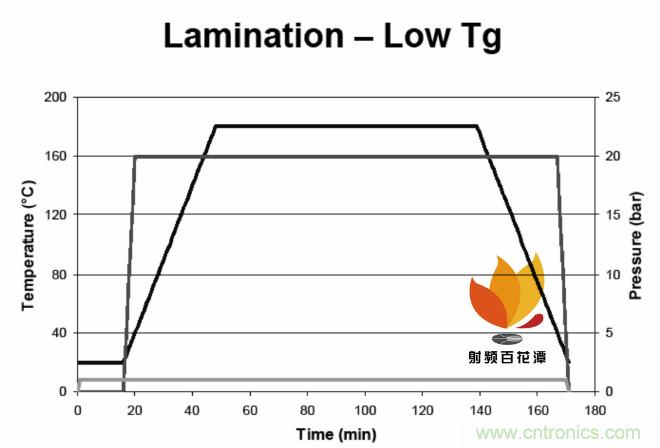

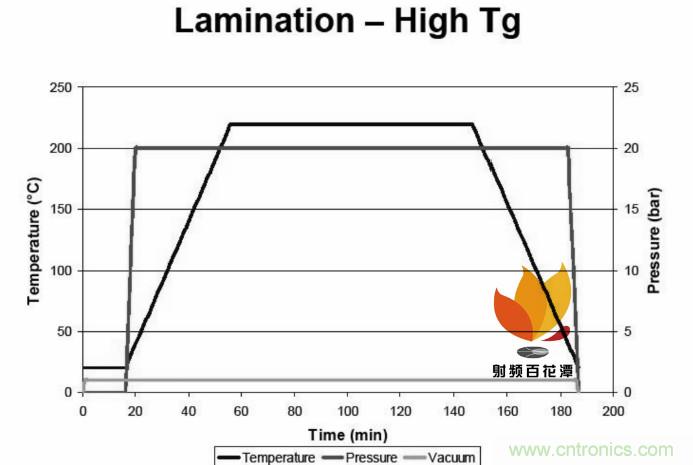

回顧過往,曾記否有一家Gore 公司的榮譽產品—SpeedBoard C,給廣大印制板產業人員帶來了福音。其不僅可用于對FR- 4 覆銅板與高頻聚四氟乙烯覆銅板,實現混合介質的多層化牢固粘結,而且,對于聚四氟乙烯介質覆銅板的多層化,也同樣具有相當優勢。該材料的層壓溫升控制見圖9、圖10。

圖9 SpeedBoard C 半固化片低Tg 層壓

圖10 SpeedBoard C 半固化片高Tg 層壓參數控制示意

為此,希望業界能更多關注于覆銅板相關粘結材料的研發,為廣大高頻微波介質基板的多層化制造,奠定堅實的基礎。

5 結束語

隨著5G 基站建設的到來,“有源模塊上塔”、高抗氧化性基板需求、高多層高頻板制造,給廣大設計和制造企業,帶來了全新的挑戰。

各類通訊用高頻印制板,尤其是聚四氟乙烯類介質材料的運用,在原有對印制板之單、雙面制造要求的基礎上,越來越向高頻多層化電路板制造方向邁進。這種高頻多層印制電路板有別于傳統意義上的多層印制板,由于其層壓制造之特殊性,對層間重合精度、圖形制作精度、層間介質層厚度一致性、鍍層均勻性及涂覆類型、以及層間結合力,提出了更為苛刻的要求。

首當其沖,相關有識之士遇到的棘手難題,就是高頻覆銅板制造企業,對于高可靠性、高寬容性、可加工性粘結片材料的搭配供應,給高頻高可靠性高多層印制電路板的制造,提供有效針對性粘結片材料及制造指南支持。

面對目前各種新材料、新工藝的出現,各種各樣的問題也在不斷考驗著從業者的智慧和能力,但是,對于聚四氟乙烯介質高頻覆銅板的多層化實現而言,其所用粘結片材料多項制造質量及可靠性的關注,始終應該是我們決策的主要依據。

推薦閱讀: