【導讀】電機驅動 IC 傳遞大量電流的同時也耗散了大量電能。 通常,能量會耗散到印刷電路板(PCB)的鋪銅區域。為保證PCB充分冷卻,需要依靠特殊的PCB設計技術。在本文的上篇中,將為您提供一些電機驅動IC 的PCB 設計一般性建議。

使用大面積鋪銅!

銅是一種極好的導熱體。由于 PCB 的基板材料(FR-4 玻璃環氧樹脂)是一種不良導熱體。因此,從熱管理的角度來看,PCB的鋪銅區域越多則導熱越理想

如2盎司(68微米厚)的厚銅板相比較薄的銅板導熱效果更好。 然而,厚銅不但價格昂貴,而且也很難實現精細的幾何形狀。所以通常會選用1盎司(34微米厚)的銅板。外層板則經常使用1/2盎司的鍍銅,厚度可達1盎司。

多層板中的內層板常采用實心銅板以便更好地散熱。但是,由于其平面層通常位于電路板堆疊的中心位置,因此熱量可能會被鎖在電路板內部。那么,可以在 PCB 的外層板上添加鋪銅區域,使用過孔連接到內層板,將熱量傳遞出來。

由于雙層 PCB 中存在走線和元器件,散熱也會更加困難。 所以電機驅動IC應該使用盡可能多的實心銅板和利于散熱的過孔。將銅澆鑄在外層板的兩邊,使用過孔將它們連接起來,這樣做可以將熱量分散到被走線和元器件隔開的不同區域。

走線一定要寬—越寬越好!

因為流經電機驅動 IC 的電流很大(有時超過 10A),所以應仔細考慮接入芯片的 PCB 走線寬度。走線越寬電阻越小。必須調整好走線的寬度,才能保證走線中的電阻不會產生過多的能量耗散而導致走線溫度升高。可是太細的走線就像電熔絲一樣很容易被燒斷。

設計師通常會采用 IPC-2221 標準來計算合適的走線粗細。該規范有個圖表,顯示了不同電流水平的銅橫截面積和其允許的溫升,可以根據給定的銅層厚度下換算出走線寬度。比如,1盎司厚度的銅層中負載10A電流需要剛好7mm寬的走線來實現10°C的溫升,那么對于1A的電流來說,僅需0.3mm的走線即可。

如果根據這種方法推算的話,似乎無法通過微型IC焊盤運行10A電流。

所以,需要重點了解的是 IPC-2221標準中,用于恒定寬度的長PCB走線寬度建議。如果走線是連接到較大的走線或鋪銅區,那么采用PCB走線的一小段傳遞更大的電流則沒有不良影響。這是因為短而窄的PCB走線電阻很小,而且其產生的熱量都被吸入到更寬的鋪銅區域內。從圖1的示例中可以看出:即使此器件中的散熱焊盤只有0.4mm寬,也能承載高達3A的持續電流,因為走線被加寬到了盡可能接近器件的實際寬度。

圖 1:加寬PCB走線

由于較窄走線所產生的熱量會傳導至較寬的鋪銅區域,所以窄走線的溫升可以忽略不計。

嵌在PCB內層板中的走線散熱效果不如外層走線,因為絕緣體的導熱效果不佳。正因為如此,內層走線的寬度應為外層走線的兩倍。

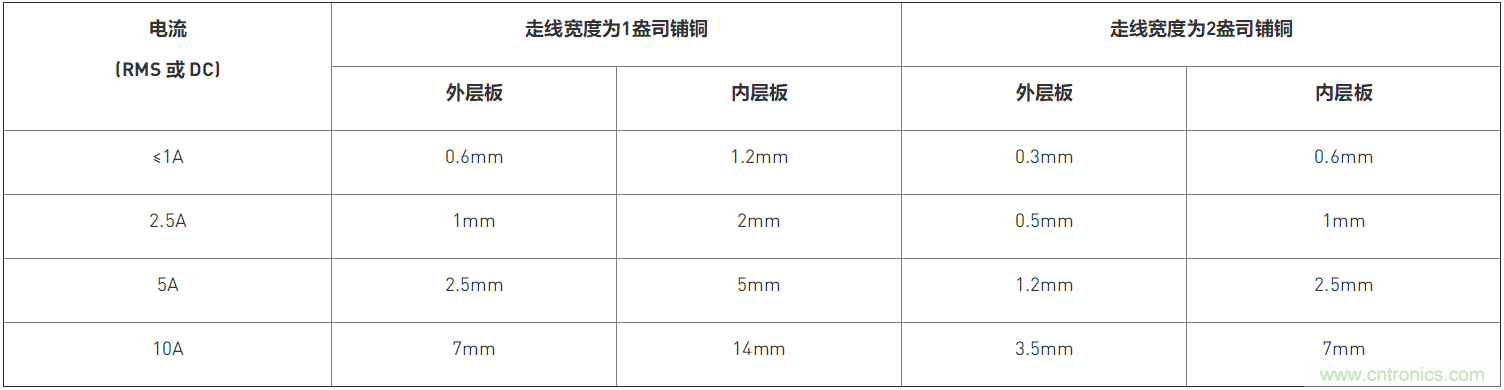

表1 大致給出了電機驅動應用中長走線(大于2cm)的推薦寬度。

表 1: PCB走線寬度

如果空間允許,越寬的走線或灌銅可以最大限度地降低溫升并能減小電壓落差。

熱過孔-越多越好!

過孔是一種小的鍍孔,通常用于將信號走線從一層傳遞到另一層。 顧名思義,熱過孔是將熱量從一層傳遞到另一層。適當地使用熱過孔可以有效幫助PCB散熱,但也需要考慮實際生產中的諸多問題。

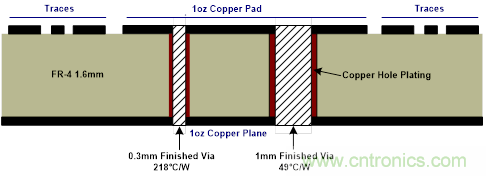

過孔具有熱阻,這就意味著每當熱量流經時,過孔兩端會有一定溫差,其測量單位為攝氏度/每瓦特。所以,為最大限度地降低熱阻,提高過孔的散熱效率,過孔應設計大一點,且孔內的覆銅面積越大越好(見圖2)。

圖 2:過孔橫截面

雖然可以在PCB的開放區域使用大的過孔,但是,過孔常常被放在散熱焊盤的內部,因為這樣可以直接從IC封裝散熱。在這種情況下,不可能使用大過孔,因為電鍍孔過大會導致“滲錫”,其中用于連接IC至PCB的焊料會往下流入通孔,導致焊點不良。

有幾種方法可以減少“滲錫”。一種是使用非常小的過孔,以減少滲入孔內的焊料。然而,過孔越小熱阻越高,因此想要達到相同的散熱性能,需要更多的小過孔才行。

另一種技術是“覆蓋”電路板背面的過孔。這需要去除背板上阻焊層的開口,使得阻焊材料覆蓋過孔。阻焊層會蓋住小的過孔使焊錫無法滲入PCB。

但這又會帶來另一問題:助焊劑滯留。如果使用阻焊層蓋住過孔,那么助焊劑會滯留在過孔內部。有些助焊劑配方具有腐蝕性,長時間不去除的話會影響芯片的可靠性。所幸大多數現代免清洗助焊劑工藝都是無腐蝕性的,不會引起問題。

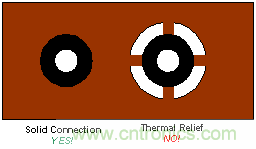

這里需注意,散熱孔本身不具備散熱功能,必須把它們直接連接至鋪銅區域(見圖3)。

圖 3:熱過孔

建議PCB設計師與PCB組裝廠的SMT制程工程師協商出最佳的過孔尺寸和構造,尤其當過孔位于散熱焊盤內部時。

焊接散熱焊盤

TSSOP 和 QFN 封裝中,芯片底部會焊有大片散熱焊盤。這里的焊盤直接連到晶元的背面,為器件散熱。必須將焊盤很好地焊接到PCB上才能耗散功率。

IC規格書不一定會指定焊盤焊膏的開口。通常,SMT制程工程師對放多少焊料,過孔模具使用什么樣的形狀都有自己的一套規則。

如果使用和焊盤大小一樣的開口,則需要使用更多的焊料。當焊料熔化時,其張力會使器件表面鼓起。另外,還會引起焊料空洞(焊錫內部凹洞或間隙)。當焊料回流過程中助焊劑的揮發性物質蒸發或沸騰時,會發生焊料空洞。這會導致接合處的焊料析出。

為了解決這些問題,對于面積大于約2mm2的焊盤,焊膏通常沉積在幾個小的正方形或圓形區域中(見圖4)。將焊料分布在多個較小的區域里可以使助焊劑的揮發性物質更容易揮發出來,以免造成焊料析出。

圖 4:QFN 焊具

再次建議PCB設計師與SMT制程工程師共同協商出正確的散熱焊盤模具開口。也可以參考網上的一些論文。

元件貼裝

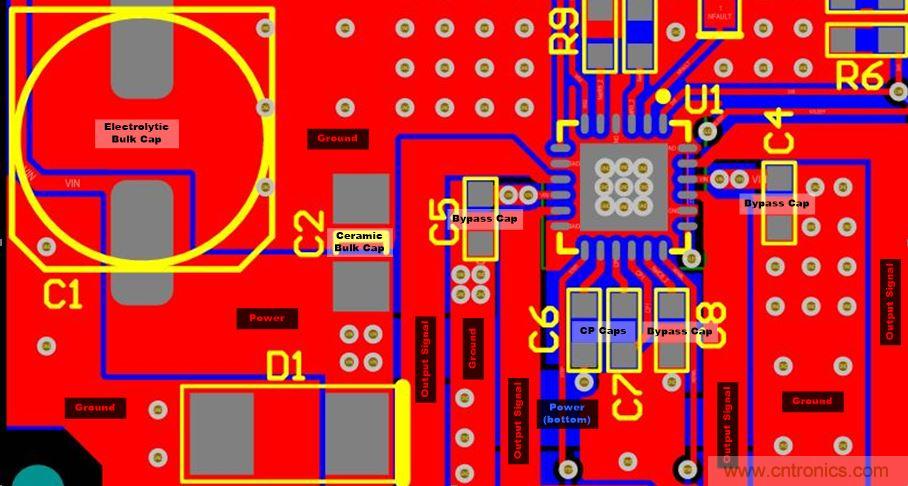

電機驅動IC的元件貼裝指南與其他電源IC相同。旁路電容應盡可能靠近器件電源引腳放置,且旁邊需放置大容量電容。許多電機驅動IC會使用自舉電容或充電泵電容,這些也應放在IC附近。

請參考圖5中的元件貼裝示例。圖5顯示了MP6600步進電機驅動的雙層板PCB布局。大部分信號走線直接布置在頂層。電源走線從大容量電容繞到旁路,并在底層使用多個過孔,在更換層的位置使用多個過孔。

圖5: MP6600 元件貼裝

在本文的下篇中,我們將探討詳細的電機驅動IC封裝方法和PCB布局。

推薦閱讀: