【導讀】在任何數控電機驅動器中,一個不可或缺的部件是相電流 反饋。測量質量與扭矩紋波和扭矩建立時間等系統參數直 接相關。雖然系統性能與相電流測量之間存在強相關關 系,但很難將其轉換成對反饋系統的硬性要求。從系統角 度來看,本文將討論如何設計出面向電機控制優化的反饋 系統。同時還將指出誤差源,并討論緩解效應。

1. 簡介

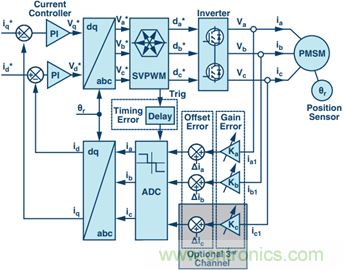

電流環路在電機驅動器或伺服(見圖1)中的性能直接影響電機的 扭矩輸出(扭矩輸出對平滑響應至關重要)以及精確定位和速度曲 線。平穩扭矩輸出的一個關鍵衡量指標是扭矩紋波。這對仿形 切削和切割應用尤為重要,在此類應用中,扭矩紋波會直接轉 化為可實現的終端應用精度。對于生產效率直接受可用控制帶 寬影響的自動化應用,響應時間和建立時間等與電流環路動態 相關的參數非常重要。除電機設計本身外,驅動器內的多個因 素也會直接影響這些性能參數。

圖1. 反饋路徑中具有非理想元件的電機驅動器中的電流環路。

一個電機驅動器內部有多個扭矩紋波來源。一些源于電機本 身,例如由定子繞組和定子槽布置以及轉子EMF諧波引起的齒 槽扭矩。1 其他扭矩紋波來源與相電流反饋系統2中的失調和增益 誤差相關(見圖1)。

逆變器死區時間也會直接影響扭矩紋波,因為它會將定子電頻 率的低頻(主要是5次和7次)3諧波分量添加至PWM輸出電壓。這 種情況下,對電流環路的影響與電流環路在諧波頻率上的抗干 擾能力相關。

本文將重點關注相電流測量引起的扭矩紋波。我們將對每種誤 差進行分析,并討論最大限度地減小測量誤差影響的方法。

2. 電流測量誤差引起的扭矩紋波

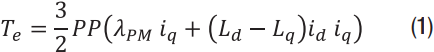

3相永磁電機的電磁扭矩公式為:

Te為電磁扭矩,PP 為極點對數, λPM為永磁磁通量, Ld 和 Lq為同 步旋轉參考系中的定子電感,id 和iq 為同步旋轉參考系中的定子 電流。在穩態和理想條件下,id 和iq 是直流量,因此,產生的扭 矩也是直流量。 id 或iq中存在交流分量時,將出現扭矩紋波。由 于idq和產生的扭矩之間有直接關系,因此本文采用的方法是分 析各種測量誤差如何影響id和iq。此分析以3相電機的電流反饋 為基礎:

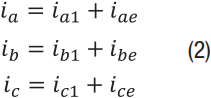

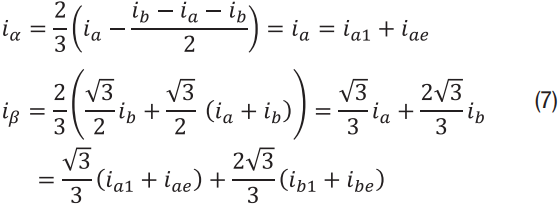

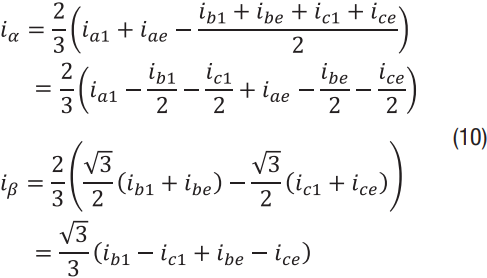

其中,ix為測得的相電流(x = a、b、c),ix1為實際相電流,ixe為測量誤差。未對誤差屬性作出任何假設;可以是失調、增益誤差或交流分量。采用Clarke變換時,電流投影到靜止2相量 iα 和iβ上:

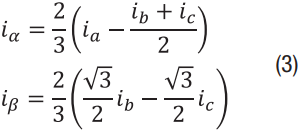

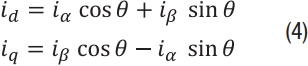

采用Park變換時,電流投影到旋轉2相量id和iq上:

其中, θ為轉子的角度。對于3相電機的磁場定向控制,需要知道所有三相電流。一種常用方法是測量所有三相電流,這需要三個傳感器和三條反饋通道。其他常用方法是僅測量兩條通道,然后計算第三相電流。出于成本和復雜性原因,傳感器數和測量通道數越少越好,但后續部分將提到,測量所有三相電流可使系統更加穩定地應對測量誤差。

2.1 兩相測量

首先考慮測量兩相電流的3相驅動器。第三相電流在電流總和為0的假設下進行計算。如果測得ia和ib,則ic的計算公式為:

利用公式(2)和公式(5):

在靜止參考系中,電流為:

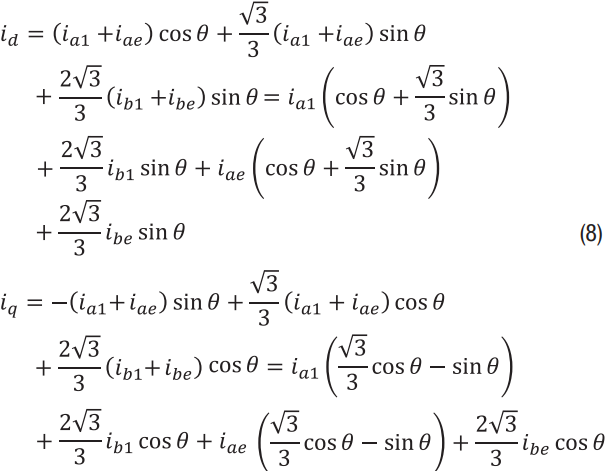

在旋轉參考系中,電流為:

注意,id和iq都有一個與實際相位電流相關的項和一個與測量誤差相關的項(idq = idq1+ idqe)。對于此分析,誤差項ide和iqe最為重要。

2.2 三相測量

現在考慮測量所有三相電流的3相驅動器。按照兩條通道時采用的步驟,得出靜止量和旋轉量:

在旋轉參考系中:

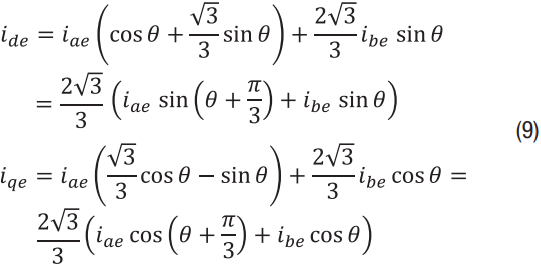

同樣,上述公式有一個與實際相位電流相關的項(idq1)和一個與測量誤差相關的項(idqe)。誤差項ide和iqe為:

3. 錯誤采樣時刻

當三相電機由開關電壓源逆變器供電時,相位電流可以看作由兩個分量組成:基波分量和開關分量(見圖2A)。

圖2. (A) 由開關電壓源逆變器驅動的3相電機的相位電流。(B) 描述電流紋波如何通過采樣衰減的放大版相位電流。

出于控制目的,必須消除開關分量,否則會影響電流控制環路的性能。提取平均分量的常用方法是對與PWM周期同步的電流進行采樣。在PWM周期的開始和中間部分,電流取平均值,如果采樣與這些實例緊密同步,則可有效抑制開關分量,如圖2B所示。但是,如果對電流進行采樣時存在時序誤差,則將出現混疊,從而導致電流環路的性能下降。本部分討論時序誤差的成因、對電流環路的影響,以及如何使系統的穩定性能夠應對采樣時序誤差。

3.1 電機驅動器中的采樣時序誤差

相位電流的基波分量通常在數十Hz范圍內,電流環路的帶寬通常在數kHz范圍內,而很小的時序誤差也可能影響控制性能,這似乎違反常理。然而,由于限制di/dt的只有相電感,即使很小的時序誤差也可能導致顯著的電流失真。例如,在5 mH電感兩端 持續1 μs的250 V電壓將導致電流變化50 mA。此外,假設系統采用的是滿量程為10 A的12位ADC,則時序誤差將導致ADC的低4.3位丟失。如后續部分所示,丟失位是最佳情形。混疊也可能導致反饋系統中出現扭矩紋波和增益誤差。

錯誤采樣時刻的最常見原因為:

● PWM和ADC之間的鏈路不足,無法在正確的時間采樣。

● 缺少足夠的獨立同步采樣保持電路(兩條還是三條取決于被測相位的數目)。

● 柵極驅動信號傳播延遲,導致電機電壓與PWM定時器反相。

一般而言,錯誤采樣時刻的嚴重程度由可能影響di/dt的因素確定。當然,時序誤差的大小也很重要,但是電機速度、負載、電機阻抗和直流總線電壓也會對誤差產生直接影響。

3.2 采樣誤差對系統性能的影響

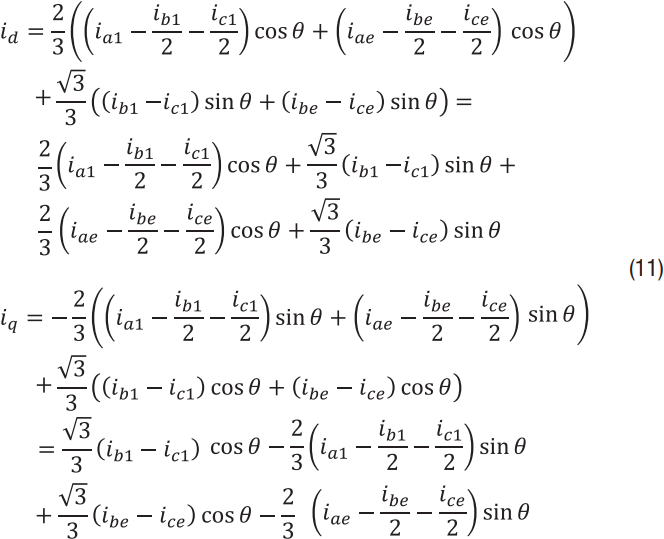

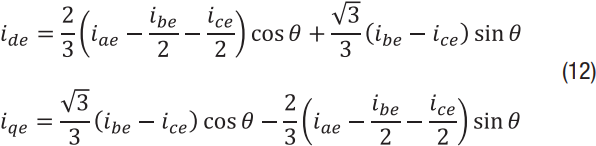

使用推導公式可確定采樣誤差的影響。對于2相電流測量,假設 ia在理想時刻(iae = 0)進行采樣, ib在延遲情況下進行采樣,導致 ibe ≠ 0。在這種情況下,公式9定義的誤差項為:

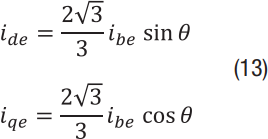

對于3相電流測量,假設 ia 和 ic 在理想時刻(iae = ice = 0)進行采樣,ib在延遲情況下進行采樣(ibe ≠ 0)。在這種情況下,公式12定義的誤差項為:

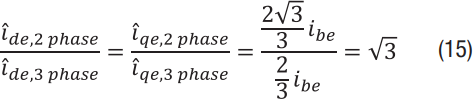

從公式13和14可推出一些有趣的結論。首先,Clarke/Park變換得到測量誤差的方式不同:

所以,如果反饋系統在一相電流測量上有延遲,則對有兩條通道的驅動器的影響將比對有三條通道的系統的影響大1.73倍。

利用公式13和14,還可確定測量延遲對電機扭矩的影響。對于此分析,假定在向電機端子(V000或V111)施加零電壓時對相位電流進行采樣,并且在此期間,唯一的電壓驅動di/dt為BEMF。對于正弦BEMF,di/dt也將符合正弦函數——即BEMF過零時di/dt = 0,BEMF達到峰值時di/dt達到最大。現在,如果在相對于理想采樣時刻的固定延遲下對相位電流采樣,則誤差為正弦型:

其中,x = a,b,c and φ為相對于dq參考系的相位角。使用公式13的ide作為示例:

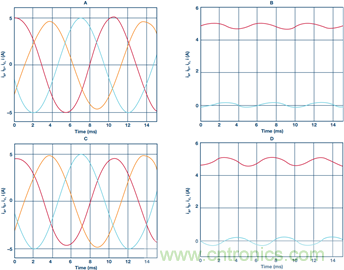

項 cos(– φ)為失調,而 cos(2 θ – φ)為在兩倍基波頻率處振蕩的交流分量。dq電流中包含這些分量,因此電機扭矩將具有類似的分量。另外需注意,對于三相電流測量,dq參考系的選定方向φ = –π,這意味著失調項為零。即三條通道均無增益誤差。圖3描述了兩個和三個傳感器型系統之間的不同。

圖3:錯誤采樣時刻的影響。ia、ib、ic和id、iq ,分別帶兩個電流傳感器(A、B)和三個電流傳感器(C、D)。

對于如圖3A和3B所示的三個傳感器,請注意, ib 測量延遲將導致電流(扭矩紋波)為基波頻率的2倍。另外請注意,id 和 iq的直流分量不受影響。

對于如圖3C和3C所示的兩個傳感器,請注意, ib 測量延遲將導致交流分量比有三個傳感器時大1.73倍。此外, id 和 iq 的直流分量也會受影響。

3.3 最大限度地減小采樣時序誤差的影響

由于控制環路的性能要求提高,所以必須最大限度地減小采樣時序誤差的影響,尤其是在ADC分辨率趨向于越來越高的情況下。幾年前,10至12位ADC很常見,但現在16位的分辨率也已成為常態。應利用好這些額外的位,否則高性能ADC的值將因系統延遲造成的低位丟失而受影響。

最大限度地減小采樣時序誤差的最有效方式是,盡可能靠近所有相位的理想采樣時刻。這可能導致選擇一個針對數字控制開關電源轉換器進行優化的控制器。此外,優化柵極驅動電路中的傳播延遲/偏斜將具有積極影響。

如果最大限度地減小時序誤差仍不能滿足要求,則可通過使用三個電流傳感器和一個帶三條獨立采樣保持電路的ADC,實現性能的顯著提升。

4. 失調誤差

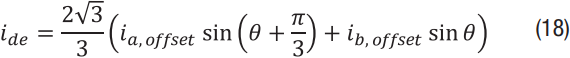

推導公式也可描述系統對測得電流上的失調的響應方式。首先,通過觀察兩個傳感器的情況和使用公式9的ide作為示例,可將誤差分量表示為:

ia,offset 和 ib,offset分別為a通道和b通道的失調。從圖中可以看出,失調將導致在電機的基波頻率處出現電流(和扭矩)的交流分量。如果系統在啟動時進行了失調校準,則任意剩余失調都將由漂移造成。在這種情況下,假定傳感器漂移的方式相同,則可近似地認為 ia,offset = ib,offset = ioffset can be made.

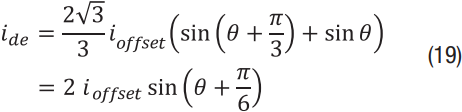

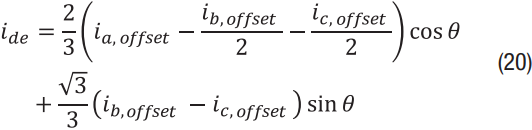

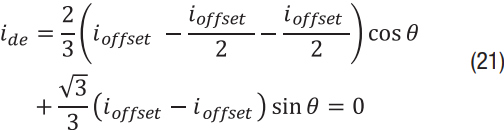

這意味著誤差分量幅度是相位偏移幅度的兩倍。對于誤差電流的q軸分量,也可得出類似的結果。對三個電流傳感器的情況執行相同的操作,發現公式12的ide為:

根據初始失調已得到校準且所有傳感器漂移值相同的推理,ia,offset = ib,offset = ic,offset = ioffset:

同樣,具有三個傳感器的優勢很明顯,電流傳感器上的失調將不會受扭矩紋波影響。即使傳感器不是以完全相同的方式漂移,也很可能顯示相同的趨勢。因此,三個傳感器設置將使具有未校準失調誤差的系統中始終具有非常低的扭矩紋波。

4.1 最大限度地減小失調誤差的影響

電流反饋失調是電機驅動器中的扭矩紋波的主要成因之一,應最大限度地減少。一般而言,電流反饋上有兩種失調誤差。首先,任意時間點、任意溫度都存在靜態失調。其次,失調漂移是溫度和時間等參數的函數。最大限度地減小靜態失調影響的一種常見方法是執行失調校準,校準可在制造時或每次電機電流為0時進行(通常在電機停止時)。如果采用這種方法,靜態失調通常不是問題。

失調漂移處理起來更復雜。由于這是一種通常在電機運行時發生的慢速漂移,因此難以進行在線校準,而且通常不能停止電機。建議采用一些基于觀察器的在線校準方法,4但觀察器依賴于電機電氣和機械系統的型號。為使在線估算有效,需要電機參數的準確知識,但事實通常并非如此。

正如之前討論的,最大限度地減小失調漂移的最有效方法是采用三相電流測量。假設通道采用相同類型的元件,則通道的漂移很可能類似。如果是這種情況,失調會被抵消,而且將不會產生扭矩紋波。即使通道不以相同速率漂移,只要它們在相同方向上漂移,則三通道法將對失調具有抵消效果。

對于兩相電流測量,即使通道以相同速率漂移,扭矩紋波仍然存在。換言之,兩個傳感器型系統對失調漂移非常敏感。在這種情況下,避免扭矩紋波的唯一方法是確保漂移保持較小的狀態,這可能會增加成本和反饋系統復雜性。對于一組給定的性能要求,3通道反饋系統可能是一種高性價比的解決方案,這一點經過事實驗證。

5. 增益誤差

當系統在電流反饋上具有增益誤差時,誤差信號ixe ix1 (x = a, b, c)成正比:

這是基波頻率時的正弦誤差。可以看出,因增益產生的誤差與因錯誤采樣時序產生的誤差性質類似(見公式16)。因此,可推出相同的結論:

● 如果所有通道上均存在相同的增益誤差,將不會有扭矩紋波;僅有增益誤差。這適用于2通道和3通道系統。

● 如果增益誤差因通道不同而異,則將在兩倍基波頻率處產生扭矩紋波。

● 2通道電流測量對增益誤差的敏感程度比3通道電流測量大1.73倍。

6. 實驗驗證

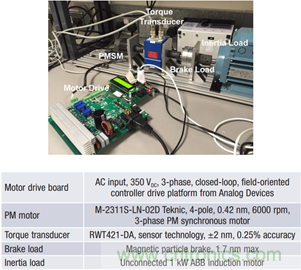

失調誤差和增益誤差對測得電流和輸出扭矩的影響在圖4中描述的實驗設置中得到驗證。

圖4. 測試設備設置。

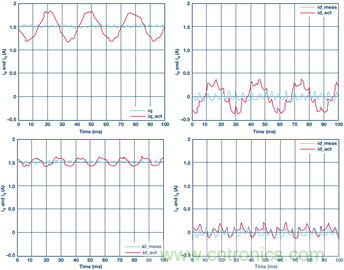

驅動板中的電流反饋電路在電機三個相位中利用了霍爾效應傳感器。可在軟件中選擇2相或3相電流測量。失調校準在電機未運行時執行,因此在正常工作時(沒有時間產生漂移效應),失調和增益誤差相當小。由于溫度漂移(盡管有校準程序),通常都會出現此類誤差,為了描述此類誤差的影響,校準程序后控制軟件中還引入了人工偏移量和增益誤差。由控制算法得出的測得量將與實際量不同,實際量將包含誤差的影響,如以上各節所討論。圖5描述了設定速度參考為520 rpm的情況,此時電機電頻 率為35 Hz。

圖5. 實際值(紅色)和測得值(藍色)(從上至下);具有1%失調誤差的 iq and id ;具有不對稱增益誤差(1.05/0.95)的iq and id

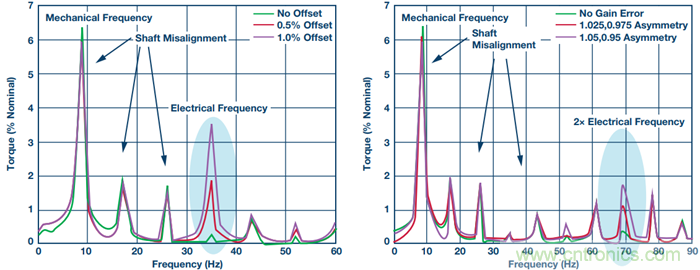

顯然,當驅動器將d軸和q軸電流控制在相對恒定的數值時,為了維持設定速度,實際電流包含大量諧波分量,尤其是在失調誤差的情況下。這些諧波分量會直接影響輸出扭矩紋波。如圖6所示。必須注意,由于測試設備中有輕微的軸錯位,因此存在顯著的機械扭矩脈動。這出現在機械頻率和部分低次諧波處。但是,仍然可以清楚看到與失調和增益誤差源相關的諧波成分變化。對于失調誤差,電頻率(35 Hz)處的諧波分量將與失調誤差 百分比成比例地增大,如圖所示,同時電頻率兩倍處的諧波成分隨增益誤差非對稱性增加,正如此理論預測的。

圖6. 進行2相電流測量時測得的扭矩紋波的標稱值百分比,以及(左)越來越大的失調誤差和(右)越來越大的增益誤差。

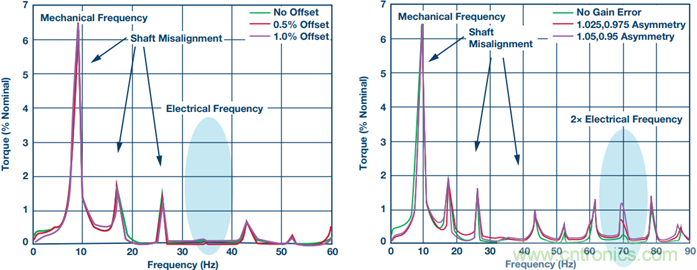

此外,3相測量的影響可在圖7中清楚看到,失調誤差感應扭矩紋波完全消除,且增益誤差感應扭矩紋波減少1.73倍——再一次證實了理論計算的結果。

圖7. 進行3相電流測量時測得的扭矩紋波的標稱值百分比,以及(左)越來越大的失調誤差和(右)越來越大的增益誤差。

總結

通過分析和測量,本文描述了電流反饋系統中的非理想效應如何影響系統性能。前文說明采用三相電流測量的系統明顯比采用兩相電流測量的系統更耐受測量誤差。

參考電路

1 Weizhe Qian, Sanjib K. Panda, 和 Jian-Xin Xu. “使用迭代學習控制的 PM同步電機中的扭矩紋波最小化.” 《IEEE電源電子會刊》,第19 卷第2期,2004年。

2 Dae-Woong Chung, Seung-Ki Sul, 和 Dong-Choon Lee, “矢量控制 AC電機驅動器中電流測量誤差的分析和補償.” 工業應用大 會,1996年第三十一次IAS年度會議,IAS 1996。1996年IEEE會議 記錄,第1卷,1996年。

3 Somyo Kaitwanidvilai, Werachet Khan-ngern, 和 Montri Panarut. “死 區時間對PWM逆變器的無用諧波傳導輻射的影響.” 環境電磁 學,2000年。CEEM 2000。論文集。亞太大會,上海,2000年。

4 Yutaro Uenaka, Masaki Sazawa, 和 Kiyoshi Ohishi, “SPM電機的電流 傳感器失調和電氣參數變化的精細自調諧方法.” IECON 2010— IEEE工業電子學會第36次年度會議,2010年。

推薦閱讀: