【導讀】電機在各種工業、汽車和商業領域應用廣泛。電機由驅動器控制,驅動器通過改變輸入功率來控制其轉矩、速度和位置。高性能電機驅動器可以提高效率,實現更快速、更精確的控制。高級電機控制系統集控制算法、工業網絡和用戶接口于一體,因此需要更多處理能力來實時執行所有任務。現代電機控制系統通常利用多芯片架構來實現:數字信號處理器(DSP)執行電機控制算法,FPGA 實現高速 I/O 和網絡協議,微處理器處理執行控制1。

隨著片上系統(SoC)的出現,例如集 CPU 的靈活性與 FPGA 的處 理能力于一體的 Xilinx® Zynq All Programmable SoC,設計人員終于能夠將電機控制功能和其他處理任務納入單個器件中。控制算法、網絡和其他處理密集型任務被分流到可編程邏輯,而管理控制、系統監控與診斷、用戶接口以及調試則由處理單元處理??删幊踢壿嬁梢园鄠€并行工作的控制內核,以實現多軸機器或多重控制系統。由于在單芯片上實現了完整的控制器,因此硬件設計可以更簡單、更可靠、更便宜。

近年來,在 MathWorks®Simulink®等軟件建模與仿真工具的推動下,基于模型的設計已發展成為完整的設計流程——從模型創建到實現2 。基于模型的設計 改變了工程師和科學家的工作方式,把設計任務從實驗室和現場轉移到桌面?,F在,包括工廠和控制器在內的整個系統都可以建模,工程師可以先調整好控制器的行為,再將其部署到現場。這樣就能降低受損風險,加速系統集成,減少對設備供貨的依賴。一旦完成控制模型,Simulink 環境便可將其自動轉換為由控制系統運行的 C 和 HDL 代碼,節省時間并避免人工編程錯誤。將系統模型鏈接到快速原型開發環境可進一步降低風險,因為后者允許觀察控制器在實際條件下會如何運作。

一個可實現更高電機控制性能的完整開發環境利用 Xilinx Zynq SoC 實現控制器,MathWorks Simulink 用于進行基于模型的設計 和自動生成代碼,ADI 公司的 智能驅動器套件用于快速開發驅動系統原型。

Xilinx FPGA 與 SoC 電機控制解決方案

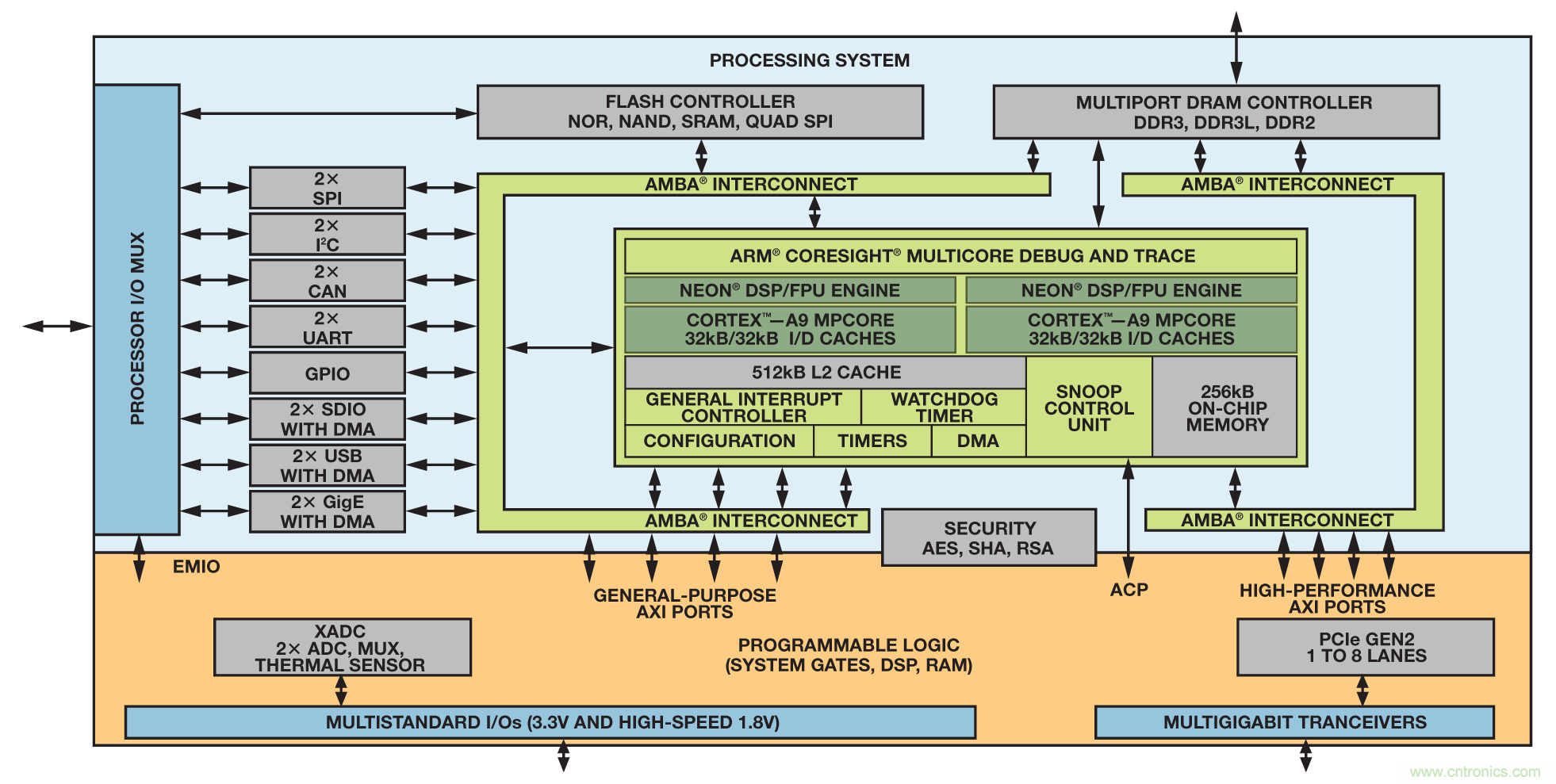

高級電機控制系統必須全面執行控制、通信和用戶接口任務,每 種任務都有不同的處理帶寬要求和實時約束。為了實現這樣的控 制系統,所選的硬件平臺必須魯棒且可擴展,以便為將來的系統 改進和擴張創造條件。Zynq All Programmable SoC 集高性能處理 系統與可編程邏輯于一體,滿足上述要求(如圖 1 所示)。這種 組合可提供出色的并行處理能力、實時性能、快速計算和靈活的 連接。該 SoC 集成了兩個 Xilinx 模數轉換器(XADC),用于監控 系統或外部模擬傳感器。

圖 1. Xilinx Zynq SoC 功能框圖

Zynq 包括一個雙核 ARM Cortex-A9 處理器、一個 NEON 協處理 器和多個用于加速軟件執行的浮點擴展單元。處理系統處理管理 控制、運動控制、系統管理、用戶接口和遠程維護等任務,這些 功能非常適合通過軟件實現。為了發揮系統的能力,可以采用嵌 入式 Linux 或實時操作系統。可以使用自給自足的處理器,而無 需配置可編程邏輯。這樣,軟件開發人員編寫代碼與硬件工程師 設計 FPGA 結構可以同時進行。

在可編程邏輯方面,該器件擁有多達 444,000 個邏輯單元和 2200 個 DSP Slice,可提供巨大的處理帶寬。FPGA 結構可擴展,因而 用戶的選擇范圍很廣——從包含 28,000 個邏輯單元的小型器件到 支持最具挑戰性的信號處理應用的高端器件。5 個 AMBA-4 AXI 高速互連將可編程邏輯緊密地耦合到處理系統,提供相當于 3000 以上引腳的有效帶寬??删幊踢壿嬤m合執行時間關鍵的處理密集 型任務,如實時工業以太網協議等,而且它支持多個控制內核并 行工作,以實現多軸機器或多重控制系統。

基于 Xilinx All Programmable SoC 的解決方案和平臺滿足當今復 雜控制算法(如磁場定向控制 FOC)和復雜調制方案(如 Xilinx 和 Qdesys 設計的再生脈沖頻率調制器3 )所提出的關鍵時序和性 能要求。

利用 MathWorks Simulink 實現基于模型的設計

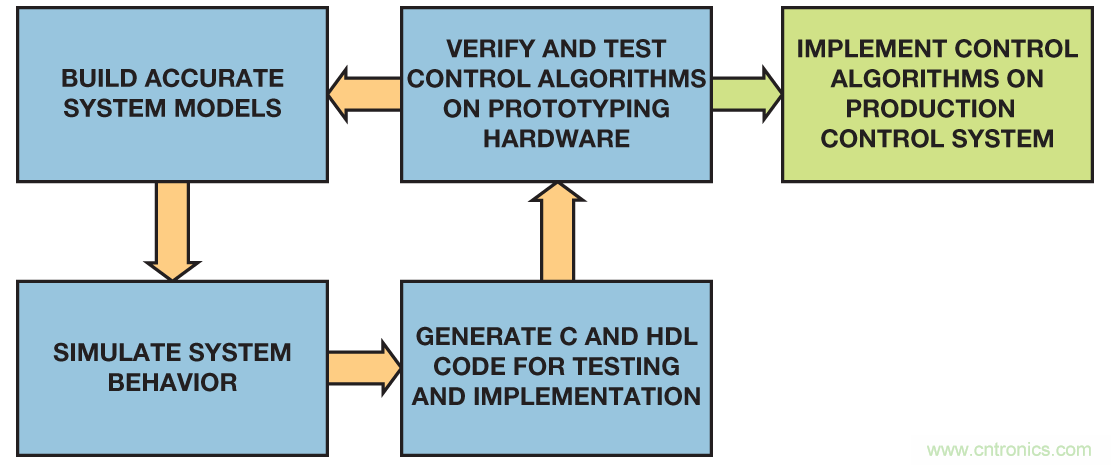

Simulink 是一種支持多域仿真和基于模型設計的框圖環境,非常 適合對包括控制算法和工廠模型的系統進行仿真。為了實現精確 定位等目的,電機控制算法會調節速度、轉矩和其他參數。利用 仿真評估控制算法可以有效地確定電機控制設計是否合適,判斷 其合適后再進行昂貴的硬件測試,從而減少算法開發的時間和成 本。圖 2 給出了設計電機控制算法的有效工作流程:

● 構建精確的控制器和工廠模型,常常是根據電機、驅動電子、傳感器和負載的資源庫

● 對系統行為進行仿真以驗證控制器的表現是否符合預期

● 產生 C 代碼和 HDL 進行實時測試和實施

● 利用原型硬件測試控制算法

● 在原型硬件上進行仿真和測試后,如果控制系統證明令人滿意,則將控制器部署到最終生產系統上

圖 2. 電機控制算法設計的工作流程

MathWorks產品包括Control System Toolbox,™ SimPowerSystems,™ 和 Simscape™ 提供工業標準算法和應用程序以對線性控制系統 進行系統化分析、設計和調諧,此外還有元件庫和分析工具,用 于對機械、電氣、液壓和其他物理領域的各種系統進行建模和仿 真。利用這些工具可以創建高保真的工廠和控制器模型,進而驗 證控制系統的行為和性能,成功之后方移交實際實施。該仿真環 境是驗證極端功能情形和工作狀況的理想場所,確保控制器已為 這些狀況做好準備,并且其實際操作對設備和工作人員都將是安 全的。

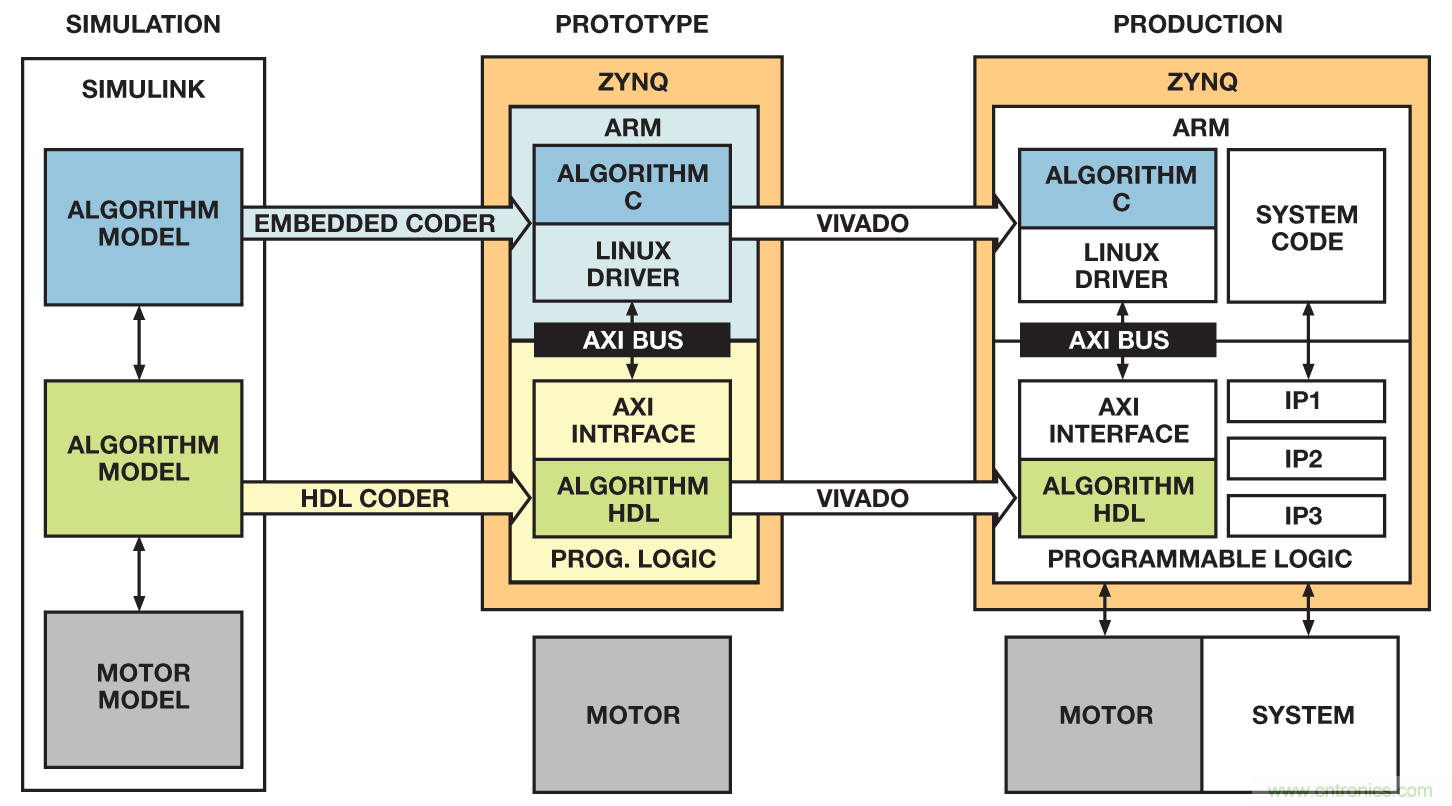

一旦控制系統在仿真環境中完成了全面驗證,就可以利用嵌入式 轉碼器和 HDL 轉碼工具將其轉換為 C 代碼和 HDL,并部署到原 型硬件上進行測試,然后部署到最終生產系統上。此時要指定定 點和時序行為等軟硬件實施要求。自動生成代碼有助于縮短從概 念到實際系統實現所需的時間,消除編程錯誤,確保實際結果與 模型相符。圖 3 給出了在 Simulink 中進行電機控制器建模并將其 轉移到最終生產系統所需的實際步驟。

圖 3. 從仿真到生產的過程

第一步是在 Simulink 中對控制器和工廠進行建模和仿真。在這一 階段,控制器算法被劃分為在軟件中實現的模塊和在可編程邏輯 中實現的模塊。劃分和仿真完成后,利用嵌入式轉碼器和 HDL 轉碼器將控制器模型轉換為 C 代碼和 HDL?;?Zynq 的原型系 統驗證控制算法的性能,并且幫助進一步調諧控制器模型,然后 轉移到生產階段。在生產階段,將自動生成的 C 代碼和 HDL 集 成到復雜的生產系統框架中。此工作流程確??刂扑惴ㄔ谶_到 生產階段之前經過全面驗證和測試,使得系統魯棒性具有高可 信度。

利用 ADI 公司智能驅動器套件快速完成原型開發

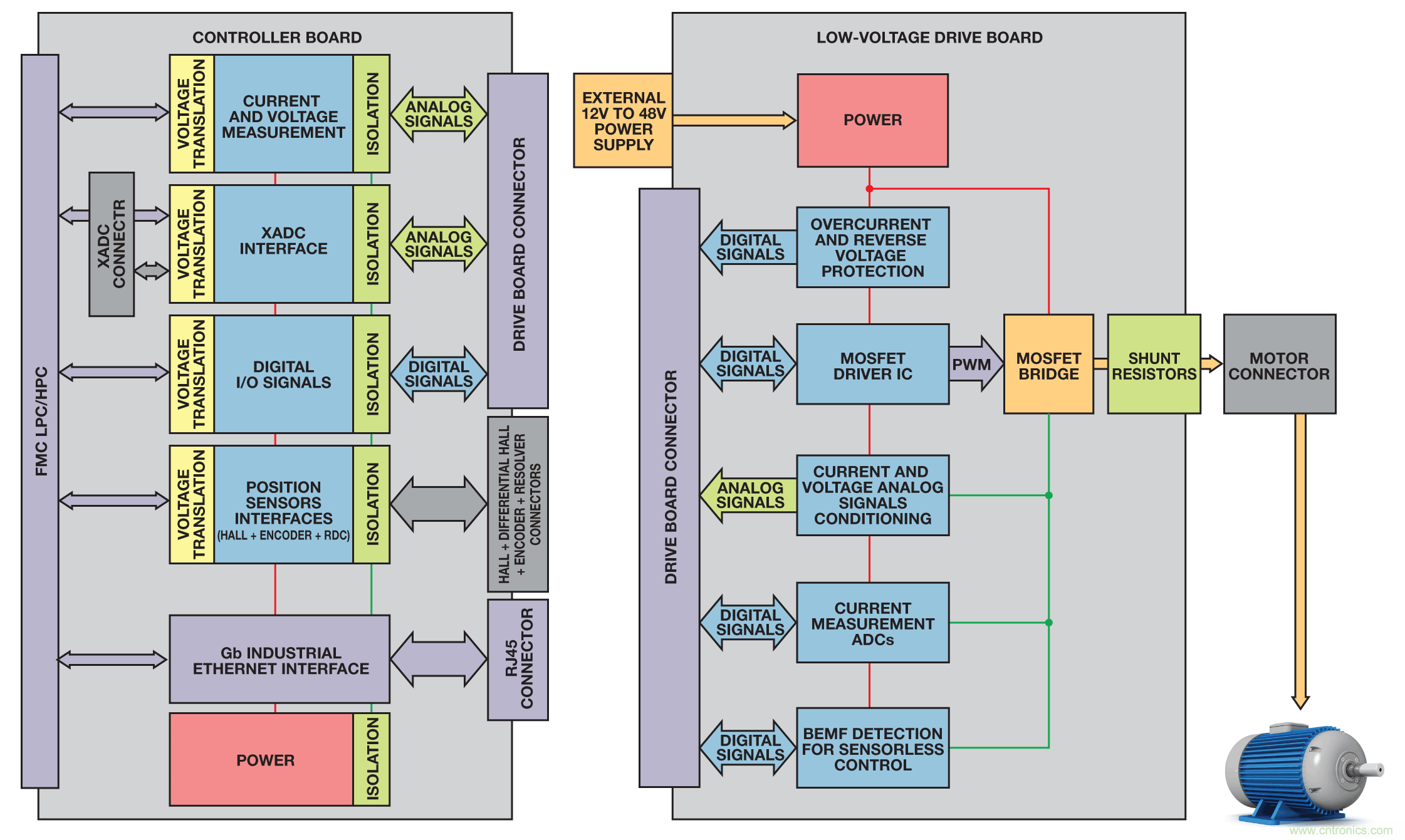

選擇合適的原型開發硬件是設計過程的一個主要步驟。ADI 公司 的智能驅動器套件支持快速、高效的原型開發。AvnetZynq-7000 All Programmable SoC/Analog Devices智能驅動器套件將 Zynq- 7000 All Programmable SoC ARM 雙核 Cortex-A9 + 28 nm 可編程 邏輯與 ADI 公司最新一代高精度數據轉換器和數字隔離相 結合,可實現高性能電機控制和雙通道千兆以太網工業網絡連 接。該套件帶有 Avnet ZedBoard 7020 基板和 ADI 公司的 AD-FMCMOTCON1-EBZ 模塊,構成一個完整的驅動系統,能夠 高效控制多種類型的電機。另外,該套件可以利用 ADI 公司的 AD-DYNO1-EBZ 測功器驅動系統,進行擴展,后者是一個動態可調 的負載,可用來測試實時電機控制性能。AD-FMCMOTCON1-EBZ 模塊由控制器和驅動板組成,如圖 4 所示。

圖 4. AD-FMCMOTCON1-EBZ 功能框圖

控制板是一個混合信號 FPGA 夾層卡 (FMC),可利用低引腳數 (LPC) 或高引腳數 (HPC) FMC 連接器連接到任何 Xilinx FPGA 或 SoC 平臺。它具有以下特性:

● 利用隔離式 ADC 測量電流和電壓

● 隔離式 Xilinx XADC 接口

● 完全隔離的數字控制和反饋信號

● 霍爾、差分霍爾、編碼器和旋變器接口

● 2 個千兆以太網物理層,支持 EtherCAT、ProfiNET、Ethernet/IP或 Powerlink 等高速工業通信協議

● FMC 信號電壓自適應接口,支持在所有 FMC 電壓電平上無縫工作

隔離是任何電機控制系統的一個關鍵方面,其目的是保護控制器 和用戶。控制板上模擬和數字信號的完全隔離,確保 FPGA 平臺 永遠不受電機驅動側可能產生的危險電壓影響。

驅動板包含驅動電機以及電流電壓檢測與保護電路所需的全部電源電子。該板具有以下特性:

● 以最大 18 A 電流驅動 12 V 至 48 V 范圍的 BLDC(無刷直流)/PMSM(永磁同步電機)/有刷直流/步進電機

● 動態制動功能和集成式過流與反向電壓保護

● 利用隔離式 ADC 測量相電流;可編程增益放大器使電流測量輸入范圍達到最大

● 向控制板提供直流總線電壓、相電流和總電流反饋信號

● 集成 BEMF 過零檢測,用于實現 PMSM 或 BLDC 電機的無傳感器控制

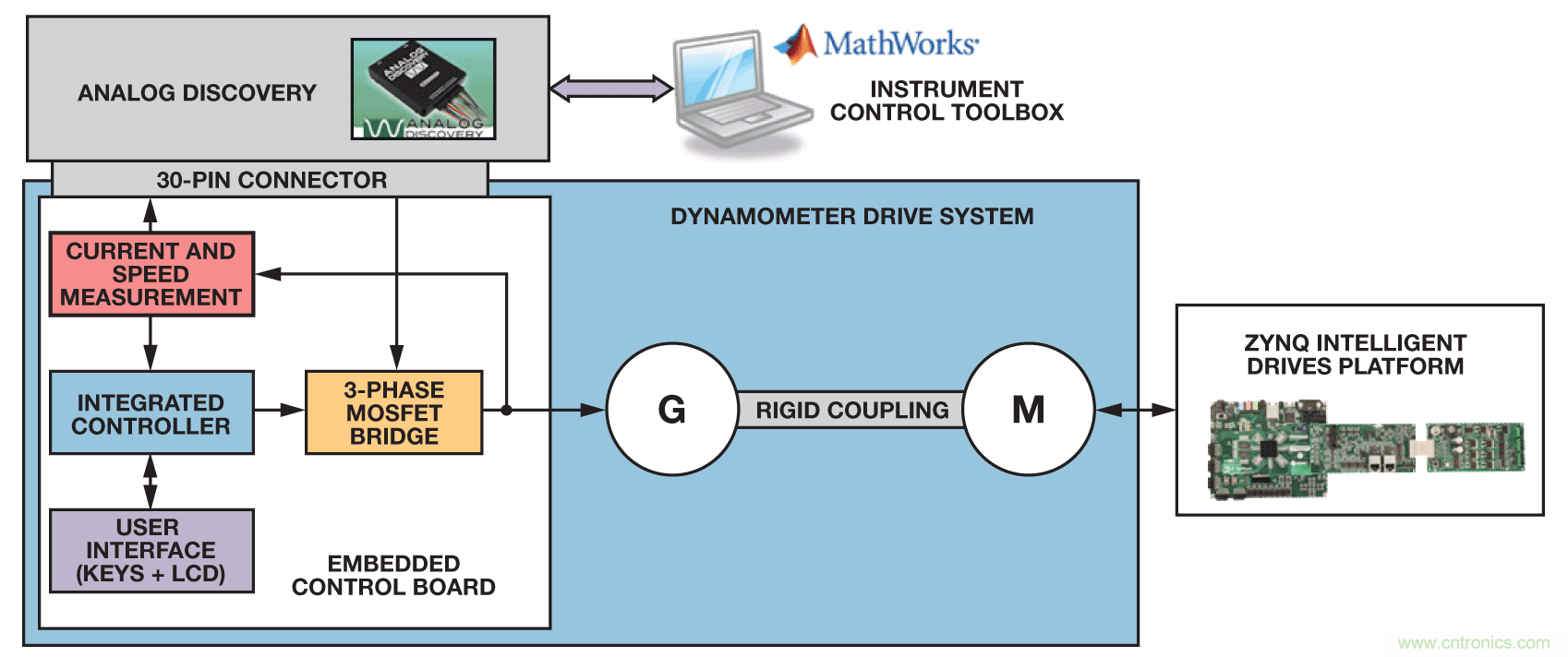

測功器是一個動態可調的負載,可用于測試實時電機控制性 能,由兩臺 BLDC 電機通過剛性連接直接耦合而成。其中一臺 BLDC 電機用作負載,由測功器的嵌入式控制系統控制,而另 一臺由 ADI 公司的智能驅動器套件驅動,如圖 5 所示。該系統 配有一個用戶界面,用于顯示有關負載電流和速度的信息,并 支持設置不同的負載曲線。要實現外部控制,可利用 Analog Discovery USB 示波器捕捉負載信號;要從 MATLAB®直接控 制,可使用 MathWorks Instrument Control Toolbox™。

圖 5. 測功器驅動系統

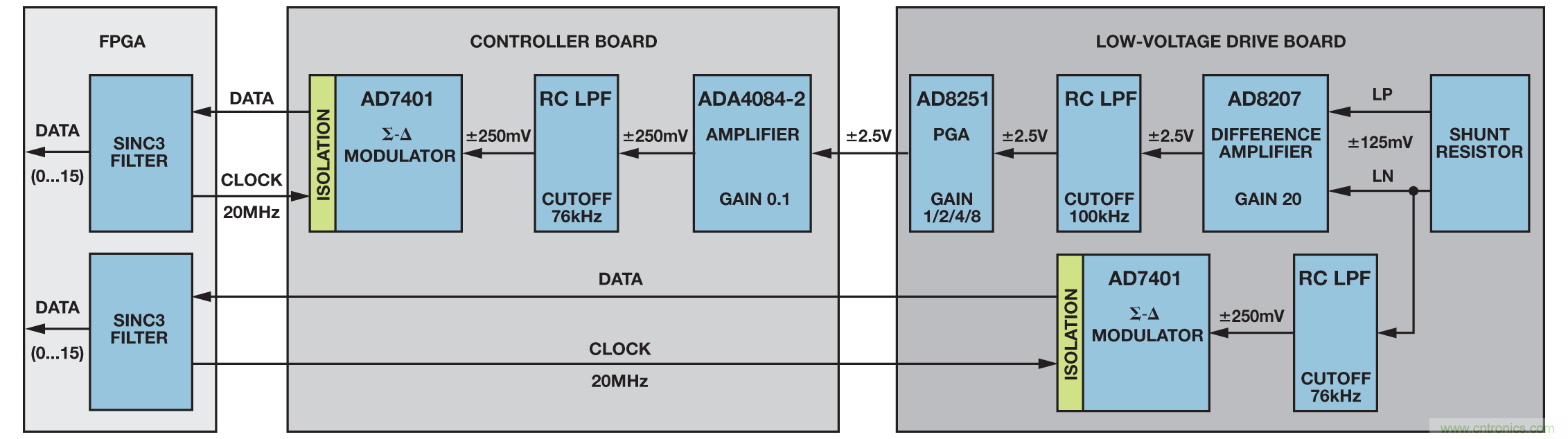

電機電流和電壓測量的質量對電機控制系統的性能有很大影響。 通過利用高性能模擬信號調理器件和 ADC,ADI 公司智能驅動 器套件提供精密電流和電壓測量。測量路徑分為控制器和驅動板 兩部分,如圖 6 所示。

圖 6. 相電流信號鏈

相電流通過測量分流電阻上的電壓來檢測。取決于 ADC 是否靠 近分流電阻,有兩條可能的測量路徑可以獲得最高測量精度。如 果 ADC 靠近分流電阻,則信號路徑非常短,不易受到噪聲耦合 影響。分流電阻上的小差分電壓由隔離式Σ-Δ調制器AD7401直 接測量,而無需其他接口和信號調理電路。如果 ADC 遠離分流 電阻,則信號路徑很長,容易受到噪聲耦合影響,尤其是電源開 關噪聲和電機的噪聲耦合。必須采取特別措施確保 ADC 與分流 電阻之間的 PCB 走線和信號調理電路受到適當的屏蔽。分流電 阻上的小差分電壓被驅動板上的差動放大器AD8207 放大,后者 置于分流電阻附近以避免噪聲耦合。信號從±125 mV 滿量程輸 入范圍放大至±2.5 V 范圍,以最大程度地降低耦合噪聲的影 響。放大后的信號又經過一個采用可編程增益儀表放大器(PGIA)AD8251的放大級,以確保 ADC 始終接收到經過適當縮放以適應 輸入范圍的輸入信號。放大后的模擬信號經過連接器進入控制 板。連接器會屏蔽每個模擬信號,以降低噪聲耦合影響。來自驅 動板的模擬信號利用運算放大器ADA4084-2重新轉換到AD7401輸入范圍。

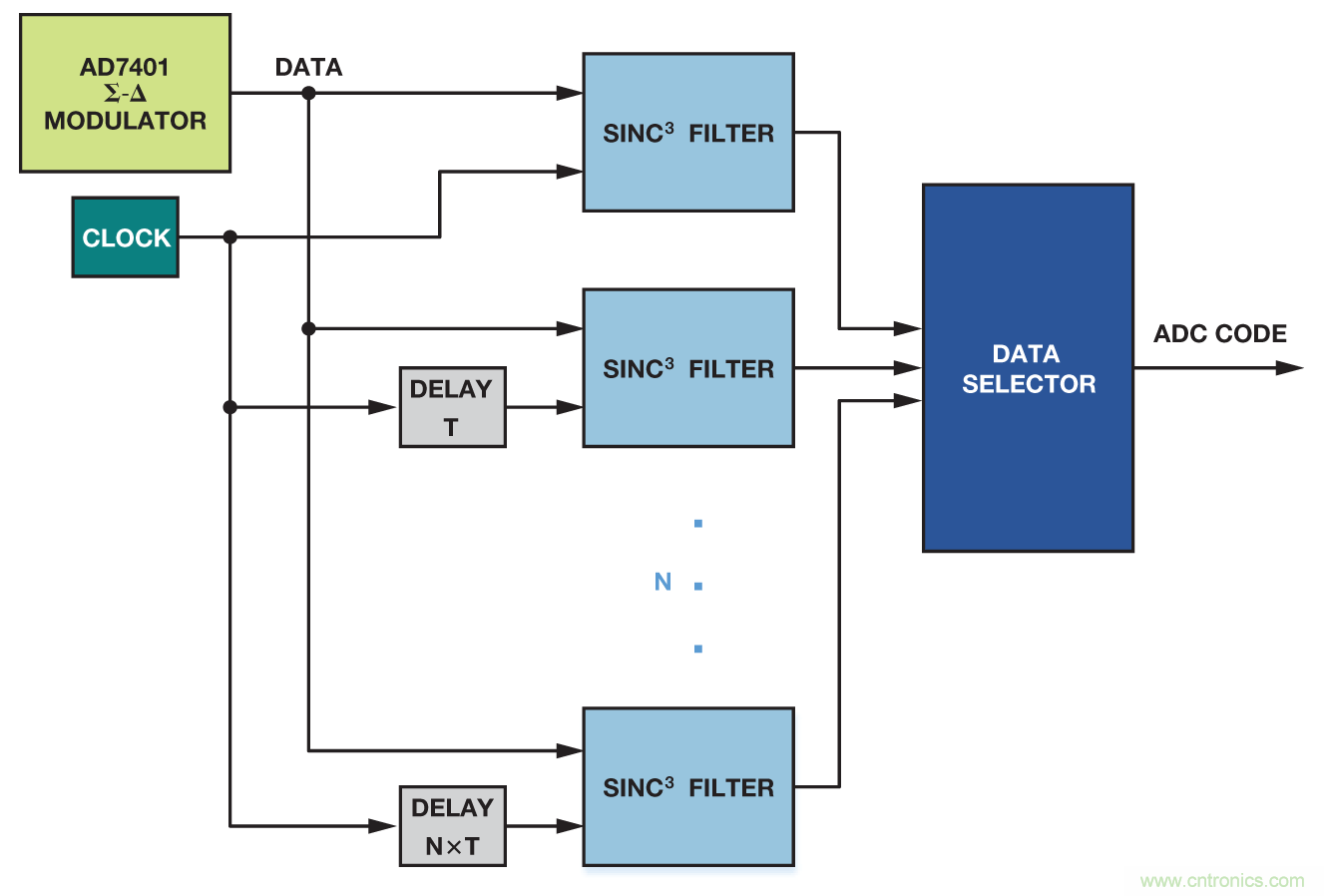

電流和電壓反饋信號鏈中的最重要器件是二階隔離式Σ-Δ調制 器 AD7401A。這款高性能 ADC 具有 16 位分辨率(無失碼)、 13.3有效位數(ENOB)和 83 dB SNR。2線數字接口包括一個 20 MHz 時鐘輸入和一個 1 位數字位流輸出。ADC 輸出利用 sinc3 數字濾 波器重構。數據手冊中提供了一個針對 16 位輸出和 78 kHz 采樣 速率的濾波器模型和 HDL 實現方案。輸出分辨率和采樣速率可 通過改變濾波器模型和抽取來控制。78 kHz 采樣速率對許多應用 可能是足夠的,但某些情況需要更高的速率。這些情況下,可利 用圖 7 所示的濾波器庫來將系統采樣速率提至最高 10 MSPS (真 16 位數據)。濾波器庫包含 n 個 sinc3濾波器,其采樣時鐘 延遲 T(即 sinc3濾波器傳播時間除以 n)的倍數。數據選擇器以 周期T輸出 ADC 碼。

圖 7. 濾波器庫

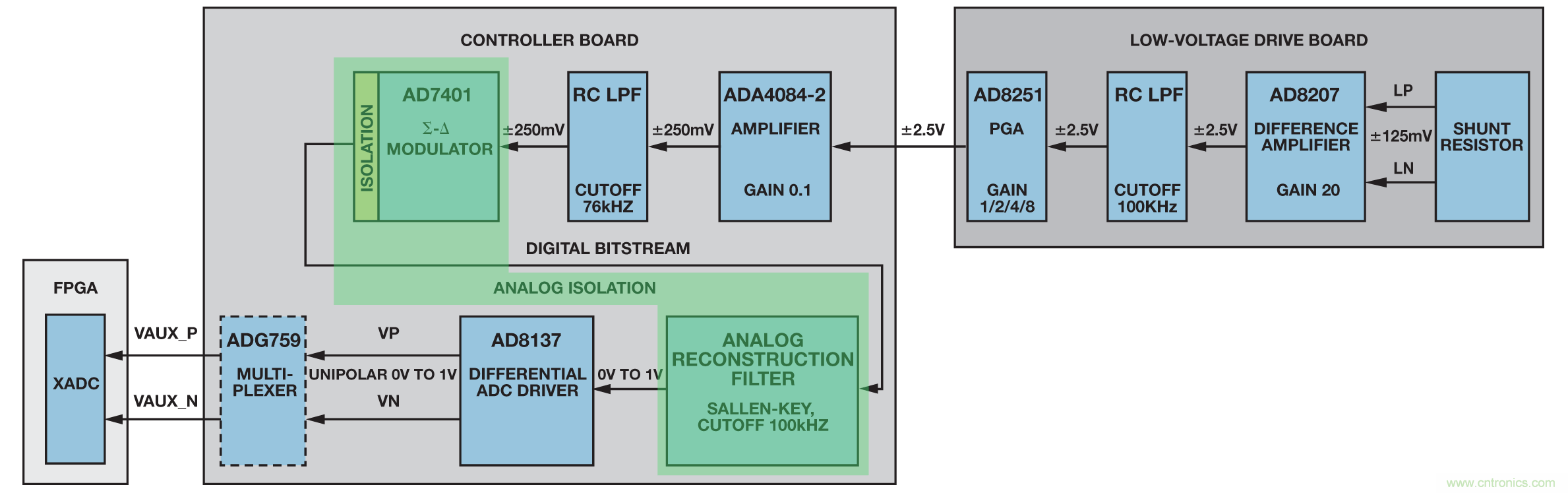

相電流測量也可以由 Zynq XADC 執行。XADC 信號測量鏈使用 常規測量鏈的完整路徑,并在 AD7401 Σ-Δ調制器之后增加一 個 Sallen-Key 模擬重構濾波器。該濾波器是在控制板上利用運算 放大器AD8646實現,如圖 8 所示。隔離式Σ-Δ調制器和模擬重構濾波器的組合為實現 XADC 輸入信號的模擬隔離提供了一種便利、低成本的方法,同時不影響測量質量。

圖8. XADC 信號測量鏈

ADI 公司智能驅動器套件帶有一套 Simulink 控制器模型、完整的Xilinx Vivado 框架和 ADI Linux 基礎設施,便于用戶完成電機控制系統設計所需的全部步驟——從仿真開始,經過原型開發,最終在生產系統上實現。

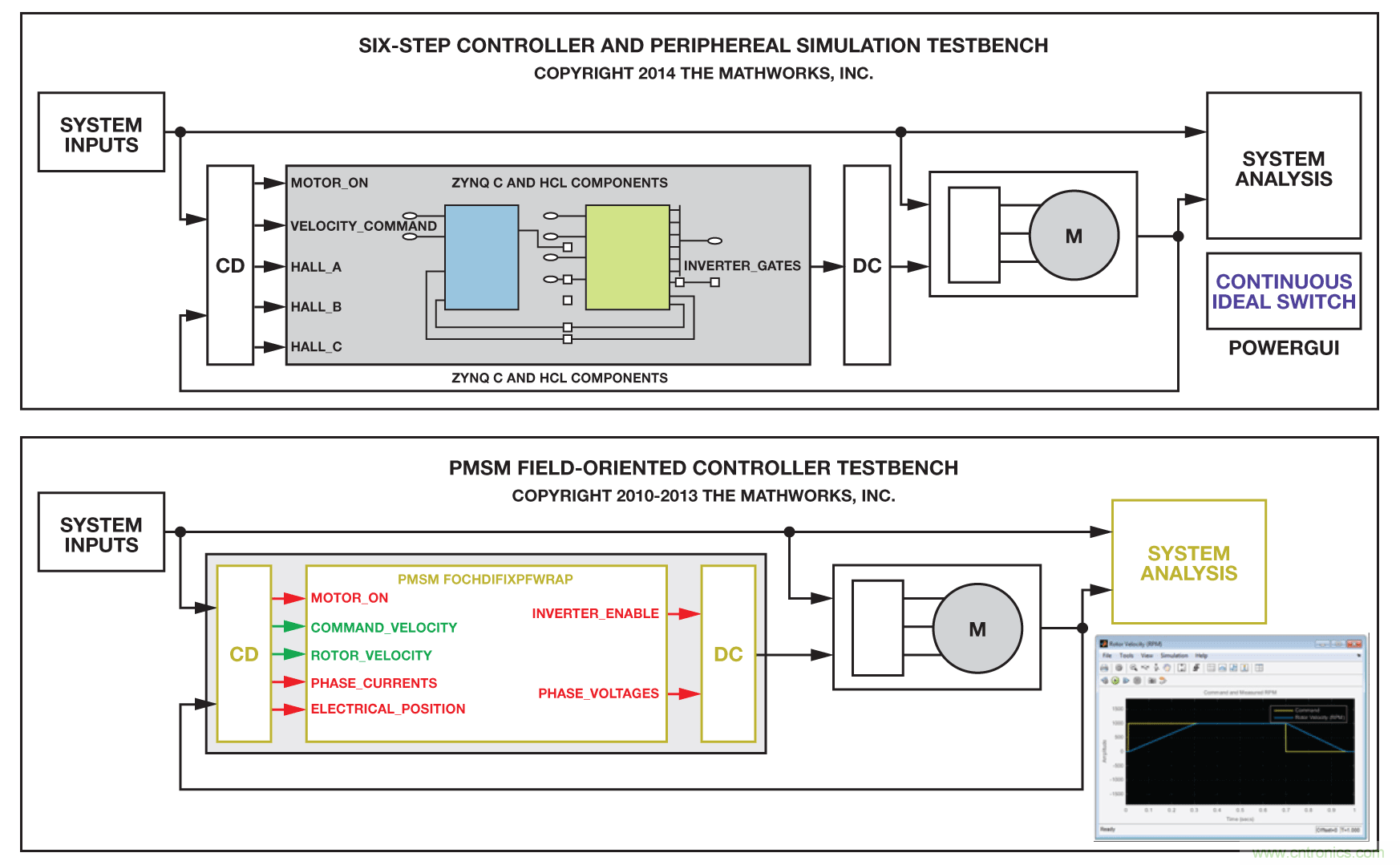

可以利用兩個控制器模型(一個六步控制器和一個 PMSM 磁場定向控制器)來啟動設計過程。圖 9 顯示了這兩個控制器的高級視圖。六步控制器實現一個用于 BLDC 電機的梯形控制器;FOC控制器提供一個 FOC 內核以便集成到控制系統中。

圖 9. Simulink 控制器模型

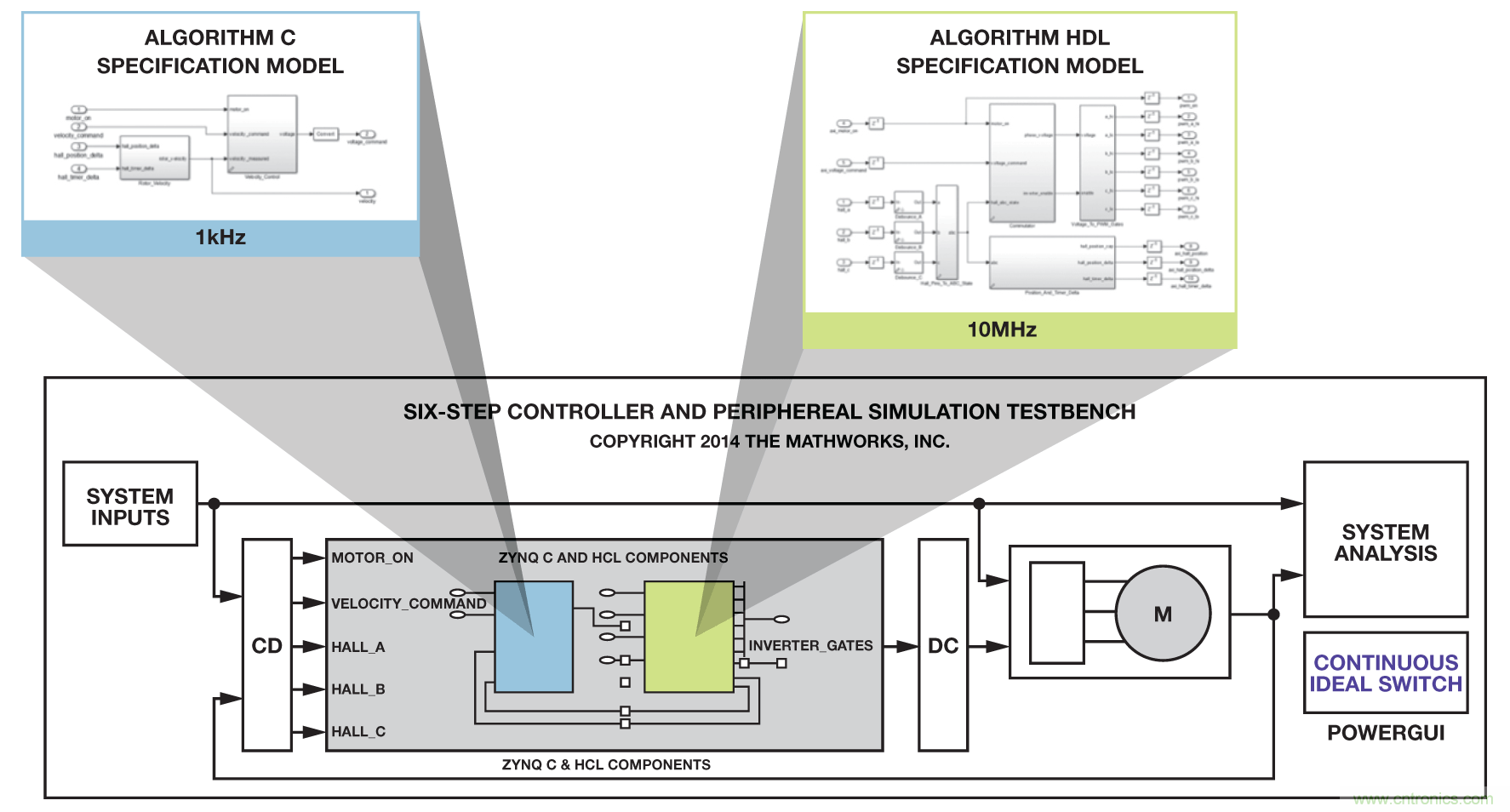

工廠和控制器模型在仿真階段創建,通過完整系統的行為仿真來驗證控制器符合預期??刂破髂P蛣澐譃橛?C 代碼和 HDL 實現的多個部分,并指定時序、定點實現、采樣速率和環路時間等約束條件以確??刂破髂P偷男袨榕c在硬件實現中一樣。圖 10 顯示了六步控制器的軟件和 HDL 劃分。

圖 10. 控制器的 C 代碼和 HDL 劃分

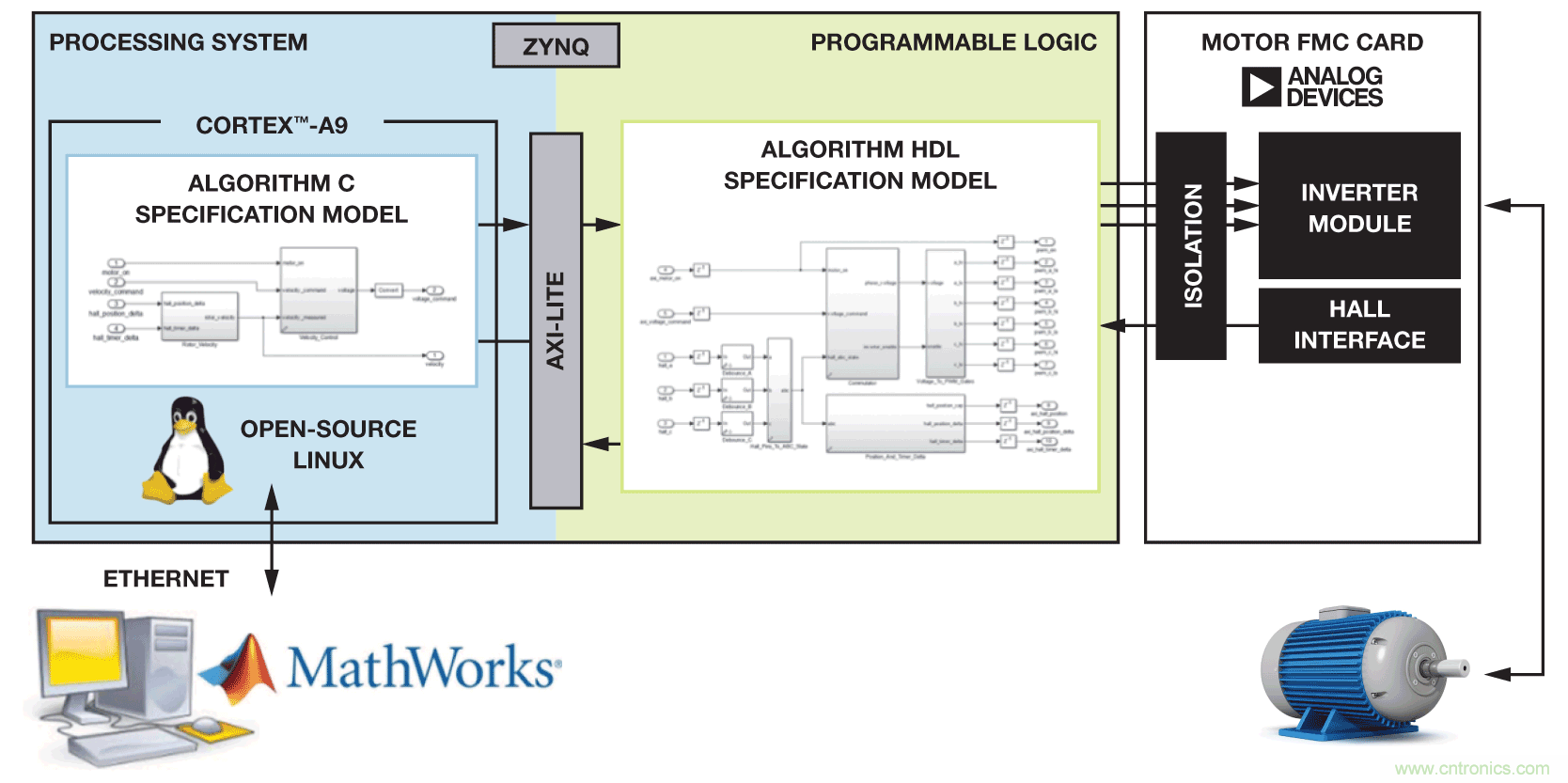

一旦控制器在仿真中經過全面驗證,下一步便是在硬件平臺上制作原型。針對 ARM 內核和可編程邏輯,Zynq SoC 引導工作流程從劃分為多個子系統的 Simulink 模型產生 C 代碼和 HDL。利用此工作流程,HDL 轉碼器生成針對可編程邏輯的 HDL,嵌入式轉碼器則生成針對 ARM 的 C 代碼。MathWorks Zynq 支持包支持從模型生成由算法 C 代碼組成的 ARM 可執行文件(與 AXI 總線接口),并支持從模型生成由 HDL 代碼組成的位流(與可編程邏輯引腳和 AXI 總線接口)。圖 11 顯示了控制器實現及其與ADI 智能驅動器硬件的關系。

圖 11. 原型系統上的控制器實現

一旦將位流和可執行文件加載到硬件中,就可以開始控制器的運行測試。利用 Simulink 與運行開源 Linux OS 的嵌入式系統之間的以太網鏈路執行硬件在環(HIL)測試。軸轉速等電機參數可以在 Simulink 中捕捉,并與仿真結果相比較,確保實際系統實現與模型相符。一旦控制算法測試完畢,便可將控制器轉移到生產系統上。

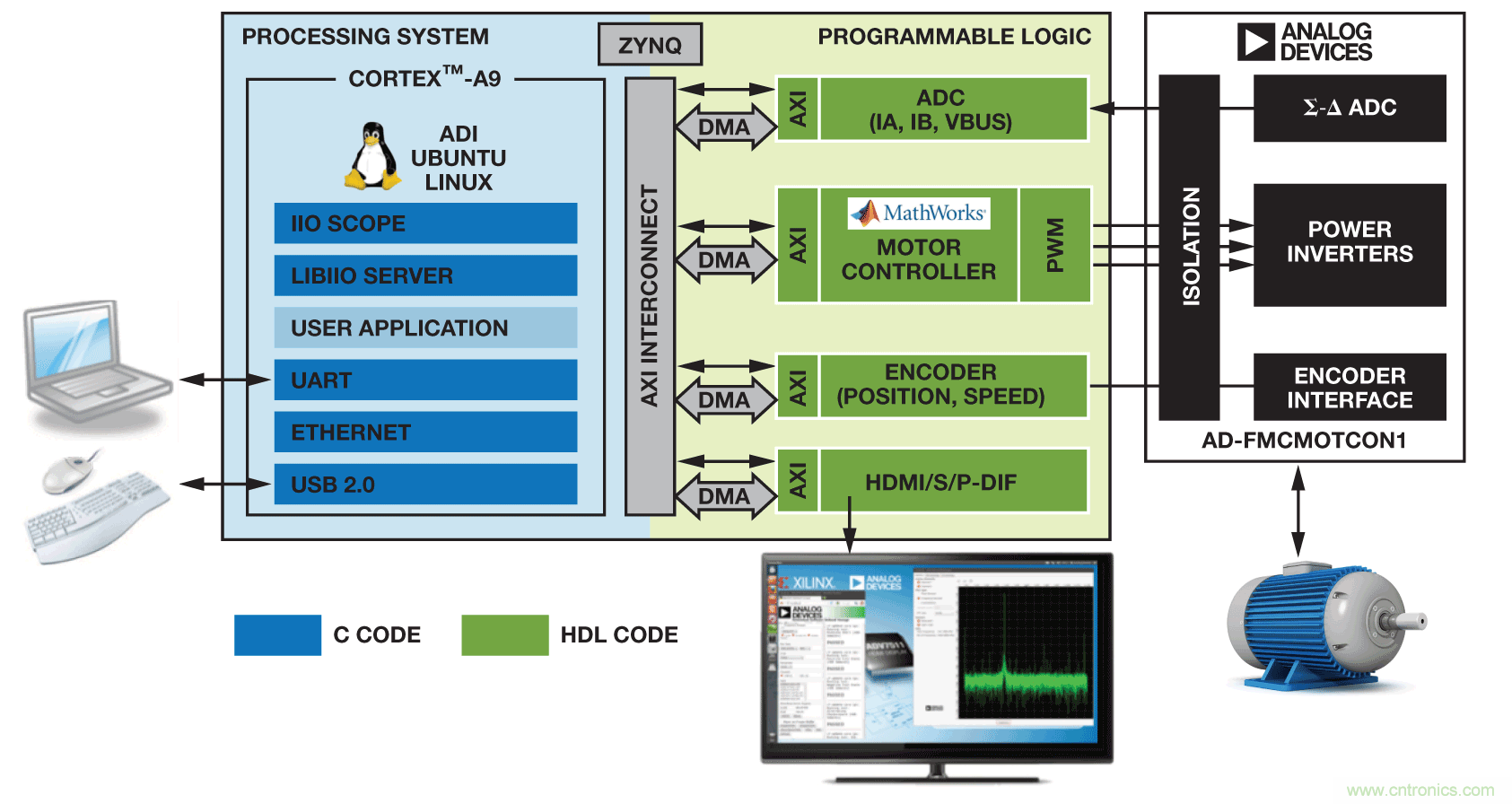

除了智能驅動器套件以外,ADI 公司還提供完整的 Vivado 框架和 Linux 基礎設施以用于原型開發和最終生產。圖 12 顯示了支持智能驅動器套件的 Zynq 基礎設施。該高級框圖說明了 ADI 參考設計在 Xilinx Zynq SoC 上是如何劃分的??删幊踢壿媽崿F IP內核,用于與 ADC、位置傳感器和電機驅動級接口。由 HDL 轉碼器生成的 HDL 代表電機控制算法,集成到 ADI 公司 IP 中。所有 IP 都有低速 AXI-Lite 接口用于配置和控制,并有高速 AXIStreaming接口用于通過 DMA 通道向軟件傳輸實時數據。高速以太網接口可以利用 ARM 處理系統的硬 MAC 外設或可編程邏輯中的 Xilinx 以太網 IP 實現。

ARM Cortex A9 處理系統運行 ADI 公司提供的 Ubuntu Linux,其中包括:與 ADI 公司智能驅動器硬件接口所需的 Linux IIO 驅動,用于監測和控制的IIO Oscilloscope(示波器)用戶空間應用程序,支持實時數據采集和通過 TCP 控制系統的libiio服務器,在遠程計算機上運行的客戶端,以及整合嵌入式轉碼器所生成 C代碼的可選用戶應用程序。

圖 12. ADI Linux 基礎設施

所有 ADI Linux 驅動均基于 Linux 工業 I/O(IIO)子系統,其現已包括在所有主流 Linux 內核中。IIO Scope 是 ADI 公司開發的一款開源 Linux 應用程序,運行在 Xilinx Zynq 中的雙核 ARMCortex A9 上,能夠顯示連接到 Xilinx Zynq 平臺的 ADI FMC 卡所獲取的實時數據。這些數據可以在時域中、頻域中或以星座圖的形式顯示。支持以不同的常用文件格式(如逗號分隔值或.matMatlab 文件等)保存所捕獲的數據以供進一步分析。IIO Scope提供一個圖形用戶界面,用于更改或讀取 ADI FMC 卡的配置。

libiio 服務器支持實時數據采集、通過 TCP 控制系統以及運行于遠程計算機上的客戶端。服務器運行于 Linux 下的嵌入式目標上,通過 TCP 管理目標與遠程客戶端之間的實時數據交換。IIO客戶端可以作為系統對象集成到 MATLAB 和 Simulink 原生應用程序中。一路 HDMI 輸出用于在監視器上顯示 Linux 界面,鼠標和鍵盤可通過 USB 2.0 端口連接到系統。

ADI 公司為智能驅動器套件提供的 Linux 軟件和 HDL 基礎設施,連同 MathWorks 和 Xilinx 提供的工具,非常適合開發電機控制應用原型。它們還包含適用于生產的組件,可將其集成到最終控制系統中,從而減少從概念到生產所需的時間和成本。

結論

本文說明了采用 FPGA 的現代電機控制系統的要求和趨勢,以及為滿足這些約束條件和幫助實現更高效、更精確的電機控制解決方案,MathWorks、Xilinx 和 ADI 公司帶給市場的工具和系統。通過將 MathWorks 基于模型的設計和自動生成代碼工具與強大的Xilinx Zynq SoC、ADI 公司的隔離、功率、信號調理和測量解決方案相結合,電機驅動系統的設計、驗證、測試和實現可以比以前更有效率,進而提高電機控制性能并縮短上市時間。ADI 公司智能驅動器套件與 Avnet Zynq-7000 All Programmable SoC 配合使用,為利用 MathWorks Simulink 設計的電機控制算法提供出色的原型開發環境。該智能驅動器套件帶有一組參考設計 4,旨在為所有希望評估該系統的人士提供一個起點,并且幫助啟動任何新的電機控制項目。

參考電路

1. Hill, Tom. ""借助 Matlab 將電機驅動遷移到 Zynq SoC 設計中。." Xcell 雜志,87 期,2014 年第二季度

2. O''''''''Sullivan, Dara, Jens Sorensen, 和 Anders Frederiksen. ""閉環電機控制中基于模型的設計工具." PCIM Europe, 2014.

3. Corradi, Dr. Giulio. ""頻率空間矢量調制—第一部分." 網絡, 2012 年 10 月 4 日。

4. AD-FMCMOTCON1-EBZ 用戶指南。

推薦閱讀: