【導讀】隨著自動化和智能化在世界范圍的普及,電動車、工業自動化等產業進化推動了市場對高壓功率系統的需求,人們對這些功率系統的效率和性能的要求也越來越嚴苛。如何高效、精確的控制、監測和保護這些需要長時間運轉的系統變成了很多工程師的痛點,而這之中,隔離電流檢測又是最重要的一環。實現隔離電流檢測的方法有很多種,這當中當然要考慮包括隔離等級、性價比、效率、方案體積等多方面因素,也同時催生了不同方案的創新升級——基于霍爾效應的隔離電流傳感器是當中獨特的方案之一。

系統效率的提升尤為關鍵

對高壓系統需求的增長帶來更多的能源消耗,而成本、監管和如功率密度等技術上的局限都對效率提出了更高的要求。很多系統比如電動車、工業馬達、甚至于一些家電都會在交直流轉換(AC-DC)或儲能的過程中造成不同程度的能源浪費。以 2020 年美國數據中心和服務器的耗電量為例,這些設備預計全年會消耗美國 23%的總耗電量,而它們的效率大概在 65%左右。即使它們的效率提高僅 0.5%,也可節省大概 8 億 5 千萬千瓦時的電量,這相當于美國大約 8 萬戶家庭一年的用電總量。效率提升的意義由此可見一斑!

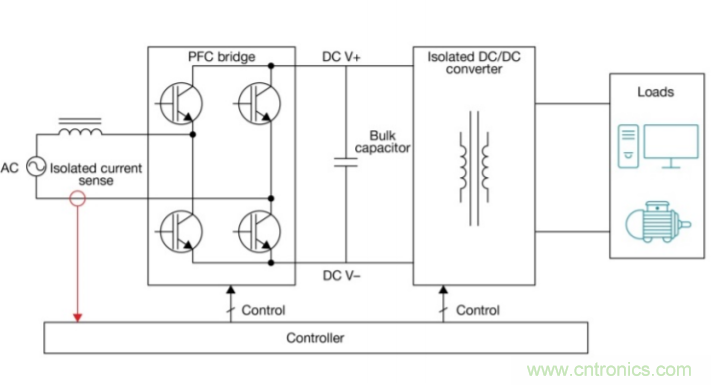

常用的儲能和交直流轉換系統,如不間斷電源(UPS)和 AC-DC 轉換器,都要通過隔離電流檢測來實現閉環控制和診斷報錯功能;最常見的就是功率因數校正(Power Factor Correction, PFC)電路。圖 1 是一個 PFC 電路的框圖,由圖可見在 AC 端需要做隔離電流檢測來監測和保護系統。變壓器是由這里檢測到的電流控制的,因此電流檢測的精度和產品生命周期內的穩定性在很大程度上會直接影響變壓器的效率和功率因數。

圖 1:帶隔離電流檢測的 PFC 電路框圖

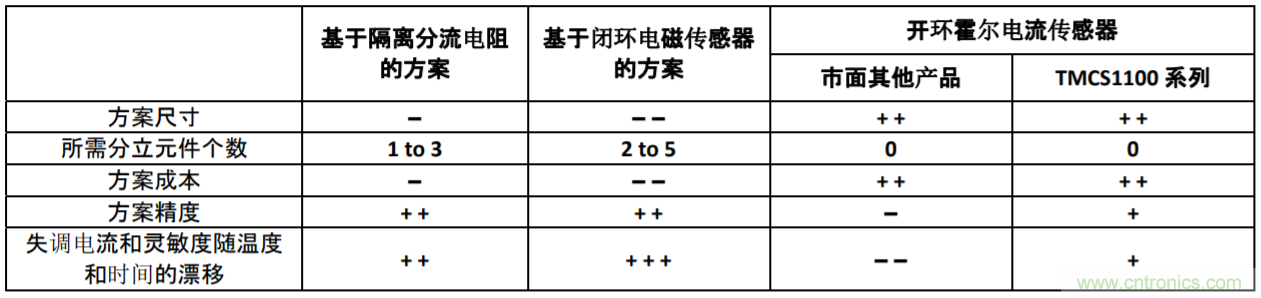

性價比一直是傳統的隔離電流檢測的痛點之一。傳統的基于霍爾效應的開環電流傳感器實現起來很容易,也不需要再外加分立元件,成本上有優勢;但這些方案的不足之處在于溫漂很大,測量不夠精確。而基于隔離分流電阻、或閉環磁傳感器的方案,精度很高,但實現起來需要更復雜的電路和分立元件,成本也很高。德州儀器(TI)最新推出的 TMCS1100 和 TMCS1101 系列產品則相對完美的解決的這一問題。這一系列產品既保留了開環霍爾電流傳感器易于使用的特點和成本優勢,同時借用 TI 在高精度模擬信號鏈方面的專長采用了零溫漂的內部信號鏈設計,使得電流檢測可達到總誤差在整個溫度范圍內小于 1%的精度。

表 1 針對不同的隔離電流檢測方案做了一個簡單的對比。

TI 的 1 千瓦氮化鎵圖騰柱電源參考設計使用 TMCS1100 做電流檢測,在將系統尺寸做小的同時達到 0.98的功率因數和大于 99%的效率。同時 TMCS1100 的低溫漂特性也將整個系統的總諧波失真降低了最多5%。

回到文章開頭美國服務器的例子,TMCS1100 系列通過自身的電氣隔離(Galvanic Isolation)將設備與交流電網隔離開來,在不增加成本的情況下能達到小于 0.5%的檢測溫漂從而提高效率。這樣一級一級的UPS、轉換器等設備累加起來,節省的能源和成本是相當可觀的。

電氣化邊界的拓展成為可能

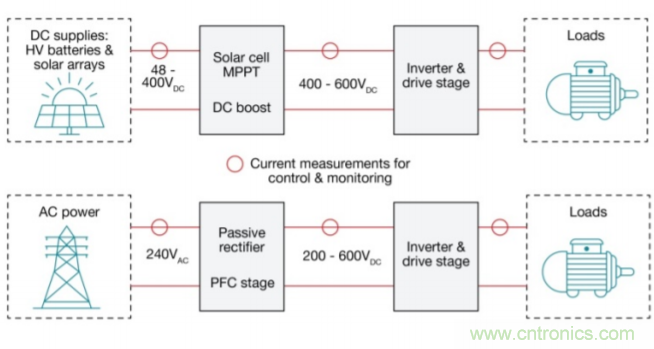

電氣化在提升產品性能、可靠性和優化成本上有獨一無二的優勢,但同時這些系統也對方案的尺寸和隔離等級提出了新的需求。很多現有的系統在高壓設計上由于需要很多器件同時完成隔離和電氣設計,占用了的大量的電路板面積和設計空間。霍爾電流傳感器是一個集隔離與傳感與一體的單芯片方案,很多產品都采用 5mmX6mm 的 8 引腳 SOIC 小封裝,這讓這一類方案在產品體積上有很大的優勢。但市面上8 引腳 SOIC 封裝的霍爾傳感器一般都只有 400V 的工作隔離電壓,這在很多應用場景是不能滿足需求的。比如對一個 400V 的高壓電池來說,有負載時它的瞬態電壓有可能達到 600V。又比如 240V 的交流電在整流后再經過一次升壓,得到的直流電就可能從 340V 升到 600V。太陽能逆變器也是同理。圖 2 展示了幾個高壓超過 400V 的應用實例。

圖 2:AC 整流器、太陽能逆變器示例

TI 的 TMCS1100 和 TMCS1101 系列產品通過在同樣的 8 引腳 SOIC 封裝內實現 600V 的工作隔離電壓,解決了其他霍爾電流傳感器這一常見的問題。TMCS1100 系列產品提供了比業界標準(如 UL-1577 和DIN VDE V 0884-11)更高的隔離電壓和高壓持續時間的余量(margin),從而使得產品設計者無需為了更高的余量增加設計的體積和成本。

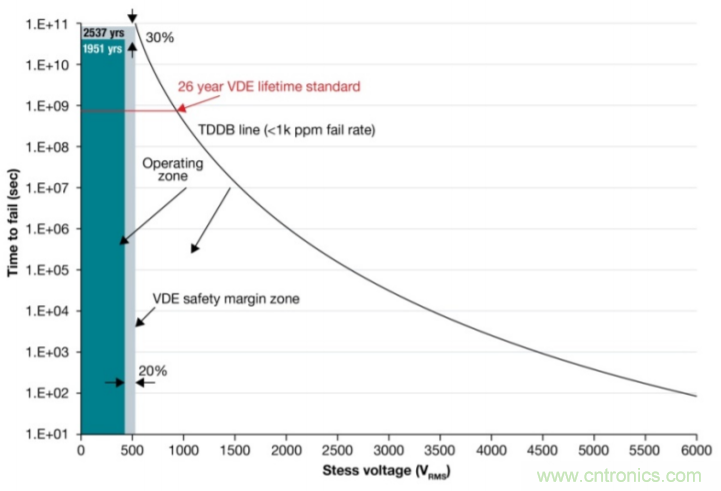

我們通常使用經時擊穿(Time-Dependent Dielectric Breakdown, TDDB)來描述一個器件的使用壽命和其所承受的電壓的關系。圖 3 是 TMCS1100 系列產品的 TDDB 曲線,由圖可見其工作壽命區間遠超 VDE標準的 26 年 + 20%的電壓余量。這一超長的工作壽命特性,與 3kVrms/60s 的基礎隔離、8 引腳 SOIC 封裝一道,使得這一系列產品成為直接接入電網、高儲能等高壓系統的理想器件。

圖 3:TMCS1100 經時擊穿(TDDB)曲線

功率系統性能的進一步提升

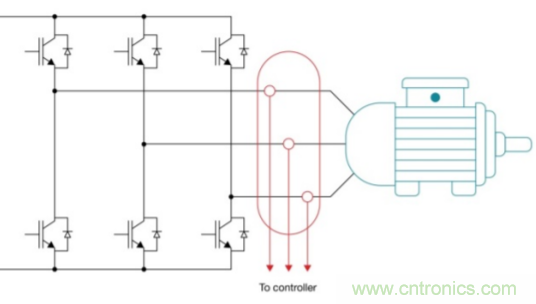

電力系統都需要精確的反饋回路來達到最優的系統性能。以電機控制系統為例(如圖 4 所示),為了精確的控制電機扭矩、轉速等參數,電機控制算法需要實時并準確的獲得電機相電流的信息。這一電流反饋回路必須 1) 與高壓總線隔離,2) 能夠抑制電機驅動的 PWM 電壓對電流檢測輸出端的影響,同時 3) 滿足電機相與相之間電流測量的精度和匹配程度等需求。

圖 4:三相電機的相電流檢測

上面提到的三個考量因素當中,電流測量的精度和匹配程度是現有開環霍爾電流傳感器的一大挑戰,而其中重要的一個制約因素就是溫漂。由于布板等各種現實因素的制約,不同電機的相與相之間所處的實際環境溫度可能不同,這就可能導致每一相本身的電流測量出現偏差,而相與相之間的差別可能更大。針對現有的霍爾電流傳感器的這一制約條件,一種常見的做法是做溫度補償和多點校準,而無論是哪一種解決方法都會帶來額外的成本負擔。

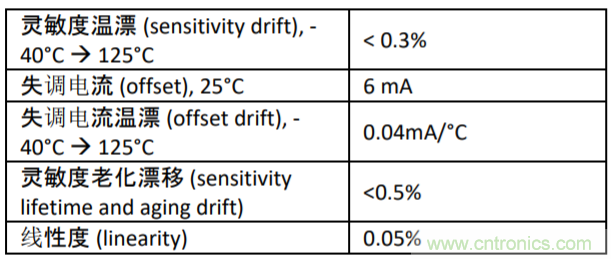

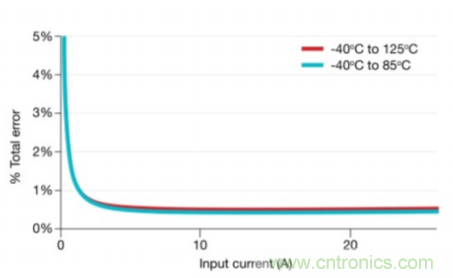

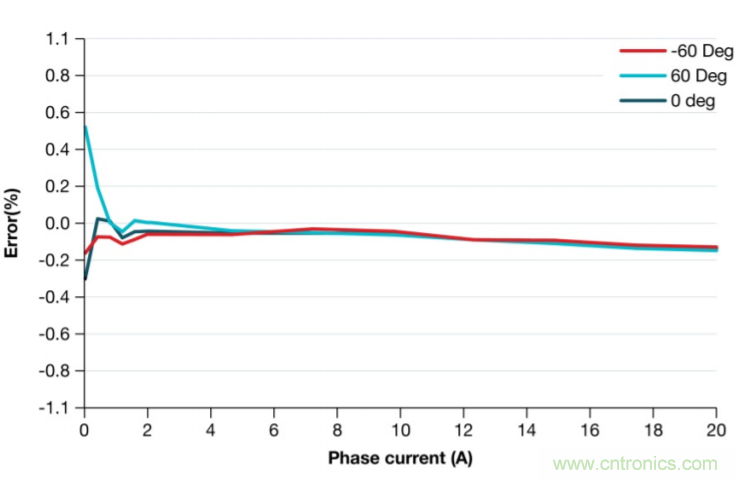

TI 的 TMCS1100 系列產品在-40°C 到 125°C 的整個溫度范圍內,可以達到 <0.3%的靈敏度溫漂(sensitivity drift)和 0.04mA/°C 的失調電流溫漂(offset drift),使得這一系列產品可以廣泛應用在不同的環境當中。低溫漂、低失調電流(6mA)、高線性度(0.05%)這些特性的的組合,使 TMCS1100 成為高精度電流測量的一個理想選擇。表 2 和圖 5 以 TMCS1100A2QDR 為例,示例了如何通過其高精度特性,來實現 <0.5%的全量程誤差。

表 2:TMCS1100 精度參數

圖 5:TMCS1100 總誤差曲線

在實現高精度測量的同時,TMCS1100 在整個產品周期內的穩定性也比同類產品高約 3 倍;產品周期測試顯示,其靈敏度隨時間的漂移在 0.5%以內。這一穩定特性,結合之前提到的溫漂和精度,使得之前無法用簡單的開環霍爾電流傳感器實現的高精度測量從此成為可能。

高壓系統監測和診斷的完善

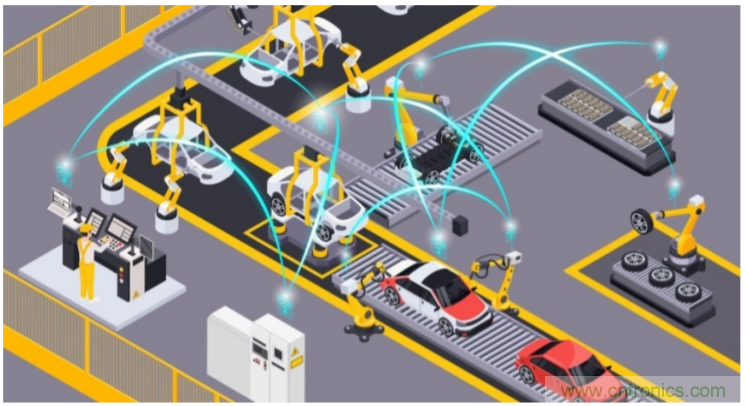

隨著“智能工廠”的普及和算力的高速增長,對系統能耗、性能、設備安全和老化程度、運行狀態等特性的檢測和診斷正變得愈發重要。由于系統的復雜度越來越高,如圖 6 所示的分布式多點電流檢測可高效的實現這一目標。但正如任何電子電力系統一樣,復雜度越高、監測點越多,需要做的折衷考慮也就越多:測量精度、成本、設計尺寸、所用傳感器的數量和性能等等都是需要考慮的因素。前文我們已經介紹過 TMCS1100 在各方面的特性和與同類產品的比較,它的測量準確度和易于使用的特性使其在這種監測和診斷的應用中可以提供更好的折衷和性價比。

圖 6:分布式多點電流檢測在智能工廠中的應用

另一種監測場景是需要在多個設備當中對單一設備進行系統監測(如數據中心和通信設備等應用中),從而達到全系統負載平衡和優化的目的。這里的主要挑戰是在不同環境下,當系統受環境本身的影響而表現不一致時,監測系統自身能夠不受影響,從而真正檢測在不同環境下整個系統的響應特性。圖 7 展示了 TMCS1100 在不同環境溫度下,由于其極低的溫漂,針對不同負載可以達到 <0.5%的全量程誤差的測量精度。

圖 7:TMCS1100 在功率測量中的精度曲線

整體而言,電流傳感器的低溫漂和高精度可以使系統監測、診斷和保護得以檢測到更小的系統性能變化,從而增強系統的穩定性和可靠性。也是出于同樣的原因,這一類產品也將越來越多的出現在大功率功能安全的冗余設計中,進一步提高系統的穩定性。

總結

基于霍爾效應的隔離電流傳感器一直以來都在高壓系統的電流檢測當中扮演重要的角色,其應用簡單直接,但市場上的傳統產品由于其精度、溫漂、隔離等級等特性的限制,在具體設計上都需要工程師做一定程度的權衡與取舍。TI 的 TMCS1100、TMCS1101 系列產品通過提升隔離等級、采用高精度信號鏈設計、極低的溫漂等特性,在傳統產品的易用性基礎上將性能提升了一個等級。這一升級對高壓電機、自

動化控制、分布式傳感器、功率系統等領域的性能提升,將產生廣泛而深遠的影響。

推薦閱讀: