【導讀】在設計監控工業設備和應用的機械操作時, 選擇合適的振動傳感器是不可或缺環節的。本文分析了工業生產中因振動而引發的故障類型及其成因,包括不平衡、錯位、滾動軸承缺陷和輪齒故障,在此基礎上總結出監測這些振動所需的振動傳感器及其系統參數和規格要求。此外,還特別介紹了高階的加速計運動傳感器在振動感測中的應用,以實現具有高分析能力的解決方案及系統。

在設計監控工業設備和應用的機械操作時, 選擇合適的振動傳感器是不可或缺環節的。本文分析了工業生產中因振動而引發的故障類型及其成因,包括不平衡、錯位、滾動軸承缺陷和輪齒故障,在此基礎上總結出監測這些振動所需的振動傳感器及其系統參數和規格要求。此外,還特別介紹了高階的加速計運動傳感器在振動感測中的應用,以實現具有高分析能力的解決方案及系統。

前言

現今半導體技術的能力與進步已推進至感知(sense)、測量(measure)、理解(interpret)和分析數據(data-analyze)的工業應用,尤其是基于條件監視的解決方案。

以MEMS技術為基礎的新一代傳感器應用于診斷和預防時,基于應用程序的先進算法,可擴展至測量不同監控設備,有效延長設備正常運行時間,提高工業過程的質量。為了實現這些新功能并讓狀態監控 (Condition-Monitoring) 行之有效,新的解決方案必須準確、可靠且穩健,因此,實時監控 (real-time monitoring) 除了對基本的范圍檢測之外,還要擴展到潛在的設備故障及防范預測,以及提供可行性及實時的信息反饋。

“振動”是機器發生事故后一個需要注意的關鍵因素,因此了解“振動”有利于更有效地實現高級的診斷和預測,最終實現高級的振動監測解決方案。

本文通過分析工業自動化應用中的主要機器故障類型——包括不平衡、錯位、齒輪故障和滾動軸承缺陷——進而了解振動傳感器的相關性能與參數,以因應故障感測之需,同時協助工程師順利完成在系統開發及選料上的工作。

不平衡

“不平衡(Imbalance)”是指因負載分布不均勻導致的質量中心偏離旋轉中心。系統失衡可歸因于不正確的安裝,例如耦合偏心率、系統設計錯誤、組件故障等,甚至碎屑或其他污染物的積聚,或灰塵和油脂積聚。

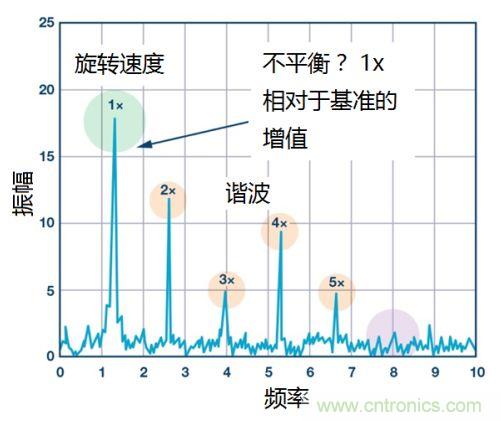

雖然整體系統振動的增加可能會由以上任何“不平衡”因素造成,但是我們可通過在頻域 (frequency domain)中進行分析,診斷出振動增加的根本原因。“不平衡”的系統以系統的旋轉速度 ( 本文中稱之為1x) 產生信號,其幅度與旋轉速度的平方成正比,即F = m×w2。

「1x」成分通常總是出現在頻域中,因此可通過測量1x分量和諧波的幅度來確定系統不平衡。如果1x的幅度高于基線測量值,并且諧波遠小于1x,則表示可能正發生‘不平衡’的情況。下圖1是“不平衡”發生時頻域分布的典型范例。

圖1:基于旋轉速度,或以1x表達的頻率的振幅增加,即表示正在發生“不平衡”的情況 (圖片來源:ADI)

由此我們可以推斷監測“不平衡”系統時,對所需振動傳感器的要求包括:

1) 需要有低噪聲特性以減少傳感器影響,并能夠檢測由不平衡系統產生的小信號。這對于傳感器、信號調理和采樣平臺非常重要。

2) 需要采樣系統有足夠的分辨率來提取信號(尤其是基線信號)以檢測這些小的不平衡。

3) 帶寬是捕獲旋轉速率以外的足夠信息所必需的,這有助于提高診斷的準確性和可信度。1x諧波可能會受到其他系統故障(例如未對準或機械松動)的影響,因此對轉速或1x頻率的諧波進行分析可以幫助區別系統噪聲和其他潛在故障。在旋轉機器上,基本轉速可以遠低于10rpm,這意味著傳感器的低頻響應對于捕獲基本轉速至關重要。

錯位

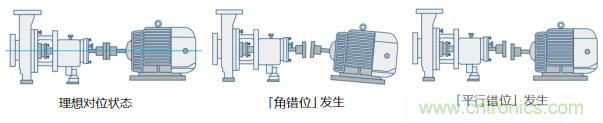

與原先設計要處理的組件相比,“錯位(Misalignment)”會令組件在更高的壓力或負載下導致系統或組件過早產生故障。下圖2中列出了常見的“角錯位 (angular misalignment)”及“平行錯位 (parallel misalignment)”。

圖2:理想對位、角錯位 (angular misalignment)、平行錯位 (parallel misalignment) 狀態的比較 (圖片來源:ADI)

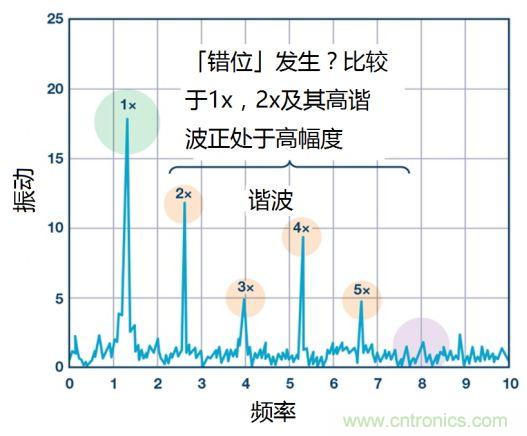

“錯位”的發生通常可在系統旋轉速度的二次諧波 (文中稱為2x) 中找出端倪。一般2x成分并不出現在頻率響應中(或存在于較低幅度),但是當它出現時,或存在高幅度時,即表示“錯位”可能已經正在發生。另外,利用2x與1x之間的比較及其幅度也可以推斷發生“錯位”的類型、位置以及方向信息。圖3顯示了與潛在“錯位”故障相關的信號。

圖3:2x諧波增加,再加上高諧波增加 (圖片來源:ADI)

感測“錯位”系統時應考慮的振動傳感器的要求包括:

1) 在不同機器類型、系統和過程要求中,需要檢測較細微的未對準或在機器可容忍的公差中感測故障,低噪聲和足夠的分辨率是需考慮的因素之一。

2) 由于1倍諧波會受到其他故障影響,系統可能需要捕獲及分析諧波1×頻率及以上的高倍諧波,這有助于區別其他故障。為實現系統高質的準確性和可信度,擁有足夠的診斷頻率帶寬 (Bandwidth)是需要考慮的。

3) 多向性信息的接收可以提高診斷的準確性并深入了解未對準誤差的類型及其偏差的方向,通過測量機器上不同點處的振動并確定相位測量值或整個系統中的差異,可以洞悉失準是角度失調、平行還是兩種失調類型的組合。

滾動軸承缺陷

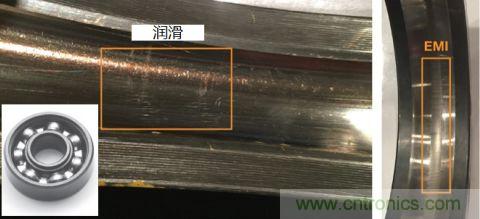

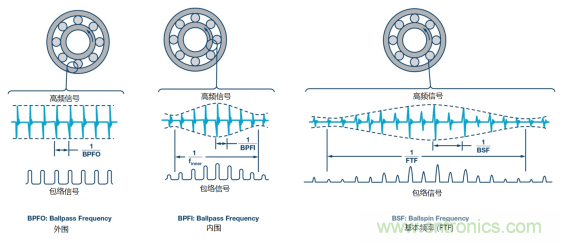

滾動軸承(Rolling Element Bearing Defects)的缺陷通常是由機械引起的應力或潤滑問題造成的,這些缺陷會在軸承的機械部件內產生小裂紋或缺陷,從而導致振動增加。圖4提供了一些滾動軸承的示例,并描述了可能發生的缺陷。

圖4:滾動軸承 (圖中)及其潤滑和放電電流缺陷的示例。(圖片來源:ADI)

滾動軸承幾乎在所有旋轉機械中都可以找到,從大型渦輪機到較慢的旋轉電機,從相對簡單的風扇到高速打摩主軸,全依賴滾動軸承的運作。軸承缺陷可能是潤滑污染、安裝不當、高頻放電電流或系統負載的損耗。雖然診斷軸承故障的技術很多,但是可以根據軸承設計背后的物理原理,例如軸承的幾何形狀、旋轉速度和缺陷類型來計算每個軸承的缺陷頻率,再從頻域分布圖中分析從而完成故障診斷。

來自特定機器或系統的振動數據分析通常依賴于時域(time domain)和頻域分析的結合。時域分析對于檢測系統振動水平整體上升的趨勢很有用。但是,這類分析中幾乎沒有診斷信息。頻域分析可提高診斷能力,但由于其他系統振動的影響,識別故障頻率可能很復雜。為減少其復雜性,早期的診斷十分重要,但此早期階段的故障識別是需要利用頻域分布的諧波圖,配合頻譜分析 (Spectral Analysis) 來識別早期故障。圖5提供了利用頻域以及頻譜分析進行診斷信息的范例。

圖5 :應用包絡信息( Envelope Signal)檢測技術從寬帶振動數據中獲取早期軸承缺陷特征。(圖片來源:ADI)

診斷滾動軸承故障所需振動傳感器規格要求包括:

1) 低噪聲和足夠的分辨率對于檢測早期軸承缺陷至關重要。通常,這些缺陷特征在缺陷發作期間幅度較小。由于設計公差,軸承固有的機械滑動會通過在軸承的頻率響應中將振幅信息分布到多個空位中來進一步降低振動的幅度,因此需要較低的噪聲才能更早地檢測到信號。

2) 帶寬對于早期檢測軸承缺陷至關重要。每次在旋轉過程中擊中缺陷都會產生一個包含高頻成分的脈沖。對于這些早期故障,需要監視軸承缺陷頻率的諧波,而不是轉速。由于軸承缺陷頻率與轉速之間的關系,這些早期信號可能出現在幾千赫茲的范圍內,并遠遠超出了10kHz至20kHz的范圍。即使對于低速設備,軸承缺陷的固有特性也需要更寬的頻率范圍。用于早期檢測的帶寬,以避免受到影響較低頻段的系統諧振和系統噪聲的影響。

3) 動態范圍對于軸承缺陷監測也很重要,因為系統負載和缺陷會影響系統所經歷的振動。增加的載荷導致作用在軸承和缺陷上的力增加。軸承缺陷還會產生激發結構共振的脈沖,從而放大系統和傳感器所經歷的振動。隨著機器在停止/啟動條件或正常運行期間速度的上升和下降,不斷變化的速度為系統共振提供了潛在的機會,傳感器飽和會導致信息丟失、錯誤診斷,并且在某些技術的情況下會損壞傳感器元件。

齒輪故障

齒輪故障(Gear Defects)通常是由于疲勞、剝落或點蝕而出現齒根裂紋或齒表面金屬脫落。它們可能是由于磨損、超負荷、潤滑不良、反沖以及偶爾的不當安裝或制造缺陷而引起的。

齒輪是許多工業應用中動力傳輸的主要元素,承受很大的壓力和負荷。它們的正常狀況對于整個機械系統的正常運行至關重要。由于在故障附近安裝振動傳感器很困難,并且由于系統內存在由多種機械撞擊而產生的背景噪聲,因此很難檢測出齒輪故障。在更復雜的變速箱系統中尤其如此,在變速箱系統中,可能存在多個旋轉頻率、齒輪比和嚙合頻率。因此,在齒輪故障的檢測中可能需要其他測驗方法作互補,包括聲發射分析 (acoustic emissions analysis)、電流信號分析 (current signature analysis) 和油渣分析 (oil debris analysis)。

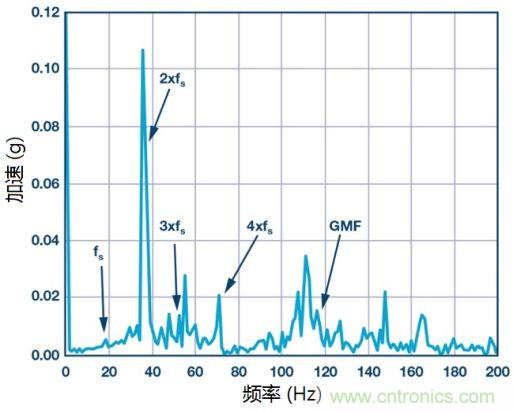

在振動分析方面,變速箱外殼是加速度計的典型安裝位置,主要的振動模式是在軸向方向上。健全的齒輪會產生振動信號,稱為齒輪嚙合振頻 (gear mesh frequency),這等于軸頻率與齒輪齒數的乘積,通常還存在一些與制造或組裝公差有關而產生的振動。在圖6中以齒輪為例進行了說明。當發生局部故障(如牙齒裂痕)時,每次旋轉中的振動信號將包括系統在相對較低的能量水平下對短時撞擊的機械響應。這種情況下通常是低幅度的寬帶信號,以及非周期性及非平穩的信號。

圖6:在健全齒輪轉動中,當軸轉速約1000rpm、齒輪轉速約290rpm、輪齒數為24,發生輪軸“彎曲”故障情況下,頻譜分析圖的狀態 (圖片來源:ADI)

診斷齒輪故障所需振動傳感器規格要求包括:

1) 帶寬在齒輪故障檢測中非常關鍵,因為齒輪齒的數量改變在頻域分析中以倍數值增加,所以即使對于速度相對較低的系統,所需的檢測頻率范圍也會迅速提高到多個kHz。

2) 由于多種原因,分辨率和低噪聲至關重要。將振動傳感器安裝在特定故障區域附近的難度很大,這意味著機械系統對振動信號的衰減可能會更高,這使得能夠檢測低能量信號至關重要。還要考慮到,由于齒輪問題引發的信號不一定是靜態周期(static periodic),因此不能完全依賴利用傳統的快速傅立葉變換(Fast Fourier Transform, FFT)技術,從高本底噪聲(noise floor)的環境中提取低振幅信號,所以要求傳感器本身的本底噪聲必須很低,在變速箱環境中尤其如此,在變速箱環境中,來自變速箱不同元件的多個振動信號混合在一起。除了這些考慮因素之外,早期檢測的重要性不僅出于零件保護的原因,而且出于信號源本身在故障初期較易發現,例如與后期的多齒斷裂損壞相比,初期單齒斷裂故障的情況下的振動嚴重性可能更高,這意味著在早期階段檢測可能相對容易。

傳感器的選料

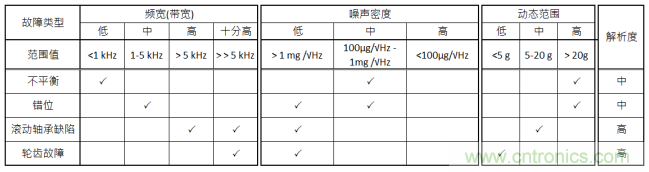

下列表1 概括了以上四種系統故障類型監測對應的所需傳感器的要求。

表1:不同故障下,傳感器參數的要求 (圖片來源:ADI)

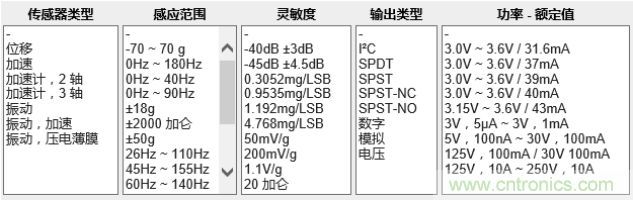

工程師可根據以上表1,選擇合適的振動傳感器。使用參數恰當的振動傳感器,加上正確使用分析工具,以確定機械問題的具體原因及位置,將會協助工程師加快維修速度并降低成本。振動傳感器可以用來測量和分析位移,線速度和加速度。雖然規格書內的參數一般直接與應用相關或是通過數學運算得知,但是Digi-Key已列出了一些傳感器的重要參數,可以幫助工程師省去這一費時的步驟。

圖7 :振動傳感器重要參數篩選列表

例如 TE Connectivity Measurement Specialties 公司的 LDT 系列,擁有高靈敏度 (50 – 200 mV/g),輸出電壓擺幅可以直接輸入FET或CMOS,將部件靈活運用成“開關”。

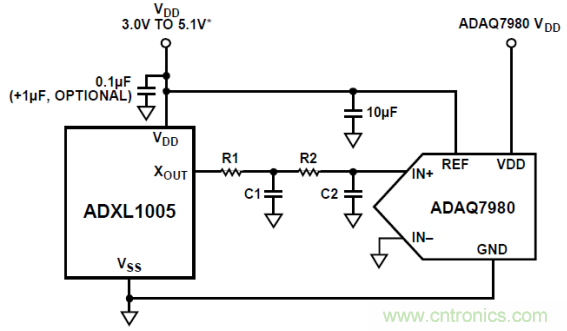

有部份工程師會選擇“加速計運動傳感器 ”作振動感測。此類傳感器可以將微小的振動感測如“加速度信號”,之后放大以進行加速度測量,或者在傳感器內將其轉換為速度或位移信號。如今,大多數用于振動監測的壓電傳感器都包含內部放大器。運算放大器可用于將這些傳感器連接至分立的或微控制器上的A/D轉換器。例如Analog Devices 公司的ADXL1005 系列,可為工業監控應用提供高帶寬及高噪聲密度的解決方案。使用ADAQ7980作模數轉換,用于測量0kHz至10kHz的機械振動,請參考圖8的示例。

圖8 :ADXL1005 應用電路圖 (圖片來源:ADI)

總結

因振動而引發的故障類型眾多,四類常見故障分別是不平衡、錯位、滾動軸承缺陷和輪齒故障,了解了這些故障產生振動的原理,就能了解所需的振動傳感器及其系統參數、要求,以便進行檢測和診斷。所以在設計監控工業設備和應用的機械操作時, 選擇合適的振動傳感器是不可或缺環節的。除了傳統的“振動傳感器”,高階的“加速計運動傳感器 ”也可以用于振動感測,實現具有高分析能力的解決方案及系統。