【導讀】受限于有限的空間,要實現一個成功的設計,關鍵之處通常在于減小電源尺寸。人們始終面臨著一個挑戰,即在更小的空間內實現更大的功率。更廣泛地說電源器件的小型化將繼續在現有基礎上推動新的市場和應用 的發展。

受限于有限的空間,要實現一個成功的設計,關鍵之處通常在于減小電源尺寸。人們始終面臨著一個挑戰,即在更小的空間內實現更大的功率。更廣泛地說電源器件的小型化將繼續在現有基礎上推動新的市場和應用 的發展。

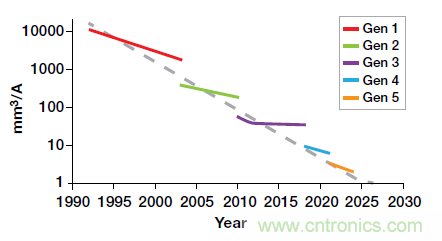

數十年來,功率密度變得越來越高,這一行業發展趨勢已成為一個不爭的事實,預計這一趨勢仍將繼續。圖 1 顯示了 6A 至 10A 電源模塊的轉換器尺寸隨時間推移而不斷減小的情況技術的進步可以讓尺寸減少或讓功率輸出能力得到大幅提升每條實線代表了新一代技術,并展示了提高功率密度可帶來的相關好處。

圖 1. 隨著新一代技術的發展,電源模塊的尺寸會隨著時間的推移而減小。

功率密度的提高通常與效率或成本等其他領域的發展息息相關。一般而言,功率轉換效率的根本性提高可減小解決方案的尺寸。減小尺寸會帶來一系列連鎖反應,物理材料更少、組件更少、成本結構更好、解決方案集成更多以及總體擁有成本更低,從而實現成本的節省。

什么是功率密度?

功率密度是衡量在給定空間內可以處理多少功率的指標 可量化為每單位體積處理的功率量,單位為瓦/立方米 (W/m3) 或瓦/立方英寸 (W/in3)。這些值是基于轉換器的額定功率以及電源解決方案(所有組件包含在內)的“箱體體積”(長度 x 寬度 x 高度)計算得出的,如圖 2 所示。可以將單位縮放到適當的功率等級或大小。例如,千瓦/升是電動汽車車載充電器的常見品質因數 (FoM),因為這些功率轉換器可提供千瓦級的功率(介于 3kW 到 22kW 之間)。

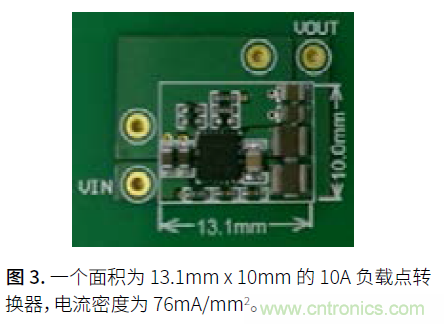

電流密度是一種與功率密度有關的指標,它非常有用,可以量化為單位體積的電流,單位為安培/立方英寸或安培/立方毫米。轉換器的額定電流(通常是輸入電流或輸出電流)可用于計算電流密度。電流密度通常是更適合應用于負載點穩壓器等應用的 FoM。這些設計的大小與輸出電流成比例,并且輸出電壓電平通常較低,約為 1V。通過假定一個不切實際的高輸出電壓,可對功率密度值進行人為地夸大。因此,電流密度是一個更為有效的指標,因為它將輸出電壓排除在考慮因素之外。

有時體積密度并不重要。功率電子器件可能不受高度限制,因為設計的其他部分會相當高。相反,電路板面積可能是限制因素。在這些情況下,提高功率密度可能需要找到堆疊或 3D 集成組件的方法,以減少功率解決方案的空間占用。然后,您可以將用于比較解決方案優劣的指標修改為瓦/平方毫米或安培/平方英寸,從而突出關鍵的設計目標(如圖 3 所示)。

根據應用的不同,可通過幾種不同的方式查看功率密度,但目標一致:減小解決方案尺寸以提高功率密度。現在的問題是如何獲得功率密度帶來的那些好處。

限制功率密度的因素有哪些?

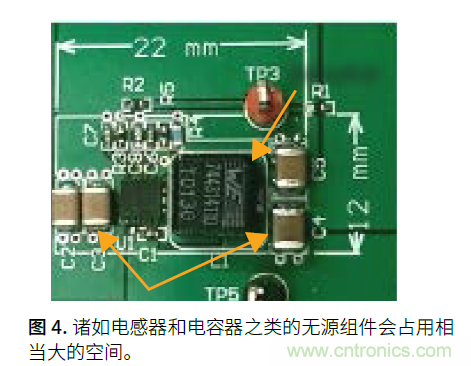

多年來,工程師和研究人員一直致力于尋找提高功率密度的方法。這是一項艱巨的任務。大多數公司將研究重點集中在減小用于能量轉換的無源組件的尺寸上。電感器、電容器、變壓器和散熱器通常占據了電源解決方案尺寸的最大部分,如圖 4 所示。半導體開關和控制電路體積更小,集成度更高。

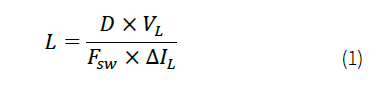

如何減小無源組件的尺寸?一種簡單的解決方案是增加開關頻率。開關轉換器中的無源組件會在每個開關周期內存儲和釋放能量。開關頻率越高,其每個周期內存儲的能量越少。例如,根據公式 1,即降壓轉換器中電感器的設計公式:

其中 L 是電感,D 是占空比,ΔIL 是電感器電流紋波,FSW 是開關頻率,VL 是電感器兩端的電壓。所需的電感 (L) 與開關頻率 (FSW) 成反比。隨著開關頻率的增加,電感減小。電感越小,所需的電感器也就越小,就越節省空間。圖 5 說明了在 400kHz 與 2MHz頻率下開關 3A、36V 轉換器所需電感器的尺寸差異。

更高的開關頻率還有其他尺寸優勢。增大開關頻率可以增加控制環路帶寬,從而可以用較小的輸出電容滿足瞬態性能要求。您可以設計具有較小電感和電容的差模電磁干擾 (EMI) 濾波器,并選用不會使磁芯材料飽和的較小變壓器。那么,為什么人們不能僅僅依靠增加開關頻率來提高功率密度呢?事實證明,說起來容易做起來難。即使將電源轉換器中使用的所有無源元件縮小到微不足道的尺寸,也仍然有機會減小電源解決方案的尺寸。電源開關、柵極驅動器、模式設置電阻器、反饋網絡組件、EMI 濾波器、電流感應組件、接口電路、散熱器和許多其他組件占用了寶貴的空間。總體電源設計的所有這些方面都是可以通過創新來提高功率密度的領域。讓我們回顧一下限制設計人員提高功率密度能力的主要因素。

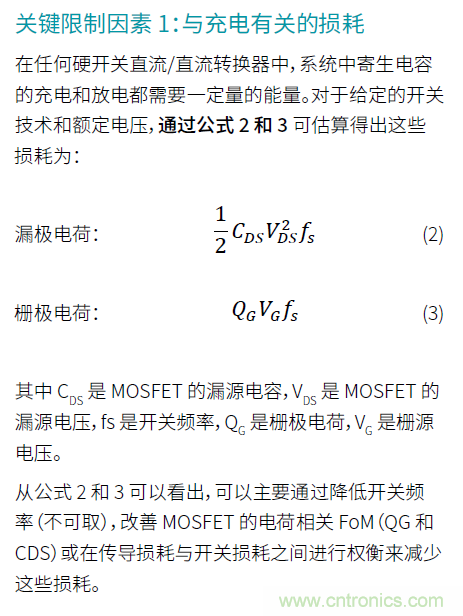

限制功率密度的因素:開關損耗

盡管增加開關頻率可以提高功率密度,但在目前,電源轉換器的開關頻率通常不高于兆赫茲范圍,這是因為:開關頻率的增加會帶來不良副作用,也會導致開關損耗增加和相關的溫升。這主要是由一些主要的開關損耗引起的。要了解這些開關損耗,我們有必要首先介紹一些行業術語。在半導體器件中,與該器件相關的電荷量通常與導通狀態電阻有關。較低的電阻會導致較高的柵極電荷和寄生電容。電阻和電荷的這種權衡通常通過 RQ FoM 進行量化,RQ FoM 定義為器件的導通電阻乘以總電荷,其中總電荷是指必須提供給端子以在工作電壓下開關器件所需的電荷。此外,器件為達到目標電阻所占用的面積通常稱為電阻與面積的乘積(Rsp)。您可以通過減少金屬氧化物半導體場效應晶體管 (MOSFET) 的導通狀態電阻 (RDS(on)) 來降低傳導損耗。然而,減少 RDS(on) 也將導致與器件開關相關的損耗增加,并增加裸片總面積和成本。根據實現和應用的不同,不同的開關損耗對總體功率損耗的影響可能會有所不同。有關每種類型損耗的更多詳細信息,請參見應用報告“同步降壓轉換器的功率損耗計算和共源電感注意事項”。出于闡述本文觀點的目的,我們來看一個降壓轉換器示例,并重點介紹與每個損耗分量相關的關鍵限制因素。

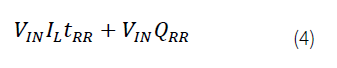

關鍵限制因素 2:反向恢復損耗

在降壓轉換器中,當高側 MOSFET 導通,同時低側MOSFET 的體二極管導通電流時,會發生反向恢復,從而迫使低側二極管電流迅速過渡至高側 MOSFET。在該過渡過程中,需要電流來消除會造成直接開關損耗的低側二極管少數電荷。請參見公式 4:

降低二極管反向恢復影響的最佳方法之一是通過優化 MOSFET 設計來減少存儲的 電荷 (QRR),或者減少或消除上升沿死區時間,從而完全消除損耗的影響。

關鍵限制因素 3:導通和關斷損耗

寄生環路電感會導致許多與開關相關的損耗,這會大大降低效率。讓我們再次以通過高側 MOSFET 傳導電感電流的降壓轉換器為例。關閉高側開關會中斷通過寄生電感的電流。瞬態電流 (di/dt) 以及寄生環路電感會引起電壓尖峰。di/dt 值越高,開關損耗越低,從而導致器件電壓應力越高。在某些關斷速度下,降壓轉換器高側開關會發生擊穿。因此,您必須審慎地控制開關速度,最大限度地提高效率,同時將直流/直流轉換器放置在安全工作區域內。此外,降低高側 MOSFET 的漏極電荷也會導致其上出現額外的電壓尖峰,這是因為作為電感/電容網絡的一部分,用于吸收寄生環路電感中所存儲能量的電容較小。這帶來了另一個挑戰,因此最好是將漏極電荷保持在盡可能低的水平,以減少前面提到的與電荷相關的損耗。要減輕與這些寄生效應相關的總損耗,通常需要減少環路電感本身,同時采用其他柵極驅動器技術。

限制功率密度的因素:熱性能

在上一部分中,我們重點介紹了在直流/直流轉換器中產生與開關相關的損耗的關鍵機制。影響總體功率密度的另一個關鍵因素是系統的熱性能。封裝的散熱效果越好,通常可以承受的功率損耗就越多,而不會出現不合理的溫升情況。這些因素通常會包含在數據表參數中,例如結至環境熱阻 (RΘJA),以及對應用條件的仔細估算。

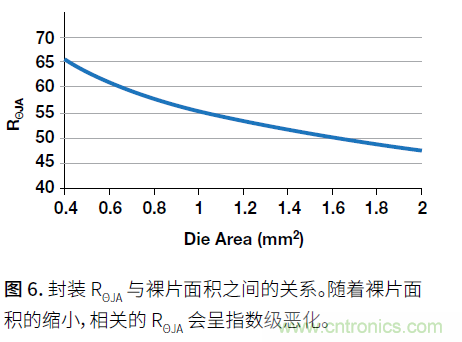

對封裝和印刷電路板 (PCB) 進行熱優化的總體目標是降低電源轉換器損耗的同時減少溫升。隨著電源設計朝著小型化和降低成本的趨勢發展,直流/直流轉換器解決方案的整體尺寸縮小了。這使得系統級熱設計變得越來越困難,因為更小的硅片和封裝尺寸通常會導致更差的熱性能,如圖 6 所示。

圖 6 清楚地表明,隨著封裝尺寸、裸片尺寸和總體功率密度的提高,預期的熱性能會迅速下降,除非您優先考慮創新封裝熱

圖 6 清楚地表明,隨著封裝尺寸、裸片尺寸和總體功率密度的提高,預期的熱性能會迅速下降,除非您優先考慮創新封裝熱性能(將熱量散發出去)并減少功率損耗(產生更少熱量)。

如何突破限制功率密度的障礙

針對上述所言的任一關鍵因素進行重點研究,都可以提高器件的總體功率密度。但是,要真正實現以前難以企及的功率密度,您必須多措并舉,并行采取多種方式來克服限制功率密度的每個因素:降低開關損耗;提高封裝熱性能;采用創新的拓撲和電路;最后但同樣重要的一種方式是集成。

開關損耗創新

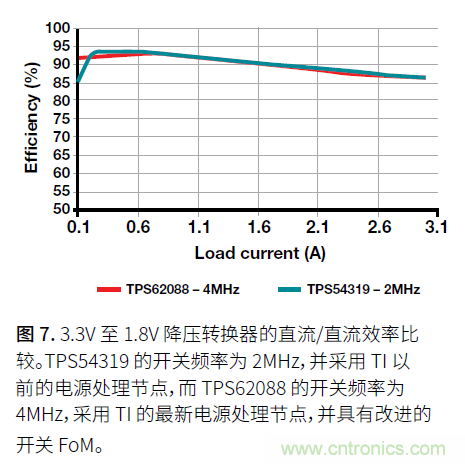

為了獲得出色的器件性能和 FoM,對半導體技術進行投資顯然是必要的。這可能包括用于改進現有技術的創新,或者開發本質上性能更好的新材料,例如用于更高電壓開關應用的氮化鎵 (GaN) 技術。圖 7 比較了使用德州儀器 (TI) 的不同電源處理技術的 3.3V 至 1.8V 降壓轉換器。TPS54319 采用 TI 以前的電源處理節點,而 TPS62088 采用 TI 的最新電源處理節點,其具有更低的 RQ FoM。如效率曲線所示,與以 2MHz 頻率進行開關的 TPS54319 相比,TPS62088 能夠以 4MHz 頻率進行開關,同時保持幾乎相同的效率。這可以使外部電感器的尺寸減半。此外,由于 TI 的新型電源處理節點還可以顯著降低 Rsp,因此整體封裝尺寸從 4mm2 下降到了0.96mm2。盡管從功率密度的角度來看,這種尺寸減小非常具有吸引力,但它也帶來了與溫升有關的挑戰,我們將在下一部分中討論這一問題。

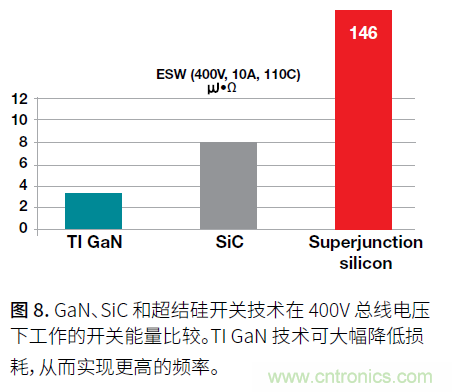

GaN 集獨特的零反向恢復、低輸出電荷和高壓擺率于一體,實現了新的圖騰柱拓撲,例如無橋功率因數校正。這些拓撲具有硅 MOSFET 無法實現的更高效率和功率密度。圖 8 顯示了 TI 的 GaN 技術在 600V電壓下與業界一流的碳化硅 (SiC) 和超結硅器件之間的直接比較。

封裝散熱創新

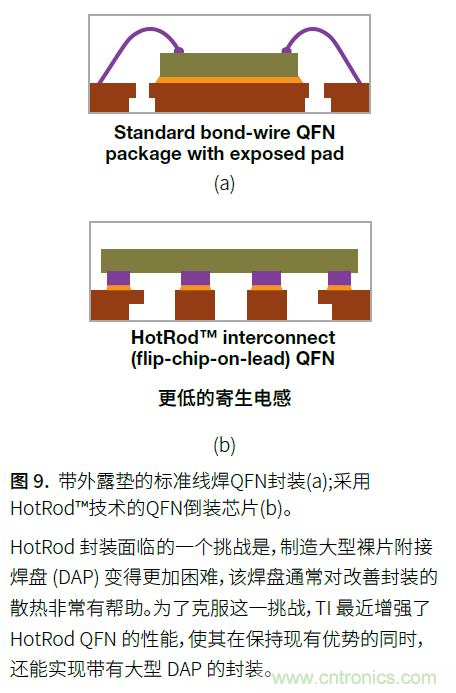

將熱量從集成電路 (IC) 封裝中散發出來的能力將直接影響功率密度。正如我們前面提到的,隨著封裝尺寸的不斷縮小,這個問題變得越來越重要。此外,在典型的電源轉換器中,半導體器件通常是解決方案中最熱的部分,在 Rsp 迅速縮小的情況下尤其如此。TI 已投資開發并引入了 HotRod™ 封裝,它用倒裝芯片式封裝取代了典型的接合線四方扁平無引線封裝(QFN)。圖 9 顯示了 HotRod QFN 如何在保持類 QFN封裝的同時消除接合線的情況。這樣可以大大降低倒裝芯片式封裝中常見的寄生環路電感,同時還保留了QFN 封裝熱性能的部分優勢。

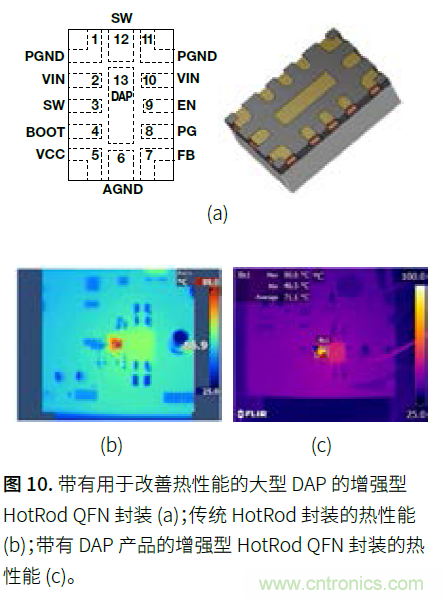

圖 10 顯示了包含這些技術增強功能的 TI 產品。您可以看到,該封裝有助于在封裝的中心實現一個大型 DAP。與上一代產品相比,該 DAP 具有約 15% 的溫升優勢。

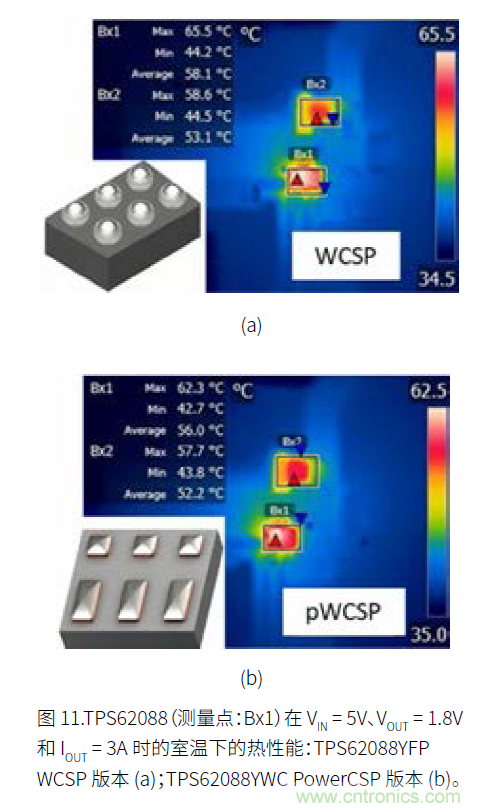

同樣,在使用晶圓芯片級封裝 (WCSP) 時,大部分熱量直接從凸塊傳導出去,一直傳導到 PCB。WCSP 封裝中的凸塊面積越大,熱性能越好。TI 最近開發并發布了 PowerCSP™ 封裝,該封裝旨在通過用大型焊錫條代替 WCSP 中的一些典型圓形凸塊來改善封裝的散熱和電氣性能。圖 11 說明了該技術在 TPS62088中的示例實現。圖 11a 顯示了標準 WCSP 封裝,而圖11b 顯示了采用 PowerCSP 封裝的同一器件。正如您所看到的,在系統沒有任何其他變化的情況下,溫升降低了 5% 左右。

先進的電路設計創新

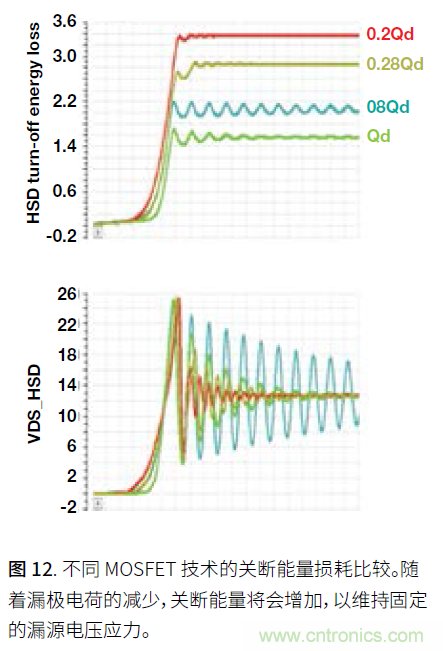

較低 Rsp 和較低 RQ FoM 的不良后果是在漏極電荷減少的情況下,導通轉換損耗會產生影響。通過圖 12,您可以看到,對于固定的電壓過沖量,隨著漏極電荷的減少,這種降壓轉換器的關斷損耗會顯著增加。遇到這種需要權衡取舍的情況時,盡管 RQ FoM MOSFET 的性能在持續改進,但仍需要使用新的先進柵極驅動器知識產權 (IP) 來盡快開關 MOSFET,同時將其保持在電氣安全的工作范圍內。

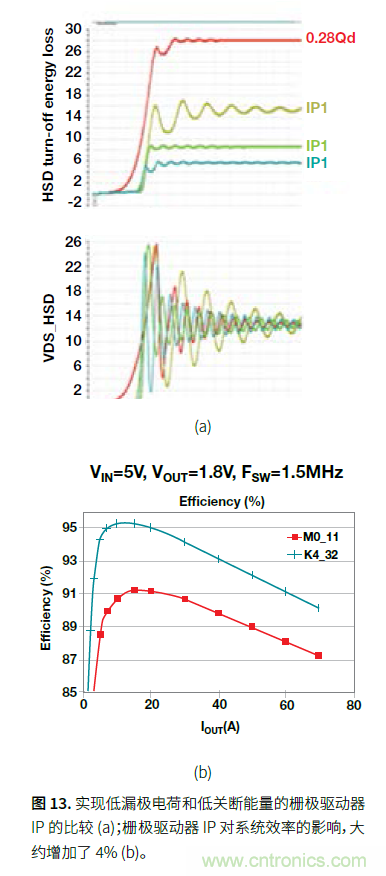

在這方面,TI 最近開發了一系列柵極驅動器技術,盡管 RQ FoM MOSFET 較低,但仍可實現非常快的開關速度,從而可獲得更好的充電和轉換損耗,同時仍將MOSFET 保持在其電氣安全的工作范圍內。正如您在比較圖 13a 和圖 13b 時所看到的,在保持峰值電壓應力固定不變的情況下,可以將關斷能量損耗減少79%。在某些設計中,如圖 13b 所示,這種損耗降低可以在峰值效率點產生高達 4% 的效率提升。

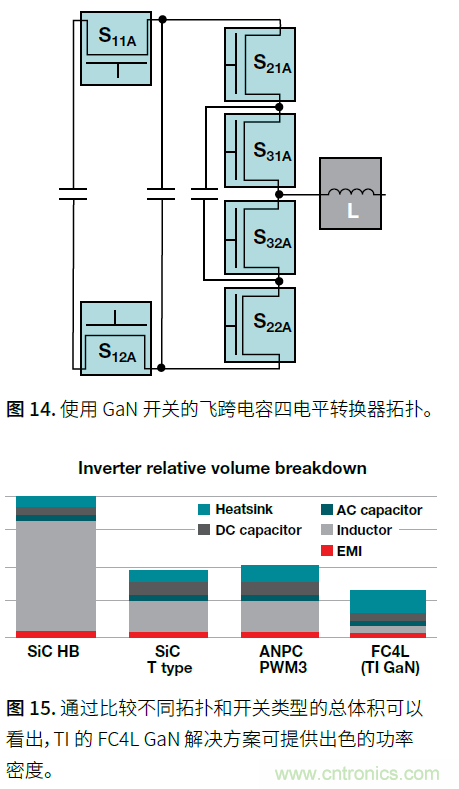

除了先進的柵極驅動器技術以外,還有大量機會可以通過拓撲創新來提高功率密度。圖 14 展示了飛跨電容四電平 (FC4L) 轉換器拓撲,該拓撲實現了許多關鍵的功率密度優勢,包括通過降低器件額定電壓、減小磁濾波器尺寸和改善熱分布來提高器件 FoM。這些優勢可轉化為改進的功率密度,如圖 15 所示。與使用 SiC 的其他拓撲相比,TI 解決方案通過使用這種特殊的拓撲,結合 GaN 的優勢和先進的封裝技術,大大減小了體積。

集成創新

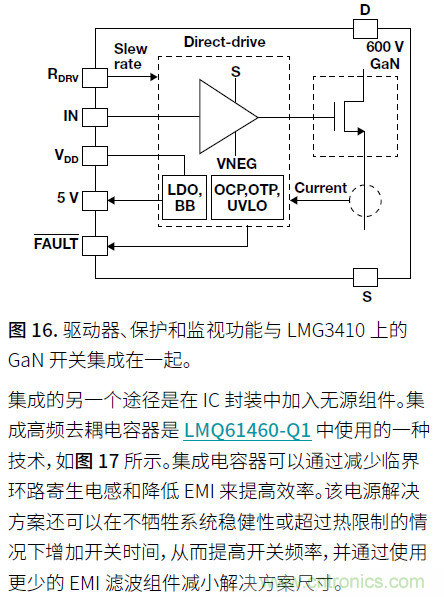

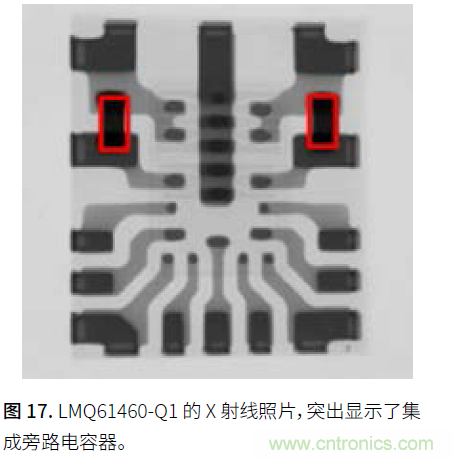

實現最佳功率密度的最后一個方法是集成。具有高性價比的集成減少了寄生效應,減少了物料清單,提高了效率并節省了空間。集成可適用于電源管理的多個方面。它可能需要在 IC 中添加更多的電路,在封裝中添加更多的組件,或者通過其他物理或機械方式在電源解決方案中封裝更多的組件。在這一領域中,一些技術領先的例子包括與 GaN FET 集成的驅動器、用于降低關鍵環路電感的電容器集成以及無源組件的 3D 堆疊。添加帶有開關功率 FET 的柵極驅動器有很多好處。開關柵極驅動環路電感減小,可使開關速度更高、運行更穩定、組件更少。GaN FET 尤其受益于這種集成。LMG3410 等器件還包括過流保護、過熱保護和監視等附加功能(請參見圖 16)。這種集成極大地簡化了電源管理解決方案,并使設計人員能夠實現 GaN必須提供的所有功能。

UCC12050 利用磁性組件集成來提供隔離式偏置電源,而無需外部變壓器。該方法減少了尺寸和設計復雜性并降低了 EMI。

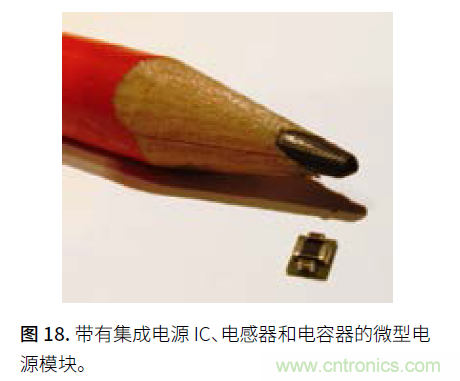

通過集成實現的最后一個例子是組件的 3D 堆疊,這通常發生在帶有集成無源組件的電源模塊中。圖 18以 TPS82671 為例。該器件將電源 IC 嵌入層壓基板中,并在頂部放置一個電感器以及輸入輸出電容器。這個極小的解決方案不需要其他組件。簡單的集成概念可以取得驚人的效果,節省 PCB 面積并簡化電源解決方案。

結束語

顯而易見,整個行業的發展趨勢功率密度越來越高。實現更緊湊的電源解決方案存在一些主要限制。要克服功率損耗和熱性能挑戰,就需要在開關性能、IC 封裝、電路設計和集成方面進行創新。每一種方式本身都有顯著改善功率密度的機會,但是每種技術都又彼此融合。因此,通過組合各個類別的技術,可以顯著提高功率密度。不妨設想一下我們最終能夠實現的這種產品,它們具有出色的開關器件 FoM 和業界領先的封裝熱性能,使用了多級拓撲并通過無源集成實現了最低環路電感。技術進步相互作用,并最終實現功率密度突破。利用 TI 的先進工藝、封裝和電路設計技術,現在可以在更小的空間內實現更大的功率,并以更低的系統成本增強系統功能。

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請電話或者郵箱聯系小編進行侵刪。