【導讀】可靠性在汽車電子中非常重要,而如今鑒于來自產品上市時間和成本縮減的壓力,采取在軟件虛擬樣機環境中相對于測試室內的物理樣機進行分析的方法顯得愈發必要。目前因軟件的存在,從而使電子和機械設計人員可進行更多的PCB模擬仿真方案。

汽車電子其實并非與其它復雜電子產品完全不同:多個中央處理器、網絡、實時數據收集,以及極為復雜的PCB。汽車行業的設計壓力與其它類型的電子產品相似:設計時間短,市場競爭激烈。那么汽車電子與例如一些高端娛樂產品電子之間有什么區別?天壤之別!如果PCB在娛樂產品中發生故障,人們的性命不受威脅;但要是在汽車中發生故障,人們的性命就岌岌可危了。因此,汽車電子部件的可靠性設計是設計過程中需要考慮的一個主要方面。

時間和費用壓力

與承受著設計時間和開發費用壓力的所有產品一樣,汽車部件也不例外。一項開發實踐能給電子產品公司滿足這些基本商業目標提供很大幫助,它是使用虛擬樣機來對設計進行分析,并且無需費用和時間來建立多種物理樣機,測試這些模型以及根據測試結果做出遞增修改。另外,影響產品可靠性的許多因素需要經過數周、數月或者數年的物理破壞才能發現。因此這些情況下的物理樣機不是可行的方式。即使在實驗艙內,你也不可能精準無誤地復制數年的物理振蕩、熱環境、震動和溫度循環破壞。

仿真是關鍵

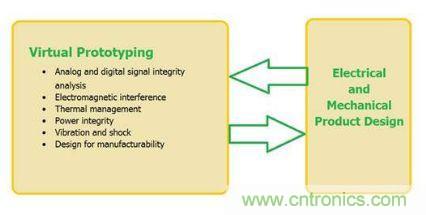

仿真,或者說虛擬樣機,已經成為了設計過程中越來越重要的步驟。正如前文所述,仿真不僅節省開發過程中的時間和費用,還能仿真出汽車苛刻環境中更長期的濫用效應。正如明導電子的Expedition Enterprise一樣,一個復雜的PCB系統設計解決方案含有多種形式的虛擬樣機功能,包括:

模擬和數字信號完整性分析

電磁干擾

熱管理

電源完整性

振蕩和震動

制造設計

利用了所有這些功能的一個慣例是:一位優秀的設計人員將在整個設計過程中使用所有功能,而非等到最后(圖1)。直至過程結束時才開始結合這些仿真結果來重新設計,浪費時間和精力并且容易妥協。將好的虛擬樣機整合進行設計過程會引起過度設計(即采用極為保守的設計方法),但通常這樣的結果是增加產品成本以及損耗性能,同時還不能保證持續的可靠性。讓我們來看看產品開發過程中三例好的虛擬樣機做法。

圖1:虛擬原型應當在整個設計過程中都加以使用

熱控制

影響可靠性的最關鍵的一點(這里是就性能而言)是熱。集成電路(IC)過熱會隨時間出現問題,汽車環境也會變得非常無情。例如,過熱發動機艙里的部件,或開車經過從密歇根州冬季直至亞利桑那州夏季這樣的氣候。從IC封裝開始,貫穿PCB,直至運行環境下的完整產品,都應能控制熱度。因此我們需要在設計的各個階段一直采用虛擬樣機功能,以確保我們有一個熱可靠的產品。

首先IC供應商通常分析元件包裝并提供熱特性模型。接著我們希望隨著設計展開對單機PCB進行分析。PCB設計人員通常需要其工作部件布局的分析,進而確定是否他們制造出了一塊很難被冷卻的板子。而且此工作不只是粗略的考慮到板子帶有的器件熱耗散和位置分布。由于散熱路徑很多(散熱器、電路板內層銅、傳遞、傳導和發散……),從PCB設計系統傳到熱分析的數據必須是完整的。分析軟件的設置和執行也必須相當直觀,因為你希望使用該軟件的PCB設計人員不必要是個熱學專家,并且不會延誤設計過程。

但是最終的虛擬樣機必須在能預期的汽車環境下對最終產品外殼里的單個或多個PCB工況下執行。這種分析常見于典型的機械計算機輔助設計(MCAD)系統對產品有完整物理定義的機械設計領域,完整定義包括外殼、安裝方法、散熱器和熱軌,及PCB等。PCB設計人員必須將PCB設計數據傳遞給機械設計人員,讓他們嵌入外殼。MCAD系統對元件及其引線等,以及完整產品的所有成分需要擁有完整的3D物理定義和熱特性。機械設計人員接著使用明導的FloTHERM這類軟件,運用計算流體力學并結合對流、輻射和熱傳導分析,來確定IC是否超出臨界溫度,以及是否可能引起可靠性或性能問題。

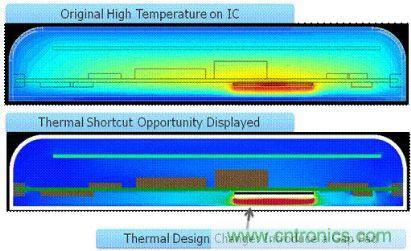

FloTHERM如今已經擴展到不僅能確定IC結溫溫度,還能給設計人員指導可能引起問題的原因以及如何解決問題。該軟件可找出“熱瓶頸”來顯示熱流路徑哪部分被限制。設計人員利用這一信息能找出可替代的元件安裝技術,以及PCB至外殼的更好熱傳導路徑等,從而緩解瓶頸。

另一個有價值的做法是確定“熱捷徑”,其能指出可加快散熱的潛在可能性設計方案。圖2的例子顯示了高熱IC的原始問題以及解決問題的捷徑確定。這種情況下在IC和外殼之間增加填充墊,能形成更直接的環境熱傳遞路徑。這個簡單的變化能使IC溫度降低74%。

圖2:確定熱捷徑能引導設計人員做出改變,使散熱發生很大變化

在PCB設計和機械設計領域使用復雜熱分析能帶來更好的熱管理和可靠性,且無需建立和測試多種物理樣機。這節約了大量時間和費用。另外,有了與設計系統緊密整合的方便易用的軟件,設計人員能快速利用多種“假設”場景進行實驗,并獲得性能更好的解決方案。

高加速壽命測試

車輛出現可靠性問題的另一原因是PCB的持續振動及隨后出現的組件引線和附件故障。一般可通過構建樣機并將它們放置在加速室,使PCB發生振動和溫度循環試驗,以檢測是否出現故障。隨著設計的進展,這種方法需要構建多個樣機,并且通常需要幾周甚至幾個月的時間才能完成在加速室對汽車零部件預期壽命的模擬。這是一項非常耗時且費用極高的過程,因此可靠性增強測試可能并不完整和全面。

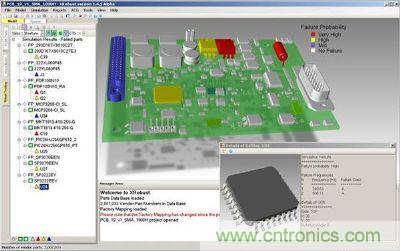

目前有軟件可以在虛擬樣機模式下開展同樣的測試。設計人員可利用這種軟件對PCB進行界定并輕松開展損耗仿真實驗。該軟件可在幾小時內完成復雜的分析,并指出可能出現的故障(圖3)。可對這些故障進行校正,并在新的設計版本中重新開展模擬。這種反復的過程可迅速獲得合適的可靠性解決方案。以色列國防部早期成功將該軟件部署在他們的新一代戰車上。

圖3:可以在數小時內完成振蕩、震動和溫度循環故障分析

電源完整性分析保證高可靠性

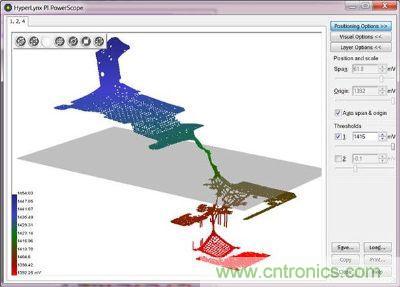

在電子產品設計中,電源完整性是一項越來越復雜的問題。幾年前,所有的IC都是在5伏的電壓下工作,您只需要一個5V電源和接地層即可為零部件提供充足穩定的電源。而如今,IC可在多個電壓模式下工作,電壓可低至0.9伏。因此,單個印刷電路板需要多個復雜的配電網來提供這些電壓和地線。為節省成本,計算機輔助設計人員不得不將這些多個配電網(PDN)放入盡可能少的接地層中。結果可能會出現像圖4一樣的配電網,內部空間非常狹窄(頸部起伏),但又需要為IC提供高電平電流。

圖4:電源完整性分析可確定可能出現的長期印刷電路板故障

空間狹窄可導致嚴重的可靠性問題,而這一問題可能幾年后才會顯現。電流過高會使空間溫度上升,從而導致PCB像保險絲一樣燒壞或爆板。而目前可在軟件中對這些配電網進行分析,并可確定虛擬樣機和高電平電流密度空間。然后設計人員便能夠對空間進行擴大或在相鄰層創建平行電流路徑,從而在維持IC充足電流供應的同時解決這一問題。

在測試室內通過使用物理樣機對電流密度問題進行測試并不實際,因為它可能在幾年后才能引發故障。而問題可能永遠不會顯現出來,導致隨后出現這方面的故障。

【推薦閱讀】

采用石墨散熱的紫米5000mAh雙向快充電源拆解

將PCB原理圖傳遞到版圖設計的六大技巧

全能12自由度IoT模塊設計:Dialog藍牙控制器+博世傳感器

(多圖) PCB設計:如何減少錯誤并提高效率

“爸爸再不陪我,我就長大了”——小騰機器人