【導讀】工業電機驅動中使用的電子控制必須能在惡劣的電氣 環境中提供較高的系統性能。電源電路會在電機繞組上導致電壓沿激增現象,而這些電壓沿則可以電容耦合進低電壓電路之中。電源電路中,電源開關和寄生元件的非理想行為也會產生感性耦合噪聲。控制電路與電機和傳感器之間的長電纜形成多種路徑,可將噪聲耦合到控制反饋信號中。高性能驅動器需要必須與高噪聲電源電路隔離開的高保真反饋控制和信號。

在典型的驅動系統中,包括隔離柵極驅動信號,以便將逆變器、電流和位置反饋信號驅動到電機控制器,以 及隔離各子系統之間的通信信號。實現信號隔離時,不得犧牲信號路徑的帶寬,也不得顯著增加系統成本。光耦合器是跨越隔離柵實現安全隔離的傳統方法。盡管光耦合器已使用數十年,其不足也會影響系統級性能。

變速電機驅動器在工業應用中的廣泛使用 要歸功于高效電源開關和具有成本優勢 的電子控制電路。設計上的困難則是用 低壓控制電路耦合高功率開關電路,而不犧牲抗噪性能 或開關速度。

現代開關逆變器的效率一般超過95%,所用功率晶體管 開關還可連接高壓直流軌高軌與低軌之間的電機繞組。 這一過程可以減少逆變器的損耗,因為功率晶體管工作 于完全飽和模式下,而該模式會降低傳導時的壓降和功 率損耗。開關過程中還存在額外的功率晶體管損耗,因 為在此期間,晶體管上有一較大的電壓,與此同時,負 載電流在高、低功率設備之間進行切換。功率半導體公 司設計出IGBT之類開關時間較短的晶體管,以減少這 種開關功率損耗。然而,這種較高的開關速度也會帶來 一些無用的副作用,比如開關噪聲增加。

在驅動器控制端,VLSI工藝的持續進步改善了混合信號 控制電路的成本和性能,為高級數字控制算法的廣泛應 用以及交流電機效率的提高創造了條件。提升性能付出 的代價是IC工作電壓從12 V至5 V降低至現在的3.3 V, 結果提高了對噪聲的靈敏度。這種傳統的噪聲過濾方法 通常不太適用,因為往往需要維持驅動系統的帶寬,而 帶寬一般都是一個關鍵的性能參數。

電機驅動逆變器環境

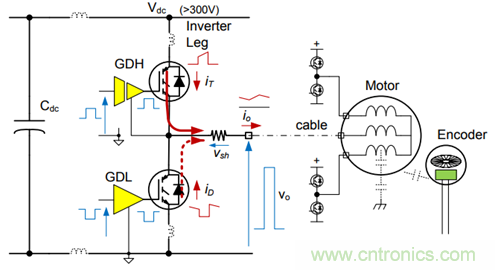

三相逆變器是一種功率電子開關電路,控制功率從直流 供電軌到三個交流電機繞組的流動。逆變器有三條相同 的腿,每條腿包括兩個IGBT晶體管和兩個二極管,如 圖1所示。每個電機繞組均連接至通過分流器連接高端 晶體管和低端晶體管的同一節點。逆變器使電機繞組在 直流總線的高壓軌和低壓軌之間切換,以控制平均電 壓。繞組具有極高的電感性,將阻擋電流的變化,因 此,當功率晶體管關閉時,電流將開始在連接至相反電 源軌的二極管中流動。這樣,即使逆變器功率設備和直 流鏈路電容中存在斷續傳導,也會有電流連續流到電機 繞組中。電機繞組阻抗充當來自逆變器的高壓脈沖寬度 調制方波輸出電壓的低通濾波器。

圖1. 包括寄生元件的逆變器電路。

將低壓控制電流連接至逆變器時存在巨大的困難。一個 基本問題是,高端晶體管發射器節點在高壓總線高供電 軌與低供電軌之間切換。首先,高端驅動器必須能夠驅 動相對于一個發射器(可能比共用輸入信號高300 V或以 上)的柵極信號。其次,通過分流器(vsh)的電機電流信 號必須從300 V或以上的共模電壓中提取出來。其他問 題將由電源電路中的寄生元件導致。當功率晶體管或二 極管的開關頻率超過1 A/ns時,即使是10 nH的PCB走線 電感也可能導致顯著的電壓(>10 V)。寄生電感和部件電 感會導致振鈴,結果使設備開關產生的噪聲脈沖的持續 時間變長。甚至電機電纜的高頻阻抗也可能帶來問題, 因為出于安全考慮,配電板可能離電機很遠。其他效應 包括噪聲從電機耦合到反饋傳感器信號中,其原因是快 速切換的繞組電壓波形。問題將變得更加嚴重,因為驅 動電路的功率額定值將增加電路板的物理尺寸,結果將 進一步增加寄生電感,甚至提高電流和電壓開關速率。

通過隔離控制和電源電路消除噪聲耦合現象,是應對這 一問題的主要工具之一。隔離電路的性能是決定驅動性 能的一個關鍵因素。在轉軸轉動時,轉軸位置編碼器將 產生頻率為100 kHz或以上的數字脈沖流。然而,在許 多情況下,編碼器上安裝的電路會提高設備的精度,并 使數據速率增加到10 Mbps以上。另外,跨越分流器的 反饋信號也可以隔離,方法是先把數據轉換成數字位 流,然后把該位流與低功耗電路隔離開來。這種情況 下,數據速率為10 Mbps至20 Mbps。

柵極驅動電路所需要的開關性能似乎并不高,因為電機 驅動逆變器的開關速率很少超過20 kHz。然而,需要在 高端設備和低端設備的開關信號之間插入一個死區,以 防止發生直通。死區為功率開關的開啟和關閉延遲以及 隔離電路所致延遲的不確定性的函數。死區延長會給逆 變器傳遞函數帶來更多非線性,結果將產生無用的電流 諧波,并可能降低驅動效率。

因此,跨越電源電路和控制電路之間的隔離柵發送數據 的方法不得在開關過程中帶來時序的不確定性,并須具 備較強的抗噪能力。

隔離器技術傳輸速率比較

隔離不得給整體系統性能帶來任何顯著的時序不確定性 或時序誤差。標準光耦合器的傳播延遲為微秒級,可能 因器件而異,因溫度和壽命而異。光耦合器技術在時序 性能方面存在一些根本的不足,而現代數字隔離器采用 完全不同的運算原則,其速率也更高。

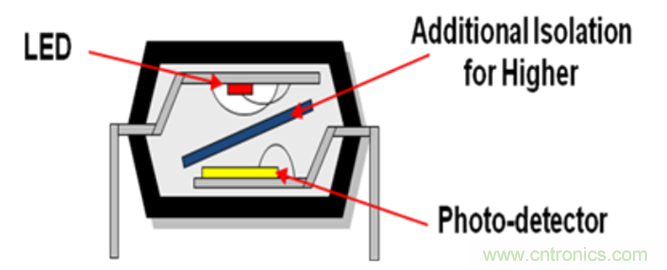

可以在有所折衷的情況下增加光耦合器的速率。光耦合 器的工作原理是,將來自LED的光發送至一種光學透明 的隔離材料,并用另一端的光電二極管檢測光。光耦合 器的速度與光電二極管檢波器的速率以及為其二極管電 容充電的時間直接相關。減少傳播延遲的一種方法是增 加發射的光量。通過提高LED電流,可以使延遲減少2 或3倍,但其代價是設備功耗會增加,每個數據通道最 高將達50 mW。

圖2. 光耦合器內部結構。

提高速度的另一種辦法是通過使用更薄的隔離柵來減少 光傳輸損耗。為了維持相同的隔離能力,需要增加一層 材料,但代價是成本也將增高。更快的光耦合器比標準 的低成本光耦合器要貴許多倍。

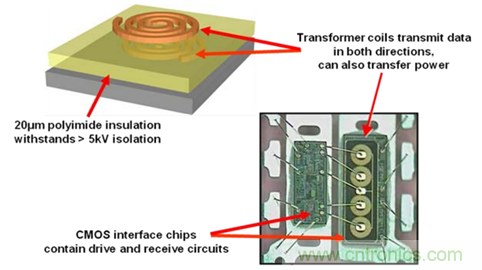

相反,數字隔離器則是采用標準的高速CMOS工藝,并 搭載隔離式片內微變壓器。其傳輸速率自然比光耦合器 快很多。較高的速度是電路和設計與生俱來的特點,不 需要更復雜、成本更高的隔離材料也可實現更高的速 度。變壓器可以以最高150 Mbps的傳輸速率傳遞數據, 傳播延遲低至32 ns,功耗<5 mW,開關速率為25 kHz或 以上。速度更快的另一個好處是,通道間的匹配優于 5 ns,比標準光耦合器高出了一個數量級,僅以大約一 半的單位通道成本即可實現比光耦合器快3至4倍的卓越 性能。

圖3. 基于變壓器的數字隔離器的結構。

隔離的抗噪性

在電機驅動系統中,隔離還提供了一個分離噪聲源的機 會,方法是以電流方式將噪聲從功率開關電路和控制電 路之中隔離開來。以下各項之間有安全隔離需求:高壓 總線、線路電壓和用戶界面,以同時保護人、保護其他 設備。還需要在功能上使高端開關和低端開關與控制電 路相隔離。隔離元件必須能提供必要的隔離,同時也需 對嘈雜環境不敏感。

衡量隔離器分離地域之間高速噪聲的能力的指標一般稱 為共模瞬變抗擾度(CMTI)。CMTI旨在衡量一個隔離器 在隔離器數據通信不被噪聲打斷的情況下,對隔離柵中 的電壓噪聲的抑制能力。其單位是kV/s瞬變。

電壓瞬變噪聲跨越隔離柵的路徑一般是寄生電容跨過隔 離器中的隔離柵。光耦合器的CMTI一般較差,為 15 kV/s。一些現代數字隔離器采用電容耦合數據隔離 技術,其信號和共模噪聲使用同一路徑。基于變壓器的 隔離器(如ADI的iCoupler數字隔離器)的信號路徑不同于 噪聲路徑,其CMTI的值一般為50 kV/s或以上。 隔

隔離材料和可靠性

數字隔離器采用晶圓CMOS工藝制造,僅限于常用的晶 圓材料。非標準材料會使生產復雜化,導致可制造性變 差且成本提高。常用的絕緣材料包括聚合物(如聚酰亞 胺PI,它可以旋涂成薄膜)和二氧化硅(SiO2)。二者均具 有眾所周知的絕緣特性,并且已經在標準半導體工藝中 使用多年。聚合物是許多光耦合器的基礎,作為高壓絕 緣體具有悠久的歷史。

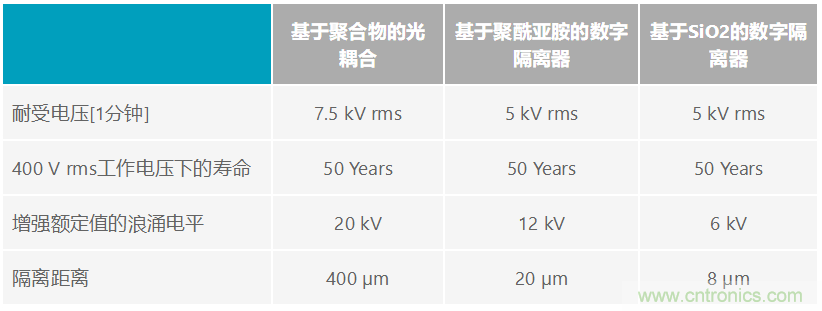

安全標準通常規定1分鐘耐壓額定值(典型值2.5 kV rms 至5 kV rms)和工作電壓(典型值125 V rms至400 V rms)。 某些標準也會規定更短的持續時間、電壓浪涌(如10 kV 峰值并持續50 μs)作為增強絕緣認證的一部分要求。

表1. 隔離材料性能比較

聚 合物/聚酰亞胺隔離器可提供最好的隔離特性(見表1)。 聚酰亞胺數字隔離器與光耦合器類似,在典型工作電壓 下,工作壽命超過電機,額定使用壽命為50年。SiO2隔 離器的工作壽命與之接近,但是,對高能浪涌的保護能 力卻較弱。

在高溫連續使用的情況下,影響光耦合器壽命的可能不 是隔離材料的分解而是LED磨損。當溫度>85°C時,工 作1萬小時,光耦合器的電流傳輸比(CTR)將下降10%至 20%。10萬小時時,CTR可能會下降一半或以上。

集成可能性

光耦合器LED和優化的光檢波器不兼容低成本CMOS技 術。要集成帶去飽和檢測功能的柵極驅動、用- ADC 實現隔離電流檢測以及多向數據流等其他功能,就必須 采用多芯片解決方案,結果將使帶這些功能的光耦合器 變得非常昂貴。采用CMOS技術和隔離式變壓器的數字 隔離器可以隨著集成度的提高而自然而然地添加這些功 能。由于變壓器也可用來發射隔離功率,因此,可從相 同的封裝發射高端功率,而無需會給某些應用帶來問題 的自舉。目前,市場上有基于變壓器的數字隔離器,在 單個封裝中集成了dc/dc轉換器、- ADC、柵極驅動 器、I2C、RS-485收發器、RS-232收發器和CAN收發 器,使電機控制系統同時實現了尺寸和成本的優化。

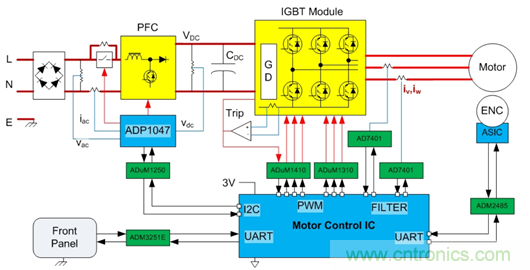

實用的應用電路

展示了柵極驅動、通信和反饋信號隔離的典型驅動電路 如圖4所示。在該系統中,隔離的- ADC用來測量電 機繞組電流,數字位流則由電機控制IC上的數字過濾電 路進行處理。位置編碼器包含一個ASIC,由其通過一 個隔離式RS-485接口將位置和速度數據發送給電機控制 IC。其他隔離式串行接口包括連接PFC的I2C接口以及連 接前面板的隔離式RS-232鏈路。在此例中,PWM信號 與逆變器模塊隔離,IGBT由一個嵌入該模塊中的電平 轉換柵極驅動器驅動。

圖4. 典型的中型工業電機驅動系統。

推薦閱讀: