【導讀】如今,碳化硅用于要求苛刻的半導體應用,如火車、渦輪機、電動汽車和智能電網。由于其物理和電氣特性,基于SiC的器件適用于高溫、高功率密度和高工作頻率是常見要求的應用。盡管 SiC 功率器件推動了電動汽車、5G 和物聯網技術等要求苛刻領域的進步,但高質量 SiC 基板的生產給晶圓制造商帶來了多重挑戰。

如今,碳化硅用于要求苛刻的半導體應用,如火車、渦輪機、電動汽車和智能電網。由于其物理和電氣特性,基于SiC的器件適用于高溫、高功率密度和高工作頻率是常見要求的應用。盡管 SiC 功率器件推動了電動汽車、5G 和物聯網技術等要求苛刻領域的進步,但高質量 SiC 基板的生產給晶圓制造商帶來了多重挑戰。

令人驚訝的是,的潛力仍在我們面前。基于碳化硅 半導體作為技術的基礎,將繼續在汽車、消費電子、航空航天和醫藥等各個領域取得重大進步。目前,汽車應用主導著SiC市場,占整個功率SiC器件市場的75%以上。SiC 的加速采用導致 2021-2027 年預測期內的復合年增長率為 34%。

碳化硅應用

SiC是先進半導體的襯底材料,特別是 電力電子,以管理電子設備不斷增長的需求。它允許更高的擊穿電壓15×,介電擊穿場強10×導熱率提高3×。此外,SiC 的電流密度高出 2× 至 3×并允許更高的工作溫度(高達 400°C,而硅為 150°C)。

由于其在高溫、電壓和功率水平下的性能,各行各業對 SiC 半導體的需求更高。例如,SiC電源用于數據中心,以顯著減少冷卻系統所需的電量。 不間斷電源系統 還保證了恒定、可靠的電源。另一個應用是5G基站的增強功率需求,它處理越來越多的數據。SiC 半導體以更小的尺寸提供更高的功率,用于兆赫茲開關。

對汽車行業的好處

汽車行業受益于 SiC 在以下應用中的優勢:

? 車載電池充電器:在此應用中,SiC 可以將功率提高一倍,同時將尺寸減半。

? 車載 DC/DC 轉換器:SiC 用于將車載電池電壓轉換為干凈的 12 VDC 總線,為車載設備供電。

? 動力總成:在這里,SiC 有助于將開關損耗降低到 80% 以下,尺寸縮小 30%。這導致更小的電池(更輕的重量,更少的熱量)和更長的范圍。

? 非車載直流快速充電站

該行業的障礙不僅來自滿足未來五年需求所需的硅片數量龐大,還來自修改晶圓參數以匹配硅片參數。當前和下一代生產技術將受到更嚴格的公差和標準的推動。為了克服這些障礙,創新至關重要。

Pureon的碳化硅制造解決方案

由于市場的目標是功率器件價格與硅基器件持平,因此SiC襯底生產商有動力提高工藝效率并降低晶圓生產成本。此外,基于SiC的應用和所有其他類型的半導體需求量極高,因此需要在制造過程中進行創新。

大多數制造商認為,減少加工時間或使用較便宜的耗材將節省成本。然而,通過提高產量,將大大降低擁有成本。整個制造過程受到耗材和表面處理選項的影響。在優化產量的過程中,墊子、漿料和模板在運行和批次之間的均勻性至關重要。二十年的SiC市場產品開發和Pureon的半導體經驗幫助公司克服了制造障礙。

圖1:制造碳化硅晶圓(:Pureon)

優化和提高產量的解決方案

Pureon通過自己的拋光和表面實驗室進行測試并生成數據,因為它是一家具有內部晶圓加工能力的耗材制造商。此功能為客戶提供了具有代表性的數據,以降低新產品測試和鑒定的風險,并大大縮短了Pureon的開發周期時間。因此,晶圓制造商工廠的測試和驗收過程加快了。

直徑為200毫米的晶圓需要全新的制造工藝和機械。在流程的每個階段都引入了新的制造技術,以創建滿足這些新要求的大批量制造工藝。Pureon的理想定位是為SiC晶圓生產商提供下一代解決方案,通過提高生產力和降低擁有成本來實現市場的成熟。憑借更短的循環時間和更長的易損件壽命,Pureon 的解決方案優化和提高了產量。

Pureon解決方案的使用地點

必須首先切割單晶或錠的晶圓坯料,以準備用于器件制造的SiC基板。實現此目的的主要方法是使用多線鋸從 SiC 鑄錠上切割晶圓坯料,細線與金剛石磨料漿一起高速運行。圖1顯示了制造SiC晶圓的一般工藝流程。

在制造晶圓的過程中,在線鋸步驟中成功切割出高質量的坯料可能是關鍵的一步,因為后期晶圓形狀的改進非常具有挑戰性。在線鋸工藝方面,Pureon 提供油基和非油基金剛石磨料漿作為選擇。為了進一步改進這一過程,Pureon 與線鋸原始設備制造商和客戶密切合作。漿料的專有化學成分和分類鉆石可確保批次間的一致性,從而在客戶現場實現可重復的工藝,并提高晶圓產量和質量。

高表面質量和令人印象深刻的切削率

使用包括金剛石和拋光墊在內的拋光漿料對晶圓進行機械拋光是生產SiC基板的下一個重要步驟。在雙面、單面或雙面和單面拋光工具的組合上,執行典型的工藝。該生產步驟的結果是晶圓非常平坦,并且在準備進行終拋光時具有低粗糙度。

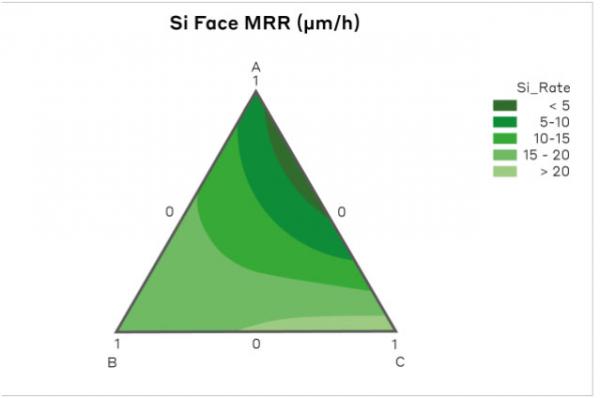

長期以來,制造金剛石漿料一直是 Pureon 創新團隊的首要任務。該企業已經找到了高度優化的配方,可以調節各種SiC基板面上的材料去除率。Pureon開發了用于研磨SiC晶圓的新解決方案,同時可實現高表面質量和令人印象深刻的庫存去除率。

圖 2:使用 3 μm 單晶金剛石的三組分混合物設計中的代表性硅面 MRR(μm/小時)響應表面(:Pureon)

使用 CMP 拋光墊獲得更好的效果

化學機械拋光(CMP)是SiC晶圓制造中一個重要階段的名稱。該工藝步驟的目的是準備用于外延生長的基板表面,無需或很少對晶圓形狀進行修飾。這通常是通過使用高反應性化學拋光漿料和聚氨酯基或聚氨酯浸漬毛氈型拋光墊僅從晶圓表面去除幾微米來實現的。在單面批處理工具中,晶圓被輸送到拋光墊并使用模板固定。在單晶圓工具中,晶圓使用真空卡盤和背膜固定。這些晶圓載體的材料必須對拋光漿料的高反應性化學具有很強的抵抗力,因為它們會暴露在拋光漿料中。

為了降低擁有成本并延長使用壽命,Pureon 不斷創建用于此工藝的晶圓模板和薄膜。由于Pureon與業界的密切合作,兩種用于SiC CMP的新型拋光墊已投放市場。由于這些新的CMP拋光墊,CMP程序現在更有效率并產生更好的結果。

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請聯系小編進行處理。

推薦閱讀: