【導讀】隨著消費者和商業應用對快速通信需求的不斷增長,射頻器件的工作頻率要求也變得越來越高,這給射頻器件的設計師們帶來了諸多挑戰——一方面需要縮小濾波器的尺寸,以適配更小的設備尺寸和更短的波長;另一方面還需要確保元件的高性能。雖然表面貼裝技術(SMT),特別是微帶安裝,可滿足以上要求,但需要注意的是,不是每個SMT微帶濾波器都是一成不變的——您可以與濾波器供應商就基板的類型、電鍍技術和拓撲結構等進行商討以盡可能地縮小元件尺寸、提高元件性能。過去的幾十年來,樓氏電容(KPD)對此給出的建議是:利用薄膜技術進行產品開發。

隨著消費者和商業應用對快速通信需求的不斷增長,射頻器件的工作頻率要求也變得越來越高,這給射頻器件的設計師們帶來了諸多挑戰——一方面需要縮小濾波器的尺寸,以適配更小的設備尺寸和更短的波長;另一方面還需要確保元件的高性能。雖然表面貼裝技術(SMT),特別是微帶安裝,可滿足以上要求,但需要注意的是,不是每個SMT微帶濾波器都是一成不變的——您可以與濾波器供應商就基板的類型、電鍍技術和拓撲結構等進行商討以盡可能地縮小元件尺寸、提高元件性能。過去的幾十年來,樓氏電容(KPD)對此給出的建議是:利用薄膜技術進行產品開發。

簡言之,薄膜是一種用于制造電子元件的材料層,其厚度一般從幾納米到幾微米不等。由于用薄膜構建的電路是在陶瓷基底上通過光刻技術創建的分布式元件結構,因此與其他濾波器開發技術(如在PCB上印刷)相比,具有以下優勢:

高精度的圖案設計

高精度的濾波器結構,零部件之間的差異小,損耗低

能夠開發出更緊湊的元件

此外,由于陶瓷材料自身的特性能有效地減緩波的速度,因此我們可以縮小波長,從而使濾波器的物理尺寸小于信號在自由空間的波長尺寸。這使薄膜成為對精度和準確性有極高要求的高頻射頻器件的絕佳選擇。然而,這一方法也面臨一些挑戰,我們必須仔細考慮尋求解決方案。對此,我們將展開詳細探討。

樓氏電容(KPD)的專家助您克服薄膜挑戰

為了縮小電路尺寸并降低成本,大多數現代系統都不是主動冷卻的。這意味著電路中的所有元件需要在很寬的溫度范圍內良好運行,這使得溫度穩定性成為挑選適用薄膜材料時的關鍵考慮因素。簡言之,薄膜濾波器中使用的陶瓷必須是專門設計的,以盡量減少由于溫度變化造成的性能差異。在使用氧化鋁等現成材料時,保證溫度穩定性是一個問題;但若您與樓氏電容(KPD)合作,這將不再是問題——因為我們從原材料階段即進行垂直整合,我們所有的基板陶瓷設計都是溫度穩定型的。

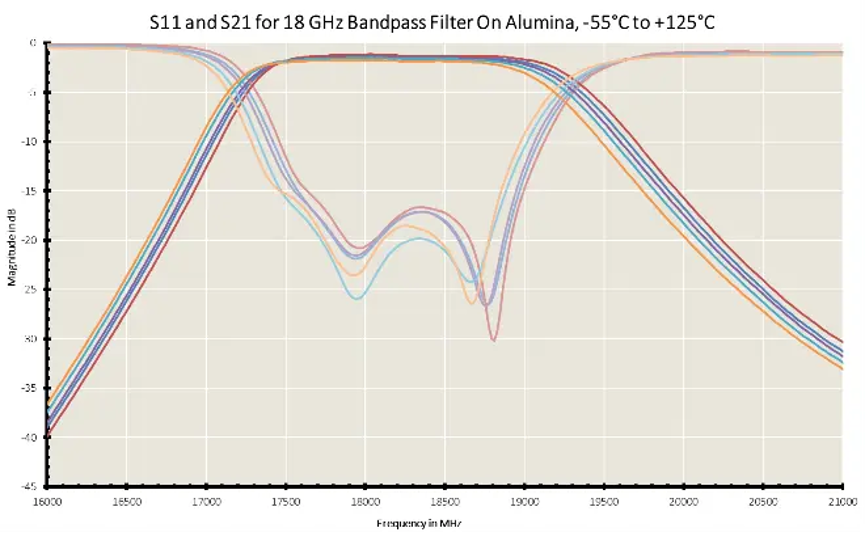

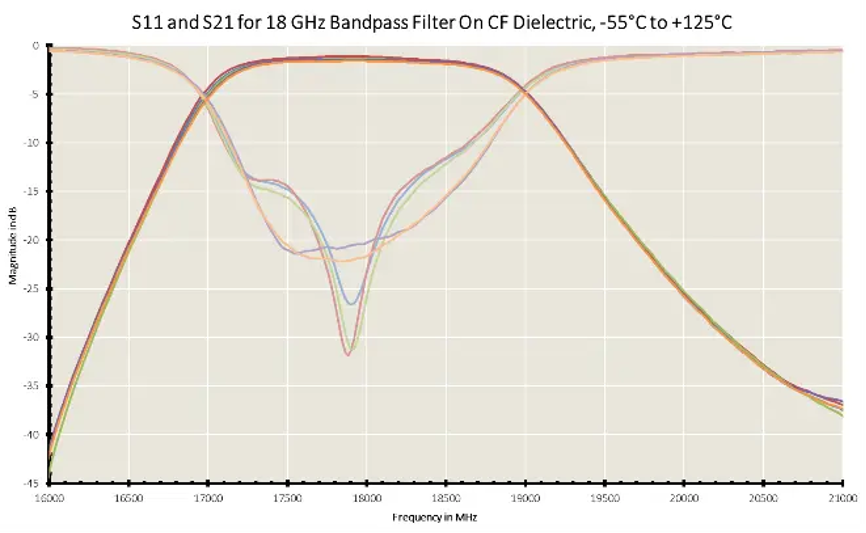

此外,我們花費大量時間就基于各類基板的微帶濾波器的溫度穩定性進行了測試。圖1和圖2是兩個18GHz帶通濾波器設計的示例比較——其中一個批次是基于我們的CF基板,另一個則是在氧化鋁板上完成的。我們測量了從-55℃到+125℃溫度范圍內的濾波器反應。

圖1. 基于氧化鋁板的微帶通濾波器的反應

圖2. 基于CF介質基板的微帶通濾波器的反應

如上圖所示,盡管溫度變化范圍很寬,但CF元件的性能變化并不大。這是因為我們的定制陶瓷在設計時考慮到了溫度的穩定性——如果您需要在一定的工作溫度范圍內具有可靠的、可預測的性能的元件,這一點就非常重要。

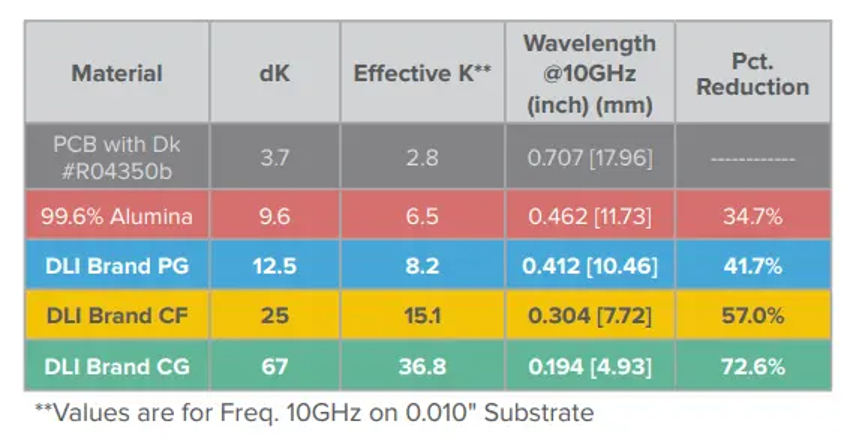

如今使用薄膜的另一個挑戰是能實現多大的尺寸縮小。同樣,基于樓氏電容(KPD)的定制陶瓷材料,我們可以設計出比基于氧化鋁的元件小得多的元件。

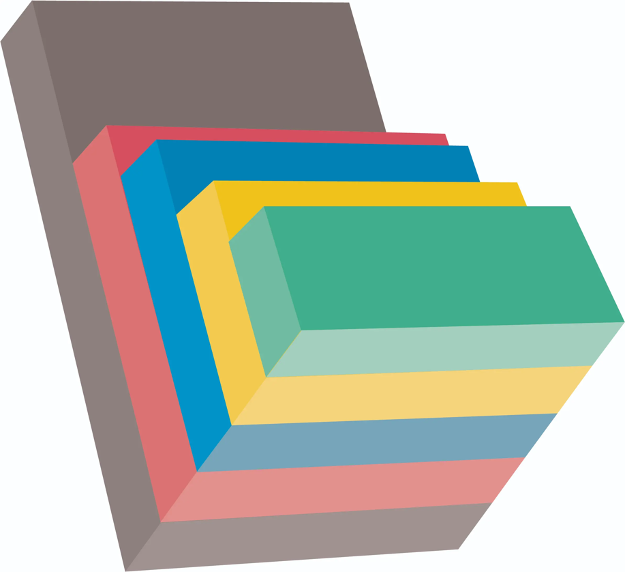

圖3. 兩種普通基板與三種樓氏電容(KPD)定制陶瓷基板的比較

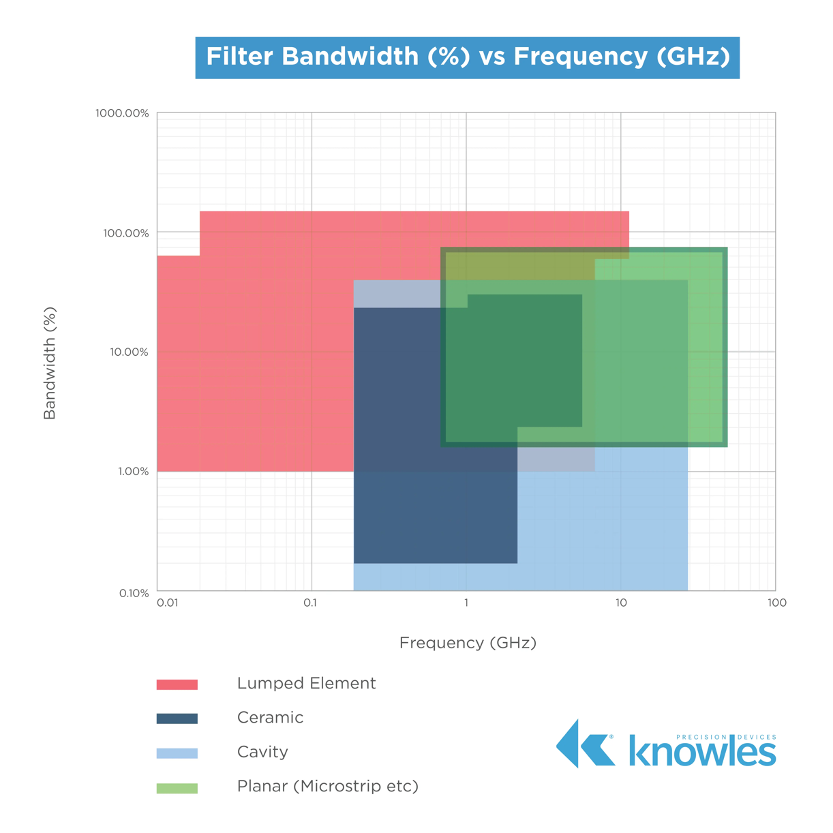

很明顯,使用薄膜設計的濾波器具備幾項關鍵優勢,特別是對于在高頻下工作的射頻元件。但要充分利用這些優勢,我們需要注意所選基板的材料特性。對于樓氏電容(KPD)來說,薄膜開發已經不是什么新鮮事了,我們利用圖4所示的薄膜微帶技術可提供從1GHz到42GHz(甚至更高)的各種帶通、低通和高通濾波器。

圖4. 綠色區域為樓氏電容(KPD)的微帶濾波器所覆蓋的頻率范圍

樓氏電容(KPD)憑借在薄膜領域的多年開發制造經驗,不僅可以指導客戶選擇適用的基板,而且我們的專業材料科學家已經開發出了許多用于薄膜開發的定制陶瓷,其熱性能明顯優于大多數工業標準陶瓷。此外,我們的薄膜基板具有足夠高的介電常數(K),在溫度穩定性方面優于氧化鋁等現成基板,是小型化和溫度穩定性應用的理想選擇。我們的客戶還可借此開發出比使用氧化鋁更小的射頻元件。

文章來源: Knowles樓氏電容

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請聯系小編進行處理。

推薦閱讀: