【導讀】隨著便攜式電子產品、“智能設備”和汽車電子產品的不斷普及,對 IC 中嵌入模擬功能的需求也不斷增加。這推動了對特定模擬技術的需求,這些技術在整個半導體市場中所占的份額越來越大。

隨著便攜式電子產品、“智能設備”和汽車電子產品的不斷普及,對 IC 中嵌入模擬功能的需求也不斷增加。這推動了對特定模擬技術的需求,這些技術在整個半導體市場中所占的份額越來越大。

經過一些簡化,模擬技術可以分為三個主要類別:

高功率BiCMOS:主要目標是功率器件的RDSON和擊穿電壓。通常具有非常廣泛的元件類型(雙極、CMOS、LDMOS 和 DEMOS 器件),涵蓋從低壓(LV,幾伏)到極高電壓(HV,數百伏)的應用。

高速BiCMOS:主要目標是雙極器件的速度,以支持高達數百GHz的高速應用。

模擬 CMOS:主要特點是高密度 CMOS 邏輯,以及低寄生、低噪聲和高質量無源器件。它們往往是 CMOS 技術的“衍生物”。

靜電放電 (ESD) 是靜電電荷從人體轉移到物體,會在短時間內(數百納秒)產生高電流(幾安培)。ESD 事件可能是由 IC 在制造過程中的人為處理/測試引起的,并可能導致災難性的損壞。為了保證處理/測試時的 ESD 魯棒性,每個 IC 都經過標準 ESD 測試,通常是人體模型 (HBM) 和充電器件模型 (CDM)。

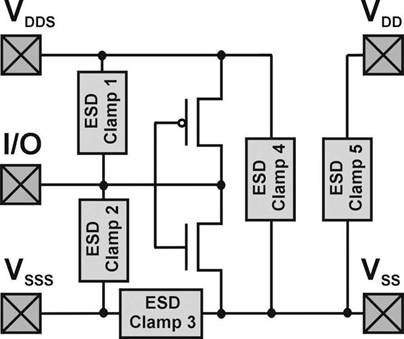

為了達到所需的 ESD 魯棒性水平,在每個焊盤上添加了專用片上電路(通常稱為“ESD 保護”或“ESD 鉗位”),以將 ESD 能量吸收到受保護電路的安全水平。在典型的 ESD 保護實施中,每個焊盤到焊盤組合必須具有通過 ESD 保護的有效 ESD 放電路徑(圖 1)。模擬技術在 ESD 魯棒性設計方面提出了許多挑戰。

ESD 技術挑戰

CMOS 和模擬技術之間的一個根本區別在于后者通常是模塊化構建的。這允許 IC 設計人員僅選擇可用工藝掩模的一部分,以定制設計需求(并非給定工藝中可用的所有組件都可以用于設計)。

從 ESD 設計的角度來看,這意味著 ESD 設計人員必須使用不同的掩模組支持相同的 ESD 應用。這可能非常具有挑戰性,因為 ESD 保護的實際行為很大程度上取決于掩模組。換句話說,可能需要構建同一 ESD 保護的多個版本,具體取決于可用的掩模組。

模擬技術的另一個具有挑戰性的方面在于利用模型。的 CMOS 技術的使用壽命只有幾年,而模擬技術的使用壽命可能為 10-15 年,甚至 20 年。在此生命周期內產生的應用組合對于 ESD 設計來說是一個相當大的挑戰。

漏極擴展 MOS 的ESD 設計挑戰

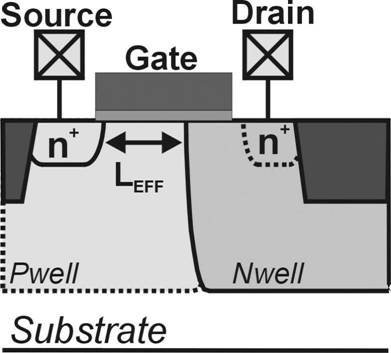

漏極擴展 MOS (DEMOS) 是一種在高摻雜漏極區域或漏極擴展中添加同類型低摻雜區域的器件(圖 2)。這會影響額定電壓(即擊穿增加)和漏極-柵極壓降(與柵極氧化物可靠性相關)。另一方面,這種類型的設計會降低驅動電流特性,因為通道通常沒有針對該結進行優化。更復雜的版本是橫向擴散 MOS (LDMOS),具有更好的電流驅動特性。

從 ESD 角度來看,DEMOS 晶體管具有非常低的 ESD 魯棒性,即在 ESD 條件下承受高電流密度的能力。DEMOS 的 ESD 弱點是高效 ESD 設計的主要挑戰,因為它需要特殊的 ESD 保護電路,該電路在 ESD 事件期間不會使用 DEMOS 晶體管(這會影響面積)。過去 15 年中的多項研究已經解決了這個具體問題,這也得益于在的 CMOS 技術中使用這些組件。

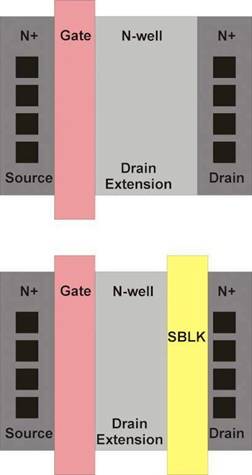

近的一項工作 [1] 表明,阻斷高摻雜/低摻雜漏極區域(圖 3 中的“SBLK”區域)上的硅化過程可以顯著提高 DEMOS 晶體管的 ESD 魯棒性。

這種結構基本上增加了漏極側的電阻。雖然其具體影響相當復雜,但它可以被視為一種通過器件整個寬度上的 ESD 電流分布防止電流傳導不均勻的方法。

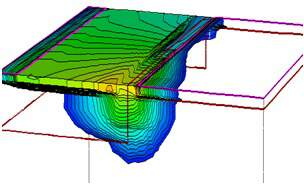

3 維 TCAD 電熱仿真清楚地描繪了沿器件整個寬度的均勻 ESD 電流分布,以及漏極區域硅化物的阻擋(圖 4)。這將允許具有這種結構的 DEMOS 耗散一些 ESD 能量,從而減少對 ESD 保護設計的限制。

高壓有源 FET

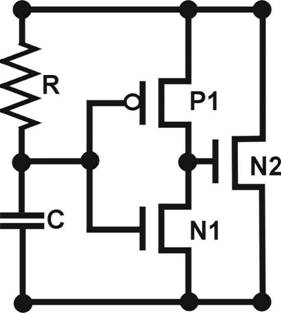

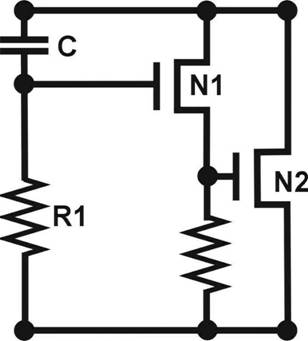

“有源 FET”是非常流行的 ESD 保護器件,通常用于低壓應用。該名稱指的是在有源工作模式下 ESD 電流通過 MOS 器件分流的事實。該模式僅在 ESD 條件下通過 ESD 事件檢測器啟用。該電路定時在 ESD 事件的整個持續時間(1-2 微秒)內保持導通狀態。

在 CMOS 技術中,氧化物和漏極結共享相同的額定電壓,通態是通過漏極與柵極的瞬態耦合來實現的。圖 5 顯示了該概念的基本實現。

對于高壓器件(如前面提到的 DEMOS 和 LDMOS),漏極額定值可能遠高于柵極額定值(例如,漏極額定值為 20V,而柵極額定值僅為 3.3V)。因此,如圖所示的電路將無法工作,因為漏極和柵極基本上具有相同的電壓,從而導致柵極可靠性問題(圖 5)。

需要一種方法來分壓焊盤電壓以獲得適當的柵極電壓。這可以通過源跟隨級來實現(圖 6)。該方案允許典型的高壓器件在正常的漏極和柵極工作額定值內工作。此外,與電路相比,它還具有兩個顯著優勢(圖 5):

電容要小得多,因為它驅動的晶體管要小得多。

開啟/關閉時間常數是分開的,并且可以單獨優化。

高壓可控硅整流器 (SCR)

可控硅(SCR)是pnpn結構。憑借嵌入該 pnpn 結構中的垂直 pnp 晶體管和橫向 npn 晶體管的相互耦合,SCR 成為 ESD 功耗方面有效的器件。一旦兩個雙極晶體管之一開啟,另一個雙極晶體管也會開啟,依此類推。

參考圖 2,通過在漏極阱擴展內添加高摻雜 P 型擴散,將 SCR 集成到任何 DeMOS(或 LDMOS)中都非常簡單。從圖6中可以看出,形成了npn和pnp相互耦合的pnpn結構。此外,柵極的存在可用于進一步調整 HV-SCR ESD 特性。

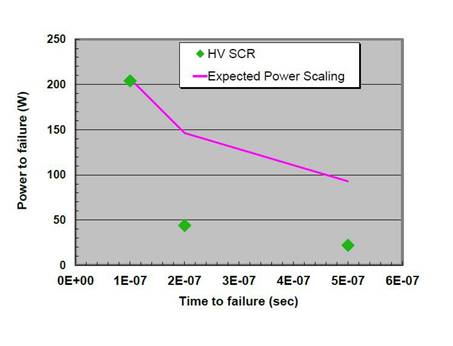

SCR 類型的根本問題是隨著所施加 ESD 應力的脈沖寬度增加,它們保持功率縮放特性的能力 [2]。更具體地說,根據 SCR 在 100ns ESD 脈沖下消耗的功率,人們預計 [2] 在 200ns 和 500ns ESD 脈沖下會消耗一定的功率。

然而,200ns 和 500ns ESD 脈沖下的實際功耗遠低于預期(圖 8)。這是一個重大問題,特別是在 ESD 脈沖源自系統級事件的情況下,其中應力持續時間可能大大超過標準 HBM 事件的持續時間。

高壓雙極

正如高壓 SCR 所強調的那樣,高壓雙極器件也無法避免較差的縮放功率縮放特性。如圖 9 所示,實際功耗從 100ns 開始就不遵循功率縮放定律。

除了與設計為 ESD 保護電路的高壓雙極器件相關的功率縮放問題外,還需要考慮與高壓雙極器件相關的另一個方面:由與相鄰焊盤相連的 N 擴散形成的寄生雙極器件。

參考圖 10,焊盤(PAD1 和 PAD2)通常具有以公共接地 (GND) 為基準的 ESD 保護。如果發生從 PAD1 到 PAD2 的 ESD 事件,ESD 電流(圖 10 中的紅色實線)將從 ESD 保護 1 流經公共 GND 和 ESD 保護 2,到達 PAD2。隨著 N 擴散與 PAD1 和 PAD2 相關,現在形成了寄生 npn 雙極(公共 p 基板充當雙極的基極),它可以在 ESD 事件期間傳導電流,并終失效。

此配置的主要問題是由于 ESD 保護 2 中流動的 ESD 電流,寄生雙極(公共接地)的基極具有升高的電勢。這使得寄生雙極非常容易被觸發,因此,容易失敗。

與 CMOS 技術不同,在模擬技術中,使用多個 N 型擴散來支持許多不同的額定電壓和隔離技術是很常見的。因此,N 型擴散的任何排列都會在類似于圖 10 所示的情況中產生寄生。考慮到發射極、集電極、基極類型的數量和幾何效應,很可能在一個給定的技術。這對于 ESD 設計來說是相當具有挑戰性的,因為 ESD 保護網絡必須能夠充分保護上述寄生效應。

ESD 資格挑戰

“片上”系統級要求

為了保證 IC 制造過程中對 ESD 事件的魯棒性,需要執行 HBM 和 CDM 測試。過去幾年,出現了一種新趨勢,要求在 IC 級提供系統級 ESD 保護。通常,系統級 ESD 保護是在系統級解決的,方法是在電路板上(靠近 ESD 應力源)放置專用瞬態電壓抑制器 (TVS) 電路。這一趨勢背后的基本原理是,如果單個 IC 具有 ESD 系統級魯棒性,則可以消除 TVS(從而降低成本和系統設計復雜性)。

不討論為什么這個原理有缺陷,這些要求對 IC 級 ESD 設計的影響是巨大的,不僅在 ESD 面積方面,而且在設計復雜性和所需的學習周期方面。

定制 ESD 級別要求

IC 級 ESD 穩健性的典型 ESD 級別要求是 2000V HBM 和 500V CDM。盡管已明確證明 1000V HBM 和 250V CDM 在當今的制造環境中可提供非常可靠的 ESD 設計,但某些客戶可能需要在選定引腳上具有 >8KV HBM 性能,以處理未指定的系統級事件。這些要求的影響在面積和開發時間方面再次非常重要。

可持續發展戰略

模擬技術組件產品組合的廣度以及隨后需要保護的大量應用并不適合滿足所有要求的“單一 ESD 策略”。因此,模擬技術領域的 ESD 工程師正在研究所有 ESD 保護策略,仔細權衡利弊,以找到合適的解決方案。

有源 FET:它們在低壓應用中非常有效且受歡迎。然而,對于高電壓應用,低 FET 驅動電流和大面積的結合使其吸引力下降。

基于擊穿的器件:它們依賴于寄生雙極 npn 或 pnp。由于出色的面積/ESD 性能權衡,基于 Npn 的器件非常受歡迎。主要缺點是難以控制過程變化的性能。

SCR:這些解決方案在面積/ESD 性能方面是有效的,并且非常易于設計。然而,從 DRC-LVS 的角度來看,固有的閂鎖風險和實施困難在一定程度上限制了它們的使用。

自我保護:該解決方案在大型輸出驅動器的情況下非常有效,該驅動器也可以設計為承受 ESD 事件。缺點是需要在 IP 和 ESD 之間進行協同設計。

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請聯系小編進行處理。

推薦閱讀: