【導讀】傳統的推挽式和反激式轉換器等隔離式輔助電源解決方案采用笨重、龐大且易受振動影響的變壓器,設計布局也因此變得復雜。帶有外部變壓器的隔離式輔助電源解決方案的設計也會影響性能效率,并會導致較高的輻射電磁干擾 (EMI)。

引言

一種優化汽車或工業設計的策略是縮小電源單元的尺寸,通過減少物理材料和分立元件的數量,在系統級別節省成本。

傳統的推挽式和反激式轉換器等隔離式輔助電源解決方案采用笨重、龐大且易受振動影響的變壓器,設計布局也因此變得復雜。帶有外部變壓器的隔離式輔助電源解決方案的設計也會影響性能效率,并會導致較高的輻射電磁干擾 (EMI)。

得益于變壓器設計方面的突破,集成電路設計人員能夠將變壓器和硅器件完全集成到一個封裝中,從而顯著縮減隔離式直流/直流電源的高度和尺寸。終端用戶無需設計變壓器或降低系統性能,即可獲得小型輕量級的隔離式電源模塊,實現較高功率密度。

本文將介紹三個汽車和工業應用的基本功能、隔離式直流/直流電源對這一功能的重要性,以及德州儀器的新型 UCC33420-Q1 電源模塊如何助力設計高效的隔離式直流/直流電源。

用于 BMS 的隔離式直流/直流電源

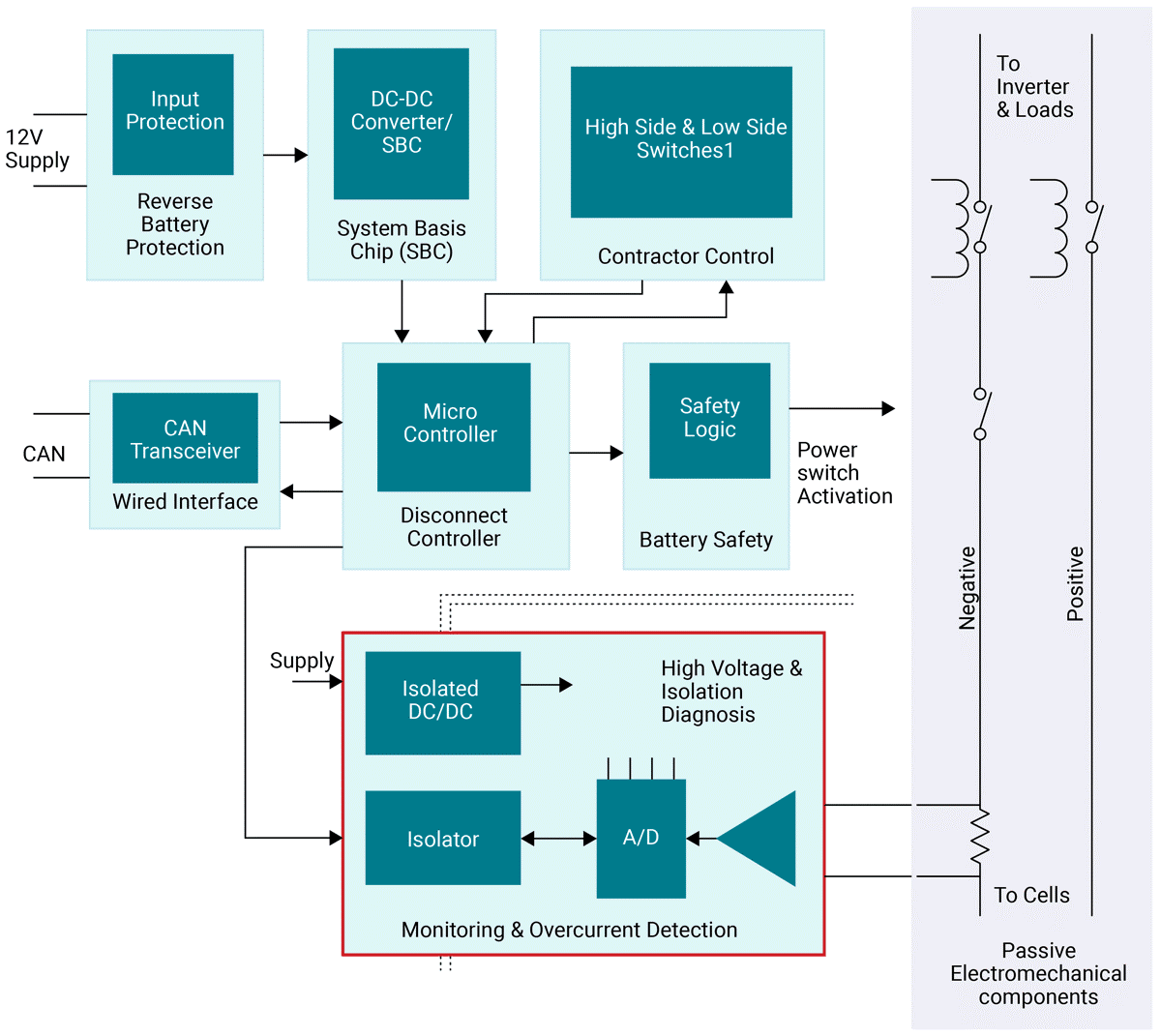

電池管理系統 (BMS) 的主要功能是監測電池包電壓、電池包電流和電芯電壓。為了符合安全標準,需要監測高壓電池 (>60V) 漏電流以及總線和機箱接地之間的隔離電阻。隔離式直流/直流電源應用于 BMS 的高壓和隔離診斷子系統中,為數字隔離器和電流傳感器提供隔離式電源。

如圖 1 所示,隔離式直流/直流電源輸入從安全電源管理集成電路獲取 5V 電源,轉而向電池斷連單元應用高壓側的數字隔離器、電壓/電流傳感器或模數轉換器提供 5V 輸出電源。

在使用單個電壓、電流和絕緣電阻監測器的智能電池接線盒中,隔離式直流/直流電源向電池監測器提供 5V 輸出電壓。與其他推挽式、分立式解決方案相比,集成變壓器技術的進步可實現更少的印刷電路板面積,進而優化功率密度、減少系統物料清單 (BOM) 數量并加快產品上市速度。

圖 1 電池斷連單元系統框圖

電動汽車充電

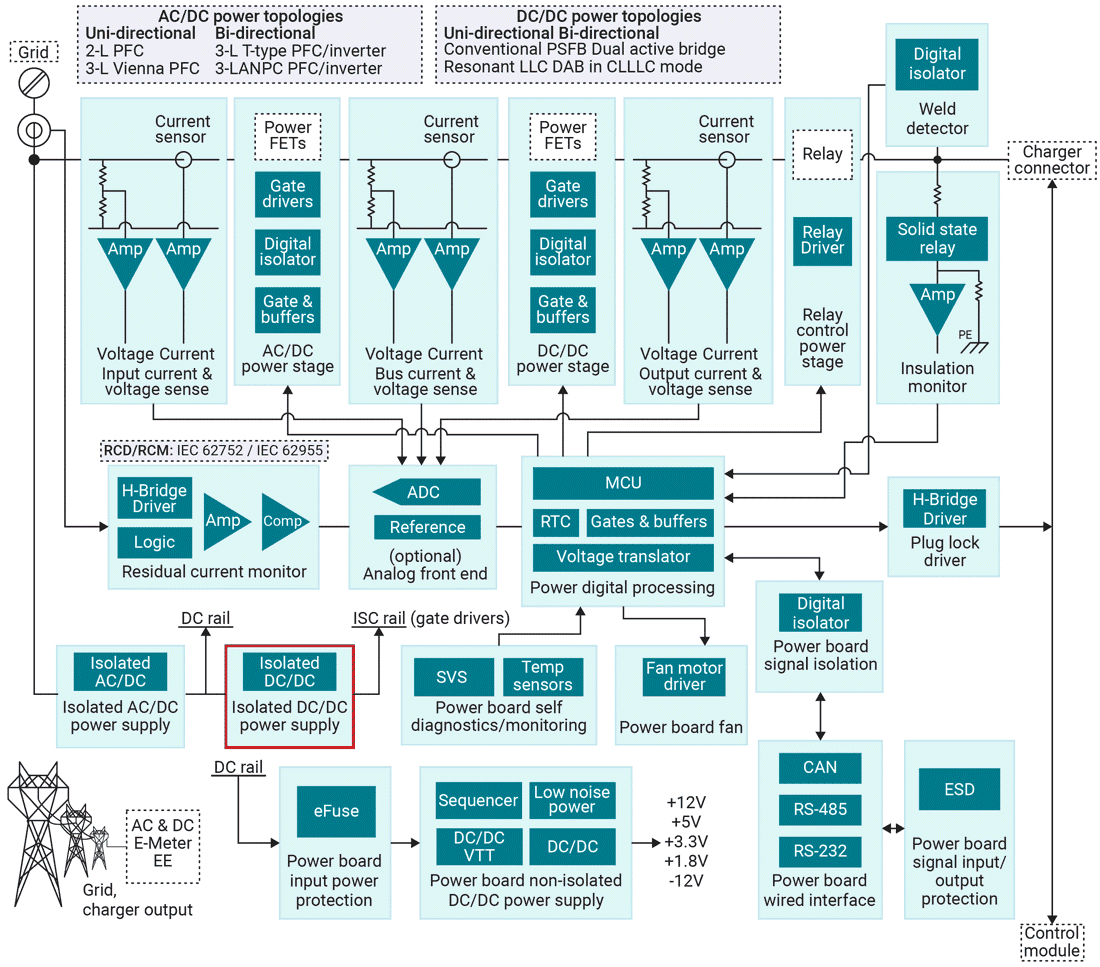

汽車電氣化趨勢方興未艾,對可負擔性和縮短充電時間的需求也隨之增加。縮減電動汽車 (EV) 充電電源模塊的尺寸可以提高效率并降低總體系統成本。

如圖 2 所示,電動汽車充電站包含數據通信接口(例如控制器局域網 RS-485 接口)和用于電壓和電流檢測的隔離式放大器,它們都需要隔離式直流/直流電源。為了縮短充電時間,必須提升功率輸出,這往往會增大系統整體尺寸。UCC33420-Q1尺寸小巧,效率出色,可幫助您設計更高效的隔離式電源系統,同時節省整體布板空間。該器件在支持來自交流輸入線路的高電壓的同時,還可以將外部元件的數量減少多達 50%。

圖 2 電動汽車充電站系統框圖

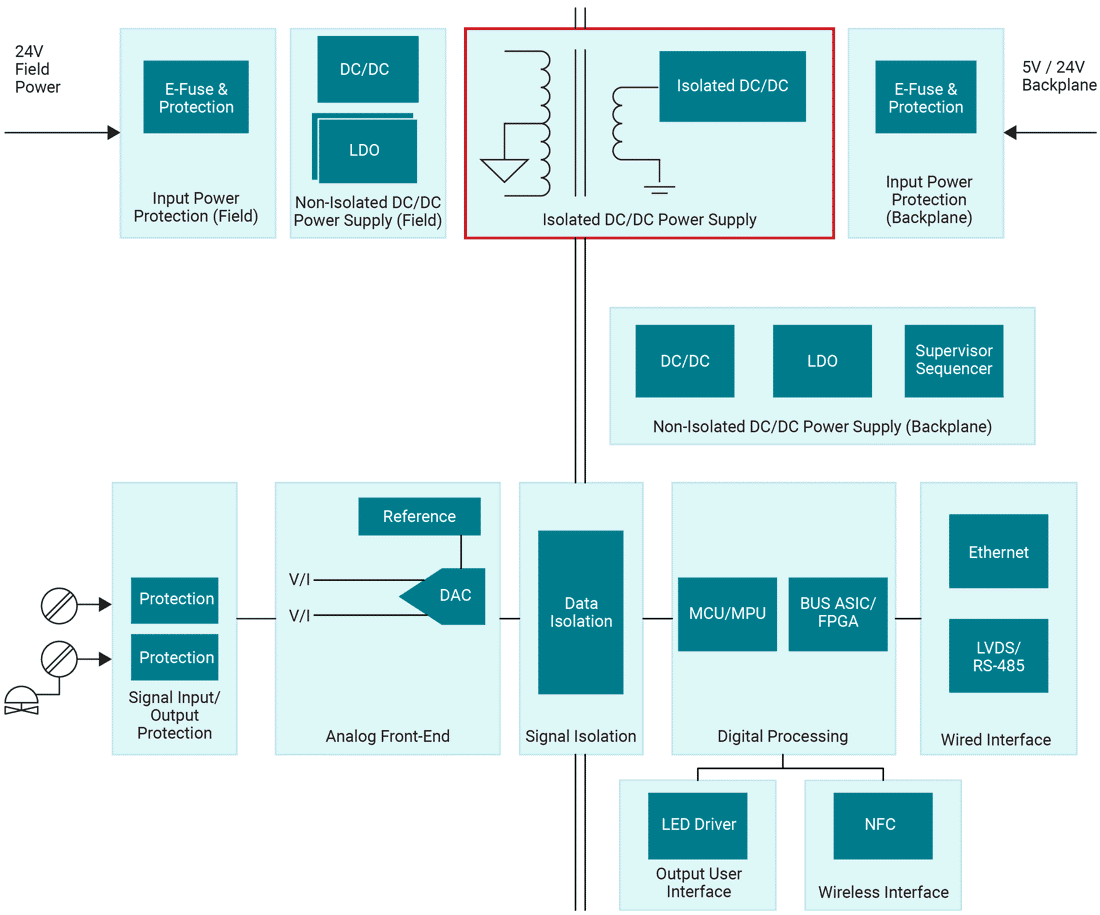

PLC I/O 模塊

如圖 3 所示,高性能可編程邏輯控制器 (PLC) 系統在狹小空間內包含了多個模塊。這些 PLC 系統使用集中式輸入/輸出 (I/O) 模塊與傳感器、螺線管和閥門進行通信。PLC 系統中的隔離式輔助電源必須尺寸小巧、具有出色的輸出電壓調節功能,并能夠減少 EMI 和電磁兼容性問題。高功率密度和輸出電壓精度也是常見要求。

UCC33420-Q1 采用 4mm x 5mm 超小型無引線封裝,可提供 1.5W 輸出功率,因此能夠為多個集成電路供電。在 VIN 為 3V 至 3.6V 和 4.5V 至 5.5V 時,?UCC33420-Q1 無需后置穩壓器或低壓降穩壓器即可分別提供 5V 和 3.3V 輸出電壓,精度小于 ±3%。

圖 3 PLC 電壓和電流輸出模塊框圖

結語

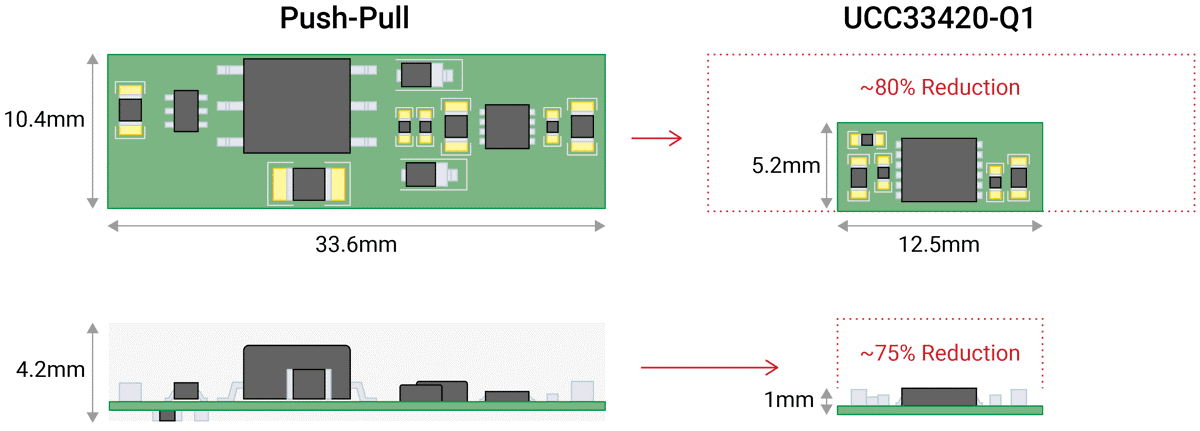

在變壓器設計領域,在相同輸出功率級別下,UCC33420-Q1 的功率密度比分立式變壓器解決方案高 8.5 倍以上。與分立式變壓器解決方案相比,其他創新體現在解決方案尺寸減小 89% 以上、高度減小 75% 以上以及 BOM 數量減少一半。圖 4 對 UCC33420-Q1 與推挽式轉換器的尺寸進行了比較。

圖 4 UCC33420-Q1 隔離式直流/直流模塊與傳統推挽式轉換器的對比

UCC33420-Q1 將隔離電源變壓器、初級和次級側電橋以及控制邏輯集成到一個封裝中,能夠滿足更小、更輕的汽車和工業應用的需求。

UCC33420-Q1 設計采用 EMI 優化型變壓器,具有 3pF 的初級到次級電容,無需使用 EMI 濾波器即可滿足 CISPR 32 標準。該器件還符合 CISPR 25 標準,具有更少的元件和更簡單的濾波器設計。

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請聯系小編進行處理。

推薦閱讀: