【導(dǎo)讀】車載48V技術(shù)具有一些獨到的優(yōu)勢:有助于降低整體油耗,減少環(huán)境危害,甚至能提高發(fā)動機的性能。該技術(shù)的核心元件是一個強大的降壓式 (buck-boost) 轉(zhuǎn)換器,而TDK集團為該轉(zhuǎn)換器提供關(guān)鍵的無源元件: 功率電感器和鋁電解電容器。

隨著復(fù)雜的動力傳動管理系統(tǒng)、輔助電子加熱等舒適系統(tǒng),ABS(防抱死剎車系統(tǒng))、ESP(車身電子穩(wěn)定系統(tǒng))等安全系統(tǒng),以及諸多其它系統(tǒng)的日益增加,車輛的電氣負(fù)載不斷增加,逐漸成為耗能大戶。與此同時推動了交流發(fā)電機功率水平的穩(wěn)步提升。在19世紀(jì)80年代初,即使豪華車輛其交流發(fā)電機也僅輸出約0.7 kW的功率。然而,目前車輛所需的功率輸出已經(jīng)達到3.5kW,幾乎為原來的7倍。隨之出現(xiàn)的問題是,如果14V交流發(fā)電機輸出這么大的功率,則意味著發(fā)電機輸出電流將高達250A。在此電壓/電流比下,發(fā)電機的效率僅為70%。這就要求發(fā)動機對發(fā)電機的輸入功率達到5kW。另外大電流的缺點在于它要求導(dǎo)體的截面積必須很大,這導(dǎo)致車輛重量和整體成本的顯著增加。

48V系統(tǒng)可顯著提高效率

隨著人們對降低油耗和CO2排放量的要求日益提升,市場亟需找到針對性的解決方案。48V技術(shù)應(yīng)運而生并帶來諸多優(yōu)勢,因為它使眾多僅通過12V系統(tǒng)無法解決的節(jié)能措施得以實現(xiàn)。其功能特性包括:

功率大于5kW時,能量回收效率很高

擴張的啟停功能,如緩慢啟動或平滑停止

電氣化單元,如渦輪增壓器和電動助力轉(zhuǎn)向系統(tǒng)

支持微混型和輕度混合動力解決方案

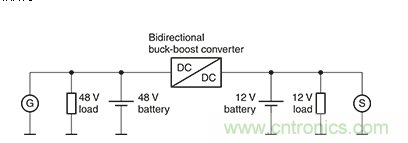

48V系統(tǒng)并不是完全替代現(xiàn)有的12V架構(gòu)。相反,這種方法不禁讓我們能對12V系統(tǒng)進行拓展,以處理功率更高的負(fù)載,同時還能通過升降式轉(zhuǎn)換器裝置將48V系統(tǒng)耦合到這些系統(tǒng)中間。圖1解釋了這種架構(gòu)的原理。常規(guī)的鉛酸或鉛酸膠體蓄電池用于12V等級,而鋰離子電池則用于48V等級。雙層電容器還可并聯(lián)在此處,以在恢復(fù)過程中改善電能的存儲狀況。

圖1:集成式12/48V板載電源的架構(gòu)原理

主要改進在于將發(fā)電機的電平設(shè)置為48V等級,以實現(xiàn)更高的功率輸出和能效等級。兩種電壓等級通過一個雙向降壓式轉(zhuǎn)換器裝置進行連接。

通過升降式轉(zhuǎn)換器實現(xiàn)高效耦合

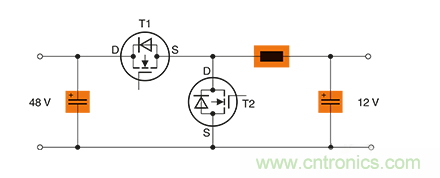

在集成的12/48V系統(tǒng)中,最重要的元件是升降式轉(zhuǎn)換器,該轉(zhuǎn)換器允許能量在兩種不同的電壓等級之間雙向流動,并且能提供2~5kW的功率輸出。圖2顯示了這種轉(zhuǎn)換器的電路原理圖。在正常模式下,該轉(zhuǎn)換器作為降壓轉(zhuǎn)換器,將48V系統(tǒng)產(chǎn)生的功率輸出到12V系統(tǒng)中。在此工作模式下,T2一直處于阻斷狀態(tài),而T1則作為開關(guān)工作。如果需要輸出48V等級電壓,則必須采用升壓模式。在這種情況下,T1一直處于接通狀態(tài),而T2則工作在脈沖模式下。為最大限度降低紋波電流和電壓,實際運用中需要將6個或8個模塊進行并聯(lián)。

圖2:降壓式轉(zhuǎn)換器電路圖

除開關(guān)晶體管外,愛普科斯 (EPCOS) 功率電感器和儲能電容器也是升降式轉(zhuǎn)換器的核心元件。

TDK集團研發(fā)出兩種新的愛普科斯 (EPCOS) 功率電感器系列,作為轉(zhuǎn)換器儲能和平滑扼流圈。例如,表面貼裝 (SMD) 型ERU 27系列電感器具有高通流能力,且封裝緊湊,面積僅為30mm&TImes;27.8mm(圖3左側(cè))。其插入高度為15.5mm或20.3mm,具體高度取決于電感值。這種緊湊型設(shè)計采用了具有高填充系數(shù)的扁平繞組予以實現(xiàn)。電感器具有六種不同型號,電感范圍涵蓋3.5µH到與15µH的范圍,飽和電流介入19 A與49 A之間。為了提高元件在PCB上的機械穩(wěn)定性,除兩個繞組焊盤外,該產(chǎn)品還增加了第三個焊盤。

除了此SMD產(chǎn)品外, 帶PTH端子的愛普科斯 (EPCOS) ERU 33系列產(chǎn)品(圖3右側(cè))可供選擇適用其額定電感值為3.2µH~10µH,具體視不同型號而定。如為確保飽和電流為79A,電感器的電阻僅有0.85 m?。該系列的功率扼流圈尺寸為33mm&TImes;33mm&TImes;15mm,適用工作溫度范圍為-40°C至+150°C,并且符合RoHS標(biāo)準(zhǔn),通過AEC-Q200可靠性測試。除標(biāo)準(zhǔn)的ERU 27和ERU 33型號外,我們還可根據(jù)客戶的特定需求進行定制。

圖3:緊湊型愛普科斯 (EPCOS) 功率電感器的通流能力最高可達75 A

具有高紋波電流輸出能力的極限耐振電容器

除電感器外,降壓式轉(zhuǎn)換器的核心元件還包括用于儲能和平滑處理的堅固型鋁電解電容器。愛普科斯 (EPCOS) B41689和B41789系列(圖4)專為滿足汽車電子產(chǎn)品的嚴(yán)格要求而設(shè)計,其具備最高達60倍重力加速度的超強抗振動性能。此外,星形焊接和兩端帶陰極板觸點的電容器型號還能優(yōu)化電容器的安裝,使電容器的等效串聯(lián)電感 (ESL) 維持在較低的數(shù)值。

圖4:應(yīng)用于汽車電子的愛普科斯 (EPCOS) 鋁電解電容器具有最高達60g的超強抗振動性能,且最高工作溫度可達150°C。

由于內(nèi)置多個觸點,這些電容器的等效串聯(lián)電阻 (ESR) 也相當(dāng)之低,從而具有更高的紋波電流能力和更低的損耗。當(dāng)環(huán)境溫度為125 °C時,這些電容器的連續(xù)紋波電流能力可達29.5 A,具體視電容器型號而定。其中,汽車系列額定電壓為25V、40V(或12V)和63V(或48V)的應(yīng)用而設(shè)計。在這些電壓等級下,它們能工作在具有兩種不同電壓等級的新型車載電源系統(tǒng)中。在這電容器的電容量可從360µF至4500µF。

除功率電感器和鋁電解電容器等核心元件外,降壓式轉(zhuǎn)換器還包括一系列的其他TDK集團的元件,如多層陶瓷電容器 (MLCC)、電流互感器和壓敏電阻等。

渦輪增壓器提升發(fā)動機效率

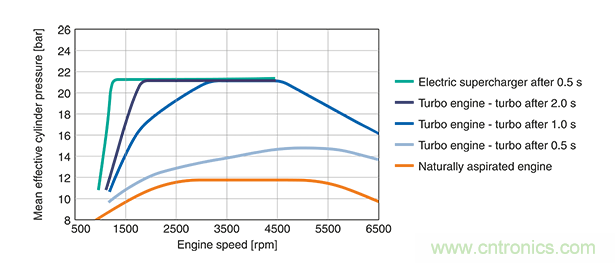

除泵機等常規(guī)電氣化單元外,48V技術(shù)還通過電子渦輪增壓器提高發(fā)動機的工作效率。常規(guī)的渦輪增壓器主要通過消耗燃?xì)膺M行驅(qū)動,因此它們的性能與發(fā)動機的轉(zhuǎn)速密切相關(guān)。此外,它們在運行中還稍有延遲,我們將其稱之為“渦輪遲滯”。該缺點可通過電動充電器予以消除,特別是當(dāng)它們需要在較低的發(fā)動機轉(zhuǎn)速下實現(xiàn)快速響應(yīng)時,如市區(qū)行駛,從而提高發(fā)動機的效率(如圖所示)。此外它還具有以下優(yōu)勢:電子渦輪增壓器能與常規(guī)渦輪增壓器相結(jié)合,進一步提高充電電壓,或在發(fā)動機轉(zhuǎn)速達到很高時關(guān)閉電動充電器。

推薦閱讀: