【導讀】從煉油廠到自動售貨機等工業應用要求具有精確的溫度、壓力 和流量測量,以控制復雜以及簡單過程。例如,在食品行業,產品裝瓶和裝罐的流量精確控制會直接影響利潤,因此必須最大程度降低流量測量誤差。類似地,封閉運輸應用——比如石油工業中油罐和油罐車之間的原油和成品油交換——需要高精度測量。本文提供流量計技術概述,重點討論液體流量測量中精度最高之一的電磁流量計。

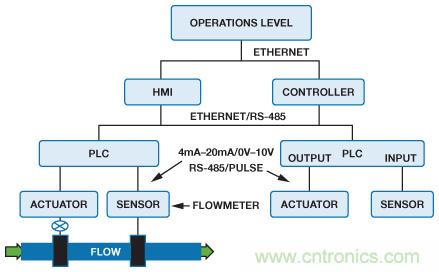

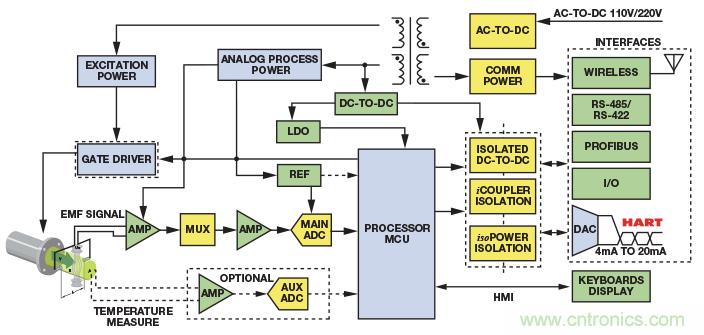

圖 1 顯示采用流量計和執行器控制液體流速的基本過程控制系統。在最低的水平處,諸如溫度、流速和氣體濃度等過程變量通過輸入模塊監控,該模塊通常是可編程邏輯控制器(PLC)的一部分。這些信息由比例-積分-微分(PID)環路在內部處理。PLC利用這些信息來設置輸出,控制穩態過程。過程數據、診 斷和其他信息可向上傳遞至操作層,而命令、參數和校準數據可向下傳遞至傳感器和執行器。

圖 1. 測量和控制液體流速的基本系統

采用多種不同技術測量流速,包括差壓、科氏力、超聲和電磁等。最常用的是差壓流量計,但它們對系統中的壓力變化較為敏感??剖狭髁坑嬀哂凶罡叩木?高達 0.1%),但它們體積較大且成本高昂。超聲流量計通常體積較小、成本較低,但精度有限(典型值為 0.5%)。超聲流量計采用無創測量技術, 提升可靠性的同時最大程度減少了隨時間變化的檢測要素的影響,但無法用于臟水或遭到污染的液體。

電磁流量計也能提供無創檢測。這些設備可用于酸性、堿性和離子液體——這些液體的電導率范圍為 10 S/m至 10–6 S/m,并且可以是干凈、骯臟、腐蝕性、侵蝕性或粘性的液體或漿體,但不適用于碳氫化合物或氣體流量測量。它們能夠針對直徑小至大約 0.125 英寸、最大容量為 10 立方英尺的低流速和高流速提供相對較高的系統精度(0.2%),并且哪怕在更低的流速下也能保持讀數的可重復性。它們可以測量雙向流量,即上游或下游。表 1 比較了幾種常見的流量計技術。

表 1. 工業流量計技術

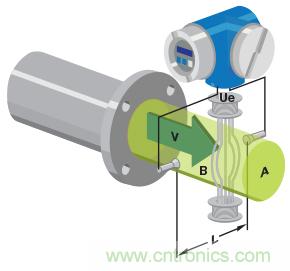

電磁流量計采用法拉第電磁感應定律,該定律指出,在磁場中移動的導體將會產生感應電壓。液體可看作導體;磁場由流管外的通電線圈產生。感應電壓幅度直接與導體的運動速度和導體類型、流管直徑以及磁場強度成正比,如圖 2 所示。

法拉第定律在數學上可以表示為:E = kBLV

其中,V表示導電流體的運動速度;B表示磁場強度;L表示拾取電極之間的間距;E表示電極兩端測得的電壓;k為常數。B、L和k可以是固定值,也可以進行校準,從而等式簡化為:E ∝ V。

圖 2. 電磁流量計

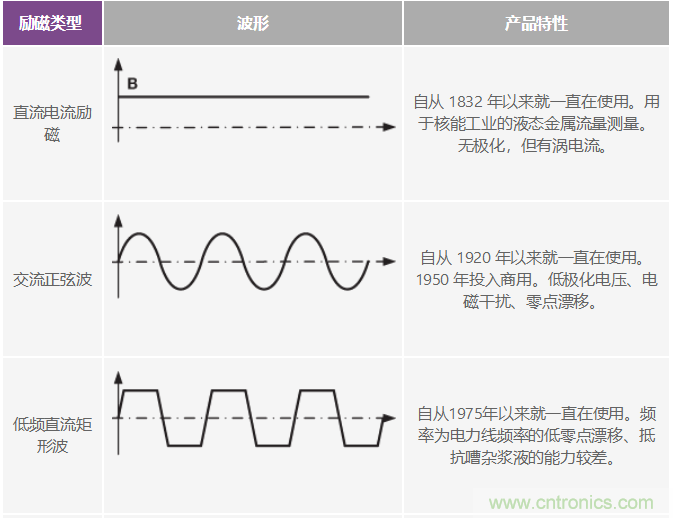

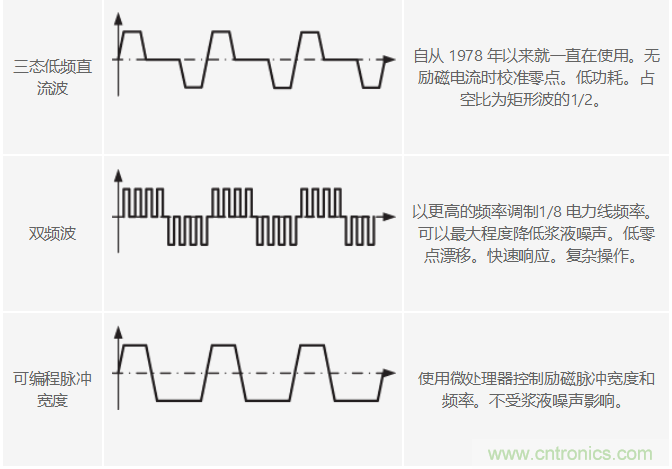

流過勵磁線圈的電流產生受控磁場。專用勵磁波形是電磁流量計的一個重要方面,在實際應用中會使用多種類型,包括低頻矩形波、電力線頻率正弦波、雙頻波和可編程脈沖寬度。表2 顯示各種傳感器線圈的勵磁波形。

表 2. 傳感器勵磁類型、波形和特性

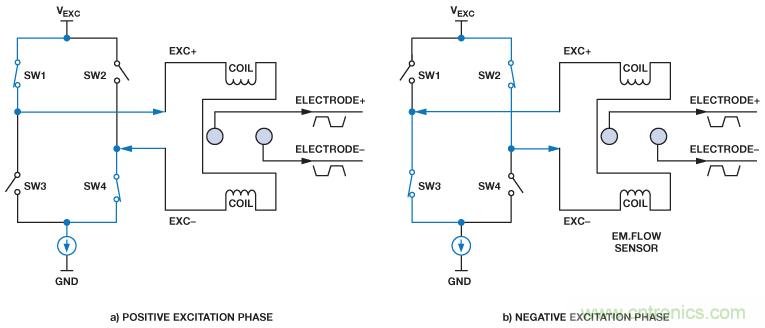

大部分應用采用低頻直流矩形波勵磁 ⁄25、 ⁄16、 ⁄10、 ⁄8、 ⁄4 或⁄2 電力線頻率(50 Hz/60 Hz)的傳感器線圈。低頻勵磁具有恒定的幅度和方向交替變化的電流,實現低頻零漂移性能。電流方向采用晶體管或場效應管H電橋進行切換。若SW1 和SW4 導通,而SW2 和SW3 關閉(圖 3a),則傳感器線圈處于正相位勵磁期間;同時,恒定電流進入EXC+并流出EXC– 。若SW1和SW4 關閉,而SW2 和SW3 導通(圖 3b),則傳感器線圈處于負相位勵磁期間;同時,恒定電流進入EXC–并流出EXC+。

圖 3. H 電橋控制傳感器線圈勵磁相位

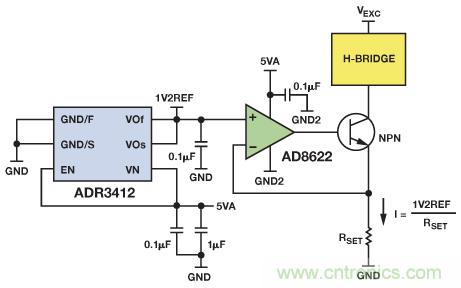

電磁流量計的勵磁電流相比其他流量測量技術而言非常大,其范圍為 125 mA至 250 mA,覆蓋線路供電式流量計的主要范圍。高達 500 mA或 1 A的電流將用于直徑更大的管道。圖 4所示電路可以產生精密 250 mA傳感器線圈勵磁。8 ppm/°C基準電壓源ADR3412 提供實現電流偏置的 1.2 V設定點。

圖 4. 線性調節吸電流

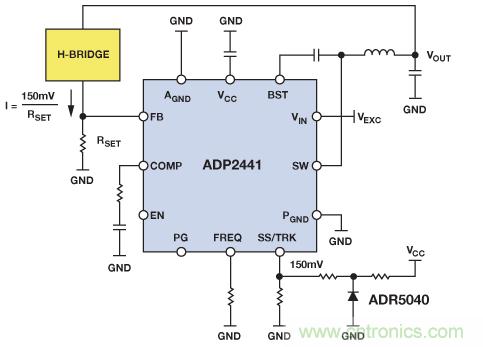

雖然這種傳統的電流勵磁方法采用基準電壓源、放大器和晶體管電路提供良好的低噪聲性能,但該方法由于經過功率晶體管的電流和其兩端的電壓降都很大,因此功率損失極大。該方法需要使用散熱器,從而增加了系統成本和尺寸。具有開關模式電源的恒流源正成為更流行的傳感器線圈勵磁方法。圖 5 顯示同步降壓DC-DC調節器 ADP2441 配置為恒流源輸出。這項技術可以消除使用線性電流源的功率損失,并可極大地改善 系統性能。

圖 5. 開關模式恒定電流勵磁電路

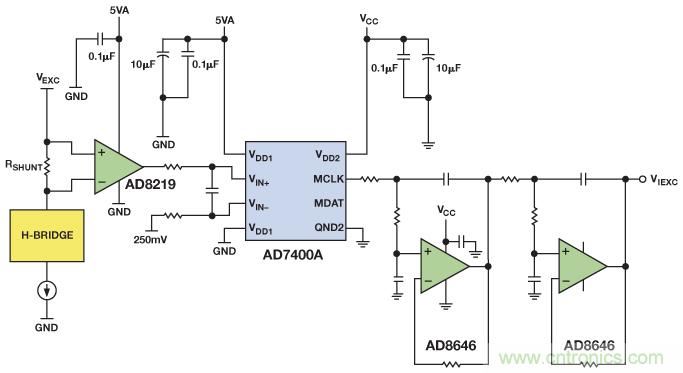

功率更高的系統采用電流檢測診斷功能監測隨負載、電源、時間和溫度變化的電流改變,同時還能檢測傳感器線圈開路。分流放大器AD8219 可用來監測 80 V共模電壓范圍內 60 V/V增益和 0.3%精度的勵磁電流。隔離式電流放大器采用隔離式Σ-?調制器 AD7400A 以及軌到軌運算放大器 AD8646 如圖 6 所示。AD7400 的輸出通過四階低通濾波器處理,以便重構檢測輸出。

圖 6. 隔離式勵磁電流監控

電極或檢測元件同樣也是重要的考慮因素。兩種主要的測量技術都是容性的,一種是電極安裝在管道外面;另一種更常見,即電極插入管道中,并由液體沖刷。

傳感器電極有多種不同的材料選項,每一種都有獨特的屬性,包括溫度漂移、腐蝕率和電極電位。最佳組合是采用低腐蝕率(每年<0.02 英寸)的高溫材>100°C)。表 3 顯示部分具有代表性的傳感器材料,及其標準電位。

表 3. 傳感器材料和電位

鉑是高質量電極材料的一個極佳示例,它的腐蝕率低于每年0.002 英寸,并且可在高達 120°C的環境溫度下工作。然而鉑具有相對較高的 1.2 V電極電位,并且會產生需要在傳感器輸出端進行抑制的共模電壓(CMV)。不銹鋼電極的CMV僅為幾百mV,因而可以更為輕松地抑制共模電壓。在非腐蝕性流體 中,不銹鋼材料的使用更為廣泛。

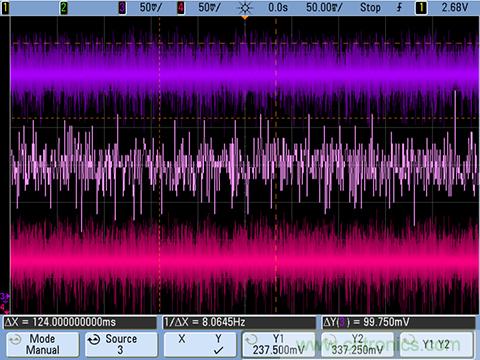

如果兩個電極采用相同的材料,并且具有相同的表面狀況,那么它們的電位應當相等。然而,事實上,極化電位會像低頻交流信號那樣緩慢波動,因為流體和電極之間存在物理摩擦或電化學效應。任何失配都將表現為差模噪聲。偏置電壓與電極電位共同組成共模電壓,在第一級放大器輸入端產生幾百mV至大約1 V的共模電壓;因此,電子器件必須具有適當的共模抑制能力。圖7顯示差分系統的單電極電位,該系統#316不銹鋼電極的偏置為0.28 VDC,噪聲為0.1 VP-P;電極安裝在直徑為50 mm的水管上。

圖 7. 偏置為 0.28 VDC b、共模噪聲為 0.1 VP-P 系統中的電極電位

典型流速范圍為 0.01 m/s至 15 m/s——即動態范圍為 1500:1。典型線路供電電磁流量計的靈敏度為 150 µV/(m/s)至 200 µV/(m/s)。因此,雙向流速為 0.01 m/s時,150 µV/(m/s)傳感器將提供 3 µVP-P 輸出。對于 2:1 的信噪比而言,折合到輸入端的總噪聲不應超過 1.5 µVP-P。在直流到低頻范圍內,流速的變化十分緩慢,因此 0.1 Hz至 10 Hz噪聲帶寬非常重要。此外,傳感器輸出電阻可以非常高。為了滿足這些要求,前端放大器必須具備較低的噪聲、較高的共模抑制能力,以及較低的輸入偏置電流。

傳感器的共模輸出電壓由前端放大器的共模抑制進行衰減。若CMR為 120 dB,則 0.28 VDC 偏置被抑制到 0.28 µVDC。該失調 可以通過對信號進行交流耦合而校準或消除。交流分量會在放 大器輸出端產生噪聲,降低最低可檢測水平。若CMR為 120 dB,則 0.1 VP-P 被抑制到 0.1 µVP-P。

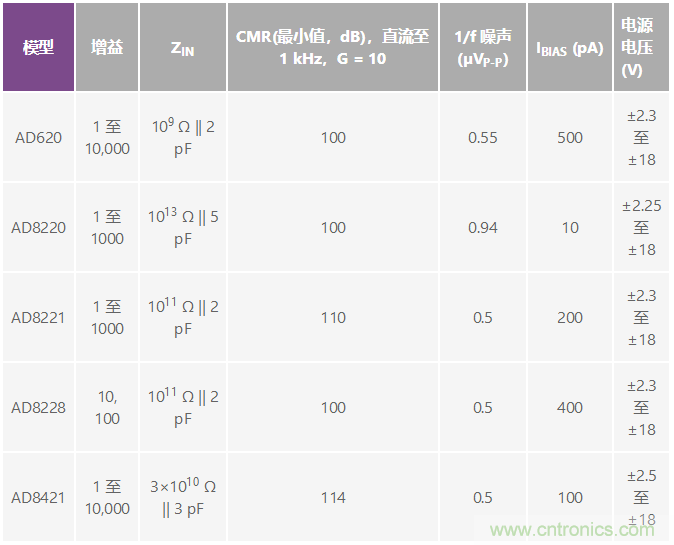

傳感器輸出電阻在幾十Ω至 107 Ω之間變化,具體取決于電極類型和流體導電率。為了最大程度降低損失,前端放大器的輸入阻抗必須遠大于傳感器的輸出電阻。需要用到一個具有高輸入電阻的JFET或CMOS輸入級。前端放大器的低偏置電流和低失調電流是最大程度降低電流噪聲和共模電壓的關鍵參數。表 4 顯示數個推薦前端放大器的規格。

表 4. 代表性儀表放大器規格

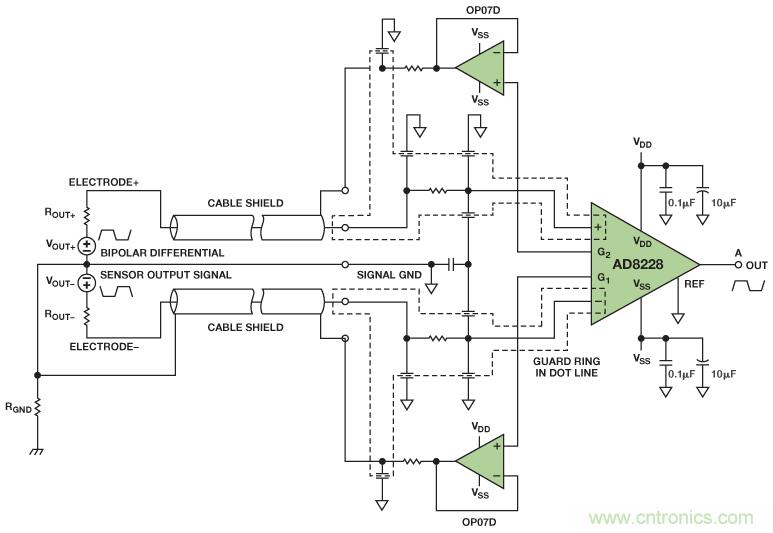

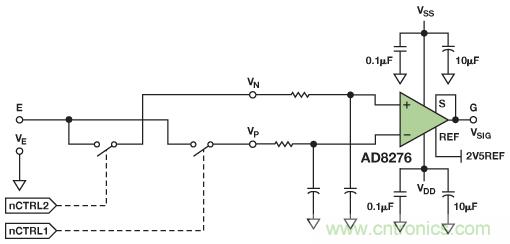

圖 8 顯示采用精密儀表放大器 AD8228 的流量計。前端放大器抑制共模電壓,同時放大微弱的傳感器信號。該流量計合理的布局以及經激光調整的電阻允許其提供有保證的增益誤差、增益漂移和共模抑制規格。為了最大程度降低泄漏電流,可以通 過對輸入電壓進行采樣,并將緩沖電壓連接至輸入信號路徑周圍的未屏蔽走線,從而保護高阻抗傳感器輸出。

第一級的增益通常為 10 至 20,但不會更高,因為低電平信號必須經過放大才能進行后期處理,同時保持較小的直流失調,避免后級電路飽和。

圖 8. 前端放大器和電磁流量傳感器之間實現接口

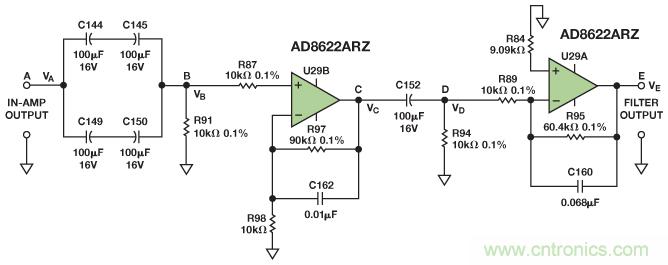

輸入級后接有源帶通濾波器,可用來消除直流分量,并將增益設為充分利用后級ADC的輸入動態范圍。傳感器勵磁頻率范圍為電源線頻率的 1⁄25 至 1⁄2,據此可設置帶通截止頻率。圖9 顯示流量計中使用的帶通濾波器。

圖 9. 輸入放大器后接帶通濾波器

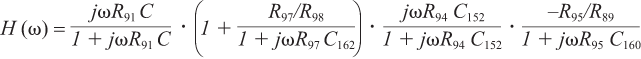

第一級是一個交流耦合單位增益高通濾波器,截止頻率為 0.16Hz。其傳遞函數為:

隨后幾級結合第一級形成完整的帶通濾波器,其低頻截止頻率為 0.37 Hz,高頻截止頻率為 37 Hz,3.6 Hz時的峰值為 35.5 dB,滾降為–40 dB/十倍頻程,等效噪聲帶寬為 49 Hz。針對該級選擇的放大器一定不能產生額外的系統噪聲。

Using the AD8622——其 1/f噪聲額定值為0.2 µVP-P,寬帶噪聲額定值為 11 nV/√Hz——折合到濾波器輸入端的噪聲為 15 nV rms。當折合到放大器輸入端時,該噪聲變為 1.5 nV rms,與 0.01 m/s流速下的±1.5 µV P-P 噪聲相比可以忽略不計。將來自共模電壓、前端放大器和帶通濾波器的噪聲源相加,則折合到AD8228 輸入端的方和根噪聲為 0.09 µV rms,或者約 為 0.6 µV P-P。

濾波器輸出在幅度中包含流速,在相位中包含流向。雙極性信號通過模擬開關、保持電容和差動放大器進行解調,如圖 10 所示。模擬開關必須具有較低的導通電阻和中等開關速度。高壓防閂鎖型四通道單刀單擲(SPST)開關 ADG5412具有 9.8 Ω RON 典型值和1.2 Ω R ON 平坦度,對信號造成的增益誤差和失真很小

圖 10. 同步解調電路

低功耗、低成本、單位增益差動放大器AD8276以 5 V滿量程輸入范圍與ADC實現接口。因此,其REF引腳連接 2.5 V基準電壓源,并對雙極性輸出進行電平轉換處理,將其轉換為單極性范圍。高于 2.5 V的輸出表示正向流動,而低于 2.5 V則表示 反向流動。

選擇 ADC

確定系統誤差預算時,通常傳感器是主導的因素,并且很多傳感器都會占到總誤差的 80%至 90%。電磁流量計的國際標準規定,在 25°C和恒定流速的情況下,測量可重復性不應超過系統最大偏差的 1/3。若總誤差預算為 0.2%,則可重復性不應超過 0.06%。若傳感器占用了系統噪聲預算的 90%,則變送器電極的最大誤差應為 60 ppm.

若要最大程度降低誤差,可以對ADC樣本求平均值。例如,對于五個樣本,可以舍棄最大樣本和最小樣本,并對余下的三個樣本求均值。ADC在每個建立的間隔期間都需要獲取五個樣本,并在勵磁周期的最后 10%期間獲取。這要求ADC的采樣 速率至少是傳感器勵磁頻率的 50 倍。為了適應最快的 30 Hz勵磁,最小采樣速率需達到 1500 Hz。更高的采樣速度允許對更多樣本求均值,從而抑制噪聲,獲得更佳的精度。

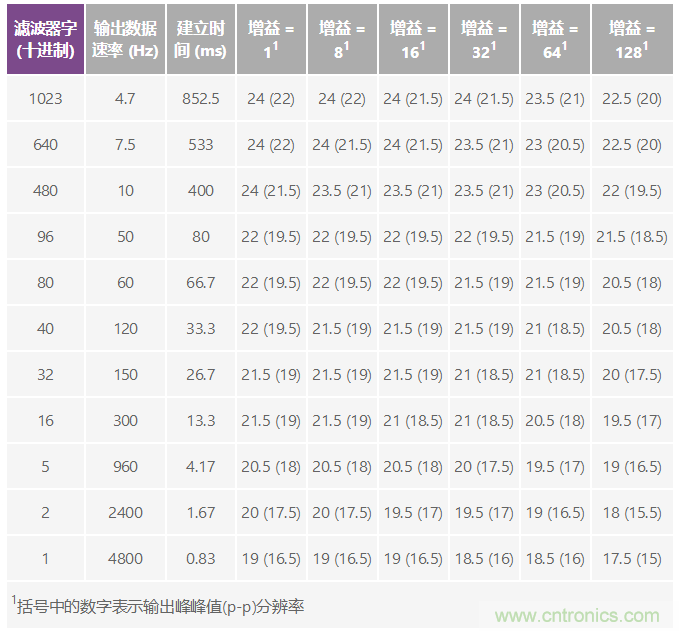

Σ-?技術非常適合用來滿足這些對ADC的要求,以適當的速度提供出色的噪聲性能。超低噪聲Σ-?型ADCAD7192 適合電磁流量計使用,該器件在 4800 Hz輸出數據速率下具有 16.5 位無噪聲分辨率額定值。表 5 顯示該器件的有效分辨率與增益和輸出數據速率的關系。

表 5. AD7192 有效分辨率與增益和輸出數據速率的關系

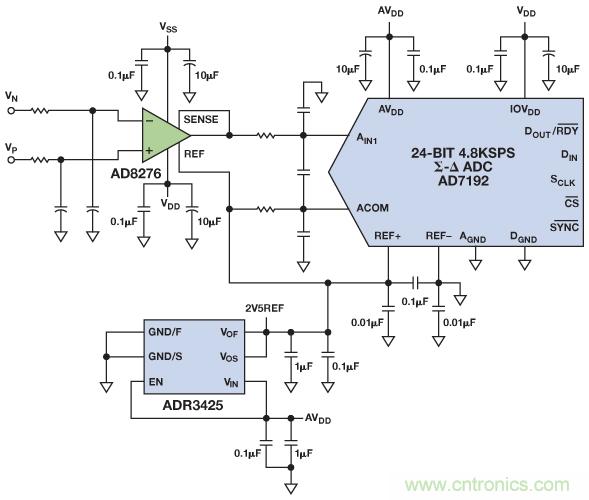

圖 11 顯示ADC子電路,包括解調器輸出和微功耗、高精度 2.5V基準電壓源ADR3425。

圖 11. ADC子電路

某些應用(比如飲料灌裝)需更高頻率的傳感器勵磁。150 Hz傳感器線圈勵磁允許在大約一秒時間內完成灌裝過程。噪聲要求不變,但ADC必須更快。Σ-?型ADCAD7176-2 Σ的建立時間為 20 µs,250 kSPS時的無噪聲分辨率為 17 位,50 Hz和 60 Hz信號音的噪聲抑制性能為 85 dB。

模擬信號鏈測試

此處所述之構建塊用來在校準實驗室內勵磁和測試電磁流量傳感器。在真實的流量系統中還測試了完整的前端,包括高CMRR輸入級、帶通濾波器和增益級。兩塊測試板在 1 m/s至 5 m/s范圍內達到±0.2%精度,可重復性為 0.055%,很好地滿足了工業標準。電磁流量計的信號鏈如圖 12 所示。

圖 12. 電磁流量計

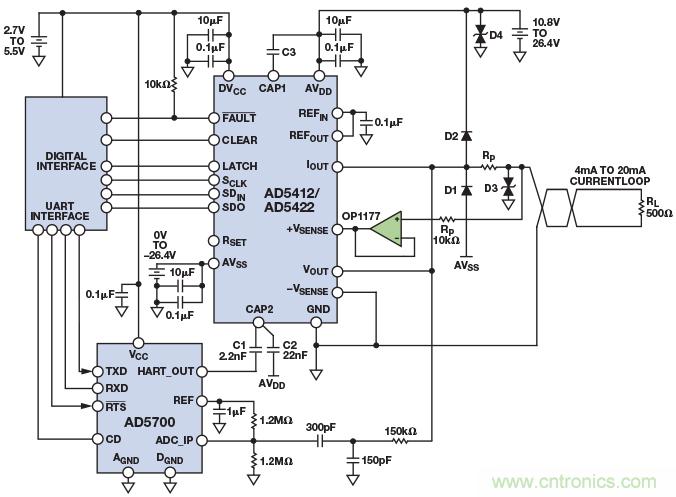

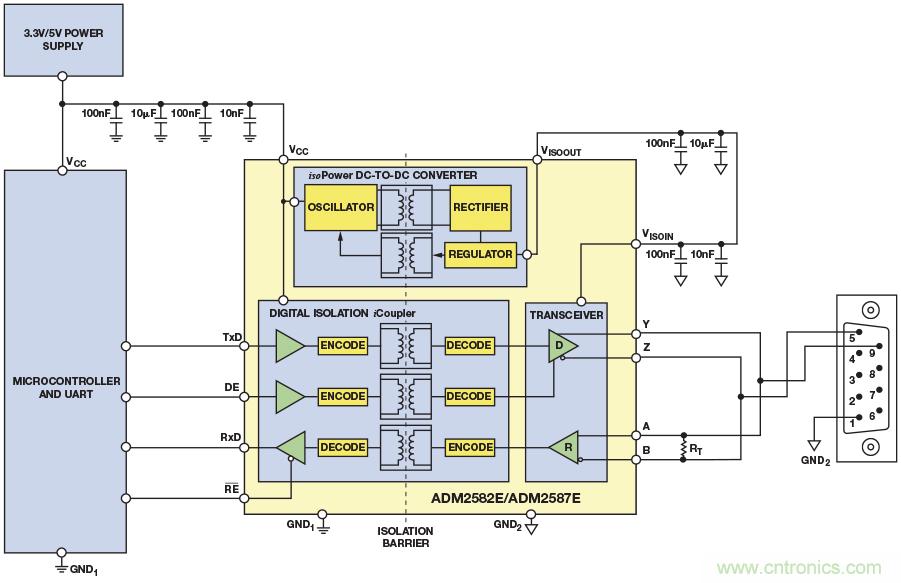

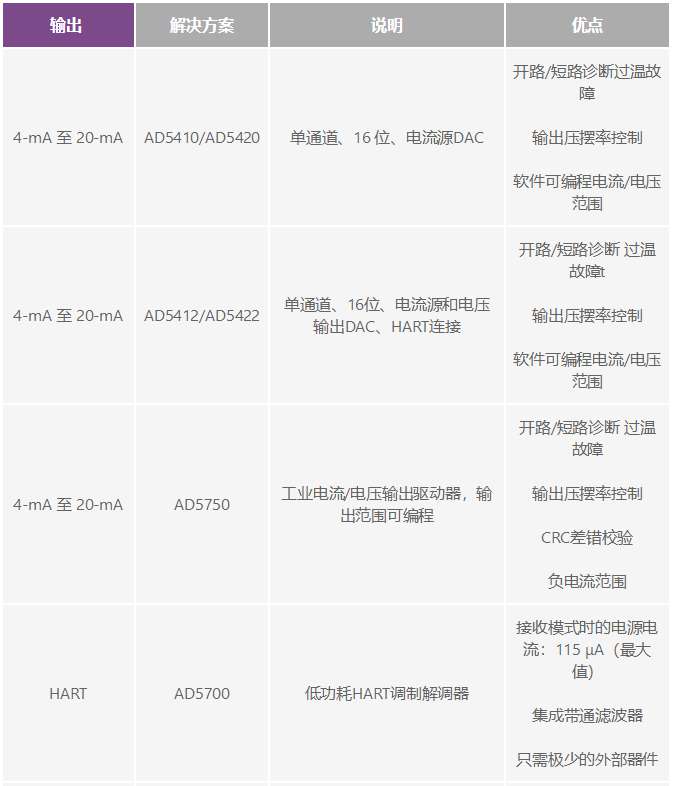

傳感器勵磁和測量表示整體系統性能,因為電極產生的mV級信號最終轉換為流量結果。流速信號通過多種協議傳送至系統控制器,包括RS-485 和 4 mA至 20 mA電流環路。電流環路的重要優勢是它不受線路壓降的影響,可以實現長距離通信,并且相比電壓通信更不容易受到噪聲干擾影響。在工廠自動化應 用中,數字總線協議更為常用,使用差分電壓模式信號通過較短的距離便可提供高速通信。圖 13 顯示 4 mA至 20 mA采樣電路,使用HART®圖 14 顯示隔離式RS-485 解決方案。

圖 13. 集成HART的4 mA至20mA電流環路

圖 14. 隔離式 RS-485 電路

為了保持用戶界面的安全電壓,并防止源信號產生瞬變,通常在每個通信通道與系統控制器之間需要進行電流隔離。表6 列出的器件針對這些通信標準可提供最高的集成度。

表 6. 用于工業數據采集的集成電路

結論

電磁流量計是目前使用最為廣泛的流量技術之一。主要用于液 體流量測量,重點是自來水與污水處理系統,在歐洲尤為受歡 迎。其主要的發展趨勢是減少PCB面積和提升性能。系統性能 取決于模擬輸入模塊,該模塊需要用到高阻抗、低噪聲、高 CMRR輸入放大器和低噪聲、高分辨率Σ-?型ADC。后續發展 趨勢表明需要用到速度更快的ADC。AD719x系列ADC滿足當 前的系統級要求,而AD7176 系列能夠很好地滿足未來的要求。 ADI的高效率DC-DC調節器、集成式通信、高分辨率ADC、精 密放大器以及高精度基準電壓源可讓設計人員實現新設計,并 獲得高于這些要求的性能。

推薦閱讀: