【導讀】隨著微處理器 (MCU) 架構的不斷創新與集成度的不斷提高,當今開發人員能夠采用更先進與更智能的電機類型與控制機制,以極低的成本提高電機的精度、性能、電源效率和使用一系列狀態簡化控制復雜性。

數十年來,大多數電機控制應用都依賴于可為其實現低成本與實施簡便性的通用有刷 DC 與步進電機。不過,隨著微處理器 (MCU) 架構的不斷創新與集成度的不斷提高,當今開發人員能夠采用更先進與更智能的電機類型與控制機制,以極低的成本提高電機的精度、性能、電源效率和使用一系列狀態簡化控制復雜性。所支持的狀態越多,對位置的控制精確度就越高,但這同時也意味著需要更復雜的處理過程壽命。

1.高級電機類型

AC 電感 (ACI) 電機能很好地滿足各種不同高性能應用的需求,其中包括白色家電、泵、風扇以及壓縮機等(如冰箱和 HVAC 系統)。由于電機的內部定子和轉子由可變電流控制且以不同的速度旋轉,因而 ACI 電機采“持續”的控制方案來提高定位精度。

PMSM 可實現低噪聲工作和最小轉矩,理想適用于需要高精度位置控制、超高速度和/或極高轉矩的應用用異步工作模式。ACI 擁有優異的速度與扭矩控制,能夠以較低的成本實現卓越的穩健性,且在高速情況下具有出色的效率。ACI 的主要劣勢在于其需要復雜的反饋和控制機制,才能避免速度變化和較低速度時的效率不受影響。

無刷 DC (BLDC) 電機采用同步工作模式,可通過可變電流控制定子磁通量,而定子磁通量則由永磁線圈或電流饋電線圈保持為常量。同步控制能夠提供非常高的位置精度,以及更高的電源效率(也就是說,由于磁鐵固有的磁通量,因而驅動電機所需的電流可以降低)。

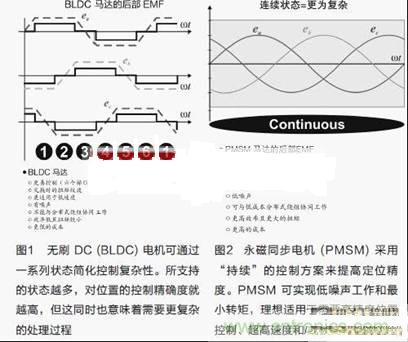

BLDC 電機采用一系列狀態(參見圖 1)對位置進行控制。所支持的狀態越多,對位置的控制精確度就越高,但這同時也意味著需要更復雜的處理過程。由于 BLDC 為無刷操作,因而理想適用于維護和磨損對總擁有成本影響較大的應用領域。

BLDC 是發展速度最快的一種電機類型,能針對中高扭矩實現高效可靠的操作,具有高功率密度和可用于易燃環境等特性,非常適用于自動化、牽引、精密設備和白色家電等應用。由于 BLDC 采用簡單的換向技術,因而這種系統復雜度較低、重量較輕,有助于實現小尺寸、高效率、低成本等優異特性,而且在變速及低速情況下均能實現出色性能。

永磁同步電機 (PMSM) 與 BLDC 電機的不同之處在于采用了“持續”的控制方案(參見圖 2)。也就是說,PMSM 可實現低噪聲工作、最小的換向轉矩紋波,且能與低成本的分布繞組協同配合。其可支持更高的最高可達速度和更高的效率與轉矩,因此非常適用于需要高精度位置控制、超高速度和/或極高轉矩的應用,例如牽引、高精度自動化(機器人)以及混合動力/電動汽車等。

2.智能控制機制

對于如何控制不同類型的電機而言,開發人員有許多選擇,具體取決于保持電機效率的工作范圍(如高/低速度、高轉矩)以及需要多高的精度(如位置、速度、轉矩等)。每一種控制機制都在成本、電源效率、精度和性能方面擁有最佳的平衡點。

簡單的標量控制(也稱為 V/f 或單位頻率電壓)是一種用于驅動 ACI 電機的流行方法,因為這種方法實施起來簡單直接,且其相應的處理要求也不高。可通過改變用于驅動電機的正弦波頻率來管理速度,無需控制電流或優化轉矩。但是,簡單的標量控制在高速和低速情況下轉矩效率均較低,動態性能不佳,對變化的響應遲緩,對設置點產生過沖,并在低速情況下內部電源損耗非常嚴重。

磁場定向控制 (FOC) 相對于簡單標量控制而言,FOC是一種智能化程度更高的控制機制,根據應用的不同,其更高的復雜性能實現相對更出色的低成本性和電源效率以及更高的精度和性能。此外,FOC 也稱為矢量控制,能在整個轉矩和速度范圍內實現對 ACI 和 PMSM 電機(表 1)的最佳控制。

FOC 不僅能在最小化轉矩紋波的同時提升起始轉矩,而且還能有效支持所有速度的最大轉矩。其可對變化進行快速響應并能在滿負載條件下保持零速,從而可在整個電機速度范圍內確保性能穩定可靠。由于 FOC 采用電流控制模式,因而開發人員可根據特定應用來相應優化電源轉換器電路和電機大小。

梯形與正弦控制是 BLDC 電機控制兩種最主要的選擇。由于梯形控制比較簡單且成本較低,因而傳統上一直屬于首選方法。但是,為了實現更順暢的操作、更及時的轉矩響應性以及更低的電氣噪聲,現在許多開發人員開始轉而采用正弦控制方法。這不僅能提高性能和效率,還能配合分布繞組工作,且在較高速度條件下也能表現出更強大的控制能力,從而有助于 OEM 廠商實現出色的系統差異化。例如,梯形控制法的 EMI(電磁干擾)較高,會造成電機系統不穩定,從而顯著影響性能,同時還會加大人耳可覺察的干擾噪音。

[page]

3.反饋

高級控制機制的更高性能和復雜性從一定程度而言都與反饋環路的使用有關。反饋環路可對速度、位置/角度、電流、磁通量以及轉矩進行調節。FOC 需要測量速度以及轉子與定子之間的角度。梯形和正弦控制則需要測量速度、位置和電流。

開發人員既能夠采用傳感器也能夠采用無傳感器方案來實施反饋。就采用 ACI 電機的應用而言,可使用測速計直接測量速度。采用 PMSM 的設計方案則可使用編碼器或分解器對位置進行跟蹤,同時可通過測量一定時間內的位置變化來計算速度。傳感器確實會增加系統的成本和組件數量,但對高精度系統來說往往是必需的。

對于無傳感器的方案而言,需要通過滑模 (Sliding Mode) 和模型參考自適應系統 (MRAS) 等“狀態觀察器”根據實時電流與電壓的測量結果對電機的速度和角度進行建模(也就是進行估算)。這種方法的益處是電流和電壓傳感器比位置傳感器(采用單個 DC 分流就能以低成本的方式對電流進行可靠的測量)便宜得多,但實施數學電機建模工作會占用系統微處理器一定量的 MIPS 資源。

4.集成型電機控制

當前片上系統集成的發展趨勢改變了開發人員實施電機控制的方式。現在,支持智能控制機制實施的 MCU 成本還不足 2 美元,即便對大量低成本應用而言也足以接受,有助于提升性能、效率和精度。舉例來說,德州儀器 (TI) 的低成本 C2000 Piccolo MCU 可在單顆芯片上控制兩個電機,同時仍能為功率因數校正 (PFC) 等其他高價值特性預留足夠的性能空間。此外,這種微處理器還集成了眾多基于硬件的特性,能夠進一步提升性能和效率。

1)加速器:基于硬件的處理能將主 MCU 解放出來,進而加快計算速度并簡化整體設計;例如,控制律加速器 (CLA) 能完全承擔起整個閉環 FOC 系統的處理任務;除了可提升電機控制的精度之外,加速器還能提供更多的處理預留性能空間,使開發人員能夠通過抽象來簡化設計,實施更高級的算法和/或采用成本更低的 MCU。

2)電機控制專用外設:MCU 上的集成外設不僅能降低系統成本、提高系統精度,而且還能加速設計進程;例如,高分辨率和已同步的 ADC 能讓 MCU 通過 CPU 獲取來實現 ADC 采樣同步,以執行時延極低的高準確度電流測量;基于硬件的可編程 PWM 配合增強型特性不僅能優化性能,還能提升效率,并確保 ADC 采樣不與 PWM 切換同時發生;最后,諸如 CAP/QEP 傳感器接口等集成型接口能夠顯著簡化設計工作、減少組件數,并降低系統成本。

3)實時調試支持:電機控制應用面臨的一個特殊挑戰,就是要在電機不間斷運行的情況下,持續提供中斷的同時進行系統調試;為了實現這一目標,需要讓基于硬件的實時調試電路系統幫助開發人員以非侵入式的方式直接存取內部微處理器資源;此外,基于硬件的調試還可對已部署的系統進行現場故障排除。

加速開發進程

獲得設計與調試所需的軟硬件是最大限度加速開發進程的關鍵。比方說,通用硬件平臺能幫助開發人員實現設計的可擴展性,能針對不同應用實現軟件的重復使用,如從簡單的電機應用直到高端的高精度應用等。此外,提供豐富電機控制庫的可視開發工具也能進一步擴展平臺的價值,使開發人員能夠將現有框架進行快速調諧以適用于特定的應用領域,從而實現高級別的功能。

可視開發工具使開發人員能夠將現有框架進行快速調諧以適用于特定應用,從而實現高級別的設計。例如雙通道無傳感器 FOC 式 PMSM 系統的增量構建。在這一點上,開發人員能夠確認目標獨立的模塊、占空比以及 PWM 更新。此外,對電機表現建模的功能還可幫助開發人員在電機斷連時確認 PWM 操作,從而可避免意外熔斷。

開發人員通常可通過采用定點 MCU 來降低系統成本,不過代價是要手動管理數學精度與分辨率問題。采用諸如 TI IQMath 等庫抽象化算法設計,算法代碼可在 MCU 以及應用、控制機制與電機類型之間進行移植。

此外,抽象性還可簡化第三方電機控制軟件與開發平臺(如 Mathworks 的 Embedded Target 與 Visual Solutions 的 VisSim 等)之間的集成,促進代碼重復使用,而且即便在浮點與定點 MCU 之間也可實現代碼的“上下”移動。

專為電機控制應用設計的高集成 MCU 的推出使開發人員不僅能夠降低現有系統成本,而且還可采用更智能的控制機制提高系統性能、精度以及效率。開發人員通過了解其可使用的不同電機類型與控制方法,就可選擇適當的方法與控制智能水平來構建易于擴展的高穩健系統,該系統不但支持各種增值特性,而且還可充分利用長期的代碼投資。

相關閱讀:

細說電壓、電流對步進電機的性能影響

試分析軟起動器對電機過載保護的控制方法(上)

實例告訴你——如何使用 PolySwitch 器件保護馬達