【導讀】就DC馬達而言,通過升高電壓(如果使用脈寬調制,則增加占空比),可以控制馬達傳動軸達到某個指定速度的快慢。

就DC馬達而言,通過升高電壓(如果使用脈寬調制,則增加占空比),可以控制馬達傳動軸達到某個指定速度的快慢。但是,如果是步進馬達,則改變電壓不會對馬達速度產生任何影響。沒錯,改變電壓大小可以改變繞組電流電荷的速率,從而改變步進馬達的最大速度,但是,馬達速度是由繞組電流開關或者整流的速率所決定。

我們可以做這樣的假設嗎:步進馬達是一些不需要受控加速過程的機器?如果可以,那么我們就可以無所顧忌地讓步進馬達工作在任何目標速度下嗎?事實是,相比其他馬達拓撲結構,步進馬達更加需要通過加速和減速過程來激勵。以任意速度啟動步進馬達,可能會帶來可怕的后果。

本文中,我們假設讀者已熟悉如何利用市場上已有集成微步進驅動器,對步進馬達進行控制。步進驅動器(例如:TI DRV8818等)的輸出與方波(“步進輸入”)頻率成正比。每個“步進”脈沖均等于驅動器步進邏輯定義步進(即微步進)。因此,改變方波頻率,也會相應改變步進馬達的速率。

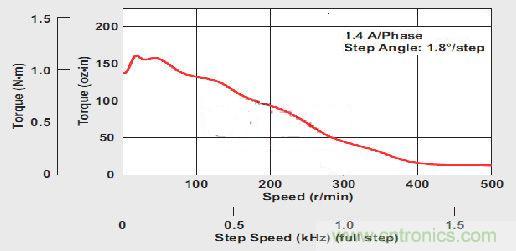

圖1顯示了某個馬達制造廠商的傳統步進速率/扭矩曲線圖,其中起始頻率fs為一個重要參數。我們必須知道,要想正常啟動這種特殊的馬達,必須使用一個小于fs的步進速率。使用大于fs的步進速率啟動馬達,可能會使馬達停轉,并失去同步性。一旦出現這種情況,馬達轉動控制將受到嚴重的影響。

表面看起來,這是一個嚴重的問題,但實際卻很容易解決。您需要做的只是讓馬達以某個低于fs的步進速率啟動,然后提高速度,直到達到目標速度為止。遵循這一原則以后,步進馬達便可以通過遠超fs的步進速率來驅動—只要速度保持在所示扭矩/速度曲線以下。

圖1:雙極恒流步進馬達的扭矩/速度曲線

同樣重要的是,不能簡單地通過停止“步進”脈沖來讓馬達停止。相反,應把步進速率從目標速度降至某個能使馬達停止下來且沒有傳動軸慣性的更低速率,因為傳動軸慣性會引起多余、無用的步進。請記住,如果在定位應用中使用步進馬達,則如果馬達在應該停止時還繼續轉動,馬達傳動軸便會失去定位。由于閉環位置反饋很少用于驅動步進馬達,因此確保僅執行指令性步進至關重要。

加速/減速過程

為了使步進馬達從起始速度加速至某個期望目標速度,只需以周期性間隔改變當前速度。大多數工程師都使用微控制器來實現步進馬達控制。最常見的實現方法是只使用兩個定時器。第一個是每秒步進(SPS)定時器,用于產生一種精確的步進速率計時功能。另外一個是加速定時器,用于周期性地改變第一個定時器。

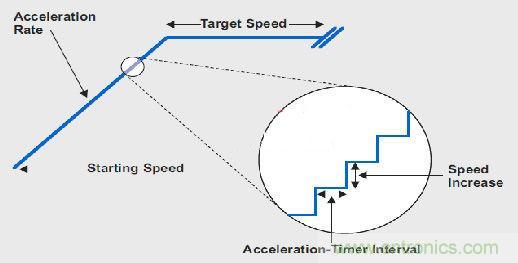

由于速度受到周期性改變,在本質上得到與時間相關的角速度(dv/dt)。這一過程被稱作加速度,即速度隨時間變化情況。圖2顯示了一個典型的基于微控制器的加速度分布圖放大圖,并描述了步進馬達加速至目標速度的過程。

圖2:典型加速過程放大圖

[page]SPS是我們希望獲得的每秒步進數,即馬達轉動的步進速率。必須對SPS定時器編程,實現以該速率發出脈沖。根據定時器的振蕩器頻率,典型方程式為:

其中SPS_timer_register為一個16位數字,它告訴定時器產生后續“步進”脈沖的所需時長,而timer_oscillator為一個常量,表示定時器的兆赫單位運行速度。

以函數形式將該方程式存儲起來,因為經常會用到它。為了理解它的工作過程,我們假設定時器振蕩器工作在8 MHz下,并且期望的馬達步進速率為200 SPS。根據該方程式,程序代碼使SPS_timer_register值等于40000。那么,定時器每計時到40000,便產生一次“步進”脈沖。這會產生每秒200脈沖的定時器型輸出以及200SPS的傳動軸旋轉。

這種事件每次發生時,都會產生一次中斷,并且定時器被清空。“步進”輸入上升沿計時對于微步進驅動器精確度至關重要,但只要其在下一個“步進”上升沿之前,下降沿幾乎隨時會出現。

定義加速度曲線需要兩個參數:(1)SPS值變化頻率;(2)SPS值變化程度。加速度曲線與這兩個參數成正比;也就是說,SPS值變化越頻繁,其值也越大,而加速度曲線也會越大起大落。加速度定時器同時控制這兩個參數:定時器函數起作用的次數與SPS值每秒的變化次數相同,另外,定時器的中斷服務程序(ISR)通過一個預先確定的因數定期增加當前SPS,從而確定新的速度。

使用每秒每秒步進(SPSPS),或者當前SPS速率改變的每秒次數,來測定加速速率。如果通過增加1來改變SPS值,則每次加速速率改變都必須調用(觸發)加速度定時器的ISR。例如,加速速率為1000 SPSPS時,馬達速度以200SPS開始,并周期性增加1,直至其達到1200SPS。那么,加速度定時器的ISR需要調用1000次。

另外一種方法是,加速度定時器調用頻率減半,然后SPS周期性增加2。相比前一個例子,加速度定時器的ISR僅調用了500次,但馬達仍然以200SPS啟動,并在1秒內達到1200SPS。兩者的差別是更實時的可用性,但代價是分辨率下降。換句話說,為了達到999 SPSPS的精確加速速率,必須使用第一種方法。

必須在兩種方法之間進行權衡,因為您的選擇決定了可以達到什么樣的馬達工作質量。例如,如果要求有很多粒度以達到所有可能的加速度過程,則需要盡可能地調用加速度定時器的ISR。

但是,在前面的SPS定時器方程式中,存在除運算。根據所使用處理器內核的不同,這種除運算可能會極大限制ISR被有效調用并正確產生新SPS速率的次數。在使用TI MSP430且 CPU運行在16 MHz下的實現中,一次除運算耗時約500μs。結果,ISR每秒被調用的最大次數為2000次。這種限制決定了增量因數的大小。加速速率大于2000時,必須使用大于1的增量。

在馬達啟動前不久,便進行一次加速速率計算。負責該計算的軟件,確定加速度定時器的時間間隔和增量因數大小,然后對各變量進行相應的配置。同時使用這些變量,直到對SPS速率的修改足以達到目標速度為止。一旦達到目標速度,加速終止。

減速過程與加速過程基本一致,但增量因數為負而非正的情況除外。另外,必須規定一個馬達能夠安全停止的新目標速度。

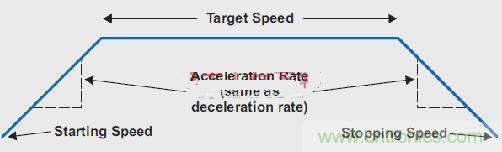

圖3顯示了一個加速/減速過程,其中,加速和減速速率對稱。也可以使用非對稱速率。

圖3:加速/減速過程

[page]位置控制

到目前為止,在速度控制環路中操作馬達看似十分簡單。馬達達到某個目標速度,然后在某個時刻收到停止指令。但是,當需要在某段預定時間內執行某個預定步進數時,結果會怎樣呢?加速/減速過程變得比任何時候都要重要。在這種運行控制拓撲結構中,所有計劃步進都執行完畢后馬達便停止,這一點至關重要。規定步進數的變量被稱作 number_of_steps。

必須對馬達運動情況編碼,以使馬達在規定時間停止,不用等待減速命令。實現這個目標的一個方法是對一個名叫steps_to_stop的變量編程,使其小于number_of_steps。之后,軟件通過監測steps_to_stop,確定需要開始減速的時機。

在達到目標速度以前,加速會一直執行。達到目標速度后,在達到steps_to_stop計數(開始減速之時)以前,仍允許步進馬達運行。例如,1000步進運行時,steps_to_stop設置為800。因此,馬達通過一個加速過程啟動,持續運行至步進800,此時馬達開始減速,直到停止運行。

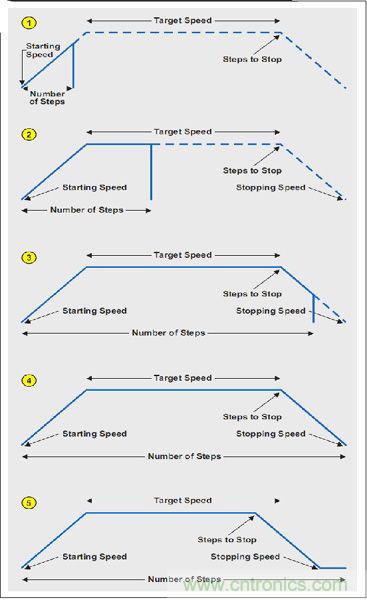

根據所有系統變量的配置,我們需要研究下列5種情況(參見圖 4):

情況1:在馬達達到目標速度以前所有步進結束;

情況2:馬達達到目標速度時所有步進結束;

情況3:達到停止速度以前所有步進結束;

情況4:達到停止速度時所有步進結束;

情況5:達到停止速度后所有步進結束。

圖4:5種加速/減速情況

恰好在達到停止速度時馬達停止(情況4)是一種理想情況。在達到停止速度前不久(情況3)或者以后(情況5)馬達停止是可以接受的,具體取決于出現這些情況時距離理想情況還差多少個步進。例如,如果馬達轉動過快時所有步進結束,則馬達傳動軸可能會因轉動慣量而失去位置。但是,如果在所有步進執行完以前達到停止速度,則執行該次馬達運動控制所需的總時間會過長。

[page]

情況1和2僅為說明需要,應該不會出現,因為設計人員應始終確保steps_to_stop小于number_of_steps。了解所有可能出現的情況以后,設計人員可以簡單地對系統進行微調,以獲得最佳響應。

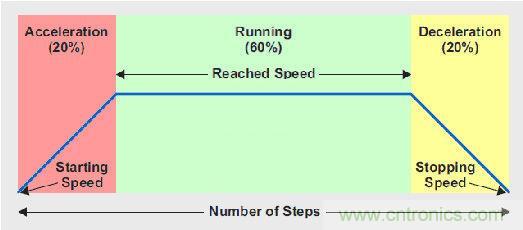

只需少許微調的另一種方法是,將步進總數分割成幾個百分數,分配給每個加速/減速過程特定區域。在這種算法實現中,可選擇步進總數的20%用以對馬達加速,60%用以使馬達恒速運行,其余20%用以對馬達減速(參見圖5)。如果number_of_steps為1000,則馬達以預設加速度加速200個步進,然后無論它達到何種步進速率都停止加速。之后,以這種速率執行600個步進,并且最后200個步進執行完全部減速過程。

圖5:基于百分比的加速/減速過程

請注意,使用這種算法時,假設正確選擇百分比的情況下,步進不可能在馬達運動過程的錯誤部分耗盡。就圖5所示例子而言,由于加速和減速部分都很平衡,因此馬達最可能以相同速度開始和停止。這種方法的缺點是,很難保證達到目標速度。如果目標速度不那么重要,則可以使用這種算法來確保馬達始終在安全速度下停止。

如果速度達到對應用來說過慢,使用這種算法加速馬達傳動軸的唯一方法是,提高加速速率,或者增加加速/減速區域中使用的步進數百分比。但是,設計人員必須小心操作,不要讓馬達運行速度違反馬達扭矩/速度曲線。

結論

雙極步進馬達加速和減速,是所有步進馬達應用設計的關鍵部分。盡管在過去十年里,功率級控制已得到極大簡化,但是加速和減速過程應用程序仍未從應用處理器領域銷聲匿跡。由于各色步進馬達解決方案的存在,能夠正確處理應用步進馬達運動控制的一些算法,更加容易編碼和微調。通過正確地對馬達加速和減速,設計人員可以確保應用高效運行,并達到各種規范要求。

相關閱讀:

馬達控制中關鍵安全應用的解決方案

工業自動化方案:傳感器技術及馬達控制的實現

實例告訴你——如何使用 PolySwitch 器件保護馬達