【導讀】與交流電弧爐相比,直流電弧爐對電網的干擾和沖擊以及給電網造成的閃變要小得多。但是整流器整流輸出電壓Ud是晶閘管觸發角α的函數,為了降低整流輸出電壓,必須增大α,這會增大交流電壓和交流電流之間相移因數φ,因此增加了無功功率損耗,同時也降低了功率因數,為了使無功功率損耗盡可能小,電弧爐變壓器要有抽頭切換開關。

另外,由于電流控制回路作用的結果,電弧波動引起觸發角α波動,因而導致無功功率變化,引起電壓閃變。為了限制閃變不超標,要求直流電弧爐的短路容量Scc≥50Sf。再者,由于直流電弧爐主電路中有整流裝置,必然產生與整流電路有關的特征諧波,使系統產生的諧波(除了較低次如二次、三次諧波之外)仍然較高。

在大型超高功率直流電弧爐和弱電網的情況下,上述各種現象會表現的更加明顯,使系統在電網公共供電點所產生的電壓波動和閃變常會超過GB/T12326-90《電能質量電壓允許波動和閃變》的規定值,仍需配備SVC(動態無功功率補償裝置)和變壓器抽頭切換開關等,使一次性投資提高。為了徹底解決直流電弧爐對電網的干擾,特別是閃變問題,充分發揮直流電弧爐的優點。九十年代中期,法國CEGELEC公司提出了一種采用帶中性點的續流二極管和相移控制兩項技術以及特殊控制方式的直流電弧爐用新型整流電源。本文主要是對該整流電源進行了詳細剖析,并進一步作了計算機仿真研究。

新型整流電源特性分析

與傳統的整流電源相比,新型整流電源的特點是:以帶中性點的續流二極管和相移控制兩項技術為基礎,同時控制電弧電流和電網公共聯系點(PCC)處的無功功率。

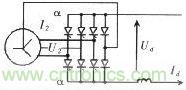

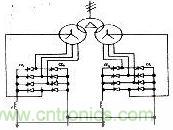

圖1:帶中性點的續流二極管的接線

帶中性點的續流二極管技術

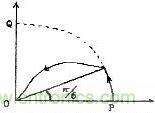

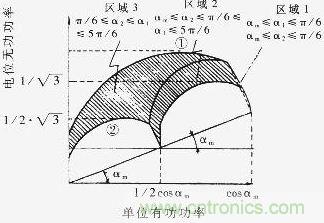

接線結構如圖1所示,將一只續流二極管接到每組半橋上,中性點接到整流變壓器的中性點上。在這種情況下,晶閘管的導通時間是變化的(對常規的三相全控整流橋,則恒為120°),當觸發角α在π/6~5π/6之間,二極管在部分時間導通續流,且隨著α的增加,晶閘管的導通時間減少,而二極管的導通時間增加。另外,整流器無逆變工作狀態,即無常規整流器當α較大時有把電抗器儲存的能量返回電網的過程,這使無功功率的變化大為減少,有利于閃變的減少。P、Q曲線如圖2所示,整流器可運行在原點(P=Q=0),這對經常發生短路運行狀態的直流電弧爐很有利。

圖2:恒定的Q=f(P)曲線

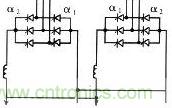

并聯型相移控制技術

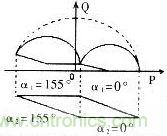

采用并聯型相移控制,就是在半橋間交*其觸發角α1和α2(α1≠α2),接線圖如圖3所示。由于給這兩組整流橋供電的兩個帶中性點星形連接的次級繞組位于整流變壓器的同一鐵芯上。這樣,由相移控制在整流變壓器兩個次級繞組中所產生的偶次諧波和直流分量在整流變壓器的原邊被完全抵消。并聯型相移控制情況下,直流輸出電壓是a1、a2的函數,參數的這種視在多余度不但可以控制直流輸出電壓,而且還可以控制無功功率。但在單并聯型相移控制情況下,不可能達到P=Q=0點。圖4表示了此種接線方式下的P、Q曲線。

圖3:并聯型相移控制接線結構圖

新型整流電源

新型整流電源結合了帶中性點的續流二極管和相移控制兩項技術,同時具有了這兩項技術的優點,可達到高度可*性和可用性,降低了諧波和無功功率。新型整流電源的接線結構如圖5所示,得到的P、Q曲線如圖6所示。

圖4:恒定的Q=f(P)曲線

新型整流電源采用低閃變的控制方式,理論上可達到閃變為零。圖7中①和②分別為無移位和最大移位控制的兩種極端運行狀態,原則上整流電源可工作在①和②間的任何點,并由下面關系式決定:

![]()

其中,觸發角a1和a2起平衡作用。因此給出輔助條件:

![]()

圖5:新型整流器接線結構圖

觸發角α1、α2應滿足上述方程式(1),并同時控制無功功率和電弧電流。變量p為電流調節器的輸出量與相應前饋量的和;變量q為無功功率調節器的輸出量與相應前饋量的和,新型整流電源控制的基本框圖如圖8所示。控制系統主要由電流調節器、無功功率調節器、前饋環節、功率偶(p、q)環節等構成。控制系統根據系統的給定電流和直流電弧爐實際運行時的電流,整流電源系統對電網的給定(預算)的無功功率和實際運行時的無功功率,以及控制系統的兩個前饋補償環節,綜合這四方面的因素,解耦p、q的關系式(1),適時發出數字脈沖以控制晶閘管的導通,也即調節晶閘管的上下橋臂的觸發角α1、α2,來控制整流裝置的輸出,從而使輸出的負載電流始終穩定于給定電流,使整個整流電源系統的無功功率穩定于給定(預算)無功功率。假設電網波動或爐內工況變化引起輸出的負載電流增大(減小)時,則電流負反饋環節及該環節通道中的前饋補償環節綜合使控制信號減少(增大),從而控制觸發角α1、α2的增大(減少),使整流裝置輸出電壓降低(升高),控制輸出的負載電流減少(增大),直至穩定于給定電流。新型整流電源系統無功功率負反饋環節及其環節通道中的前饋補償環節也同樣,通過控制觸發角α1、α2的大小,使無功功率穩定于給定(預算)的無功功率。新型整流電源系統能做到通過調節觸發角α1和α2,同時獨立調節電弧電流和無功功率。

圖7:Q=f(P)曲線,恒定的工作區域

整流電源系統還設置了短路封鎖環節。在直流電弧爐的運行中,塌料是熔化期頻繁發生的正常工況,這種工況對整流裝置來說就是直流側短路。若只有恒流控制環進行調節就會出現深控狀態下的過電流輸出,若持續時間較長,就有可能損壞整流裝置。因此,有必要設置短路封鎖環。控制系統判斷采樣輸入的弧流和弧壓信號,根據整流裝置的輸出特性和元器件特性,以及短路運行時的狀態,再結合電極位置調節器和爐子本身的情況,選定弧流、弧壓及動作延時和信號保持時間的設定值,并根據實際運行狀況調整設定值(仿真過程中,設定弧壓40V,弧流150kA,延時20ms)。當弧流大于設定值,同時弧壓小于設定值時,該環即判斷運行處于短路狀態,并延時一定時間。若短路狀態在延時設定值內消除,則該環不動作,并解除短路識別信號,恢復原態;反之,若短路狀態持續時間大于延時設定值,則該環發出一脈沖封鎖信號,將觸發角α1、α2增至150°,同時給電極調節器一個信號,全速提升電級,保持一定時間后(該時間足以使電極脫離短路狀態),觸發脈沖自動前移至引弧時的相位。

仿真結果及討論

控制對象直流電弧爐,作為一個復雜的非線性、多因素時變系統,極難抽象出合適的數學模型用以對真實的物理系統描述,所以,新型整流電源系統擬采用模糊控制器,但基本模糊控制器由于不具有積分環節,而且對輸入量的處理是離散而有限的,采用模糊控制的系統中穩態誤差比較大。為了使系統有較好的控制性能,提出了一種多模態分段控制算法來綜合利用PI調節器與模糊控制器的長處。這樣,可以使系統具有較快的響應速度和抗參數變化的魯棒性,而且可以對系統實現高精度誤差控制。模糊—PI控制器結構圖如圖8所示。

圖8:模糊—PI控制器

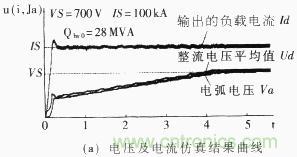

圖9(a):電壓及電流仿真結果曲線

由于其中二種控制方式在系統工作過程中是分段切換使用,不會同時出現而相互影響,所以二者可以分別設計和調試。在從模糊控制模態向PI模態切換時,一般都選在誤差語言變量的語言值為“零(ZO)”時。即當e=ZO時,切換至PI控制,用以下PI算法:

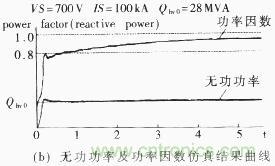

圖9(b):無功功率及功率因數仿真結果曲線

其中,kp—比例系數,KI—積分系數,U—輸出控制量。

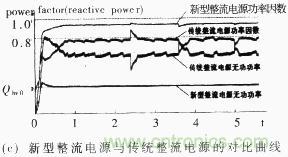

新型整流電源系統設定電壓值VS=700V、電流值IS=100KA和給定無功功率Qhvo=28MVA,控制系統采用模糊—PI控制器。新型整流電源系統輸出的電流、電壓、無功功率以及功率因數的仿真結果曲線如圖9(a)(b)所示,新型整流電源與傳統三相全控整流橋運行的對比曲線如圖9(c)所示。

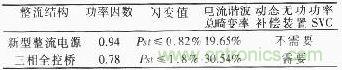

從仿真結果曲線來看,新型整流電源系統啟動過程中的超調量小,σ%=9.8%,上升時間tr和調節時間ts都比較短,分別為100步和150步左右,系統進入穩態后的穩態精度較高,諧波較小,系統運行的平均功率因數高,cosφ=0.94,閃變Pst≤0.82%,新型整流電源系統具有較好的性能指標。新型整流電源與傳統三相全控整流橋運行仿真結果曲線對比如圖9(C)所示,新型整流電源系統顯著地提高了電網運行的平均功率因數,降低了無功功率及其波動,減少了閃變。兩種整流電源有關參數對比情況見表1。

圖9(c):新型整流電源與傳統整流電源的對比曲線

計算機仿真研究結果表明,新型整流電源與傳統的三相全控整流橋相比具有不少的優勢,能達到比傳統整流電源更高的性能指標。主要表現在以下幾個方面:

(1)無功功率及其波動顯著減少,相應的閃變也大大減少。這樣就可以考慮省去SVC裝置。

表1:新型整流電源與傳統三相全控整流裝置有關參數的對比情況

(2)減少了總的電流、電壓諧波畸變。原因有兩個,一是整流變壓器一次側的基波電流較小;二是各個半橋的α1≠α2,設α=α1-α2,在α變動20°時,5次諧波移動100°,而7次諧波移動140°,對每次諧波來說,總有一個α1和α2值使這次諧波相抵消。這樣,總的諧波畸變都有所改善。

(3)系統具有較高的運行功率因數。由于功率因數較高,新型整流電源的整流變壓器就不需要調節電壓的多抽頭轉換開關,其設計容量也可適當減少,從而使整流變壓器的成本和維修費用降低。

(4)新型整流電源的過流能力強。這是由于直流電流交替地通過晶閘管和續流二極管輸出,晶閘管的導通時間是可變的,導通時間越短,其輸出電流可越大。這種過流能力可用于恒無功功率的運行狀態,以降低閃變;也可用于恒有功功率的工作狀態或增加直流輸出電流,以提高生產率。

(5)降低了初次投資費用。盡管新型整流電源由于增加了續流二極管使整流裝置價格增加了20%~25%,但采用新型整流電源后,高壓側不需要設置SVC裝置,無功功率補償電容減少,諧波濾波電路簡化,以及整流變壓器不需要電壓分檔轉換開關,這些使得新型整流電源的總費用顯著降低。另外,在相同的晶閘管配置情況下,新型整流電源可增加直流輸出電流,提高生產率。在保持相同的直流輸出電流和生產率的情況下,可將整流變壓器的容量減少20%,從而進一步降低投資成本。