【導讀】差不多五年前,美國政府就規定汽車制造商生產的新車和卡車平均油耗要達到54.5mpg(23.17公里/升),幾乎是平均燃油經濟性的兩倍。隨著電動車與混合動力技術進入快速發展通道,基于48V電源的所謂"微混動力"和"輕混動力"系統的發展也駛入了快車道,原來曾長期使用的12V汽車電氣系統即將結束自己的歷史使命。

48V技術為汽車制造商和駕駛員提供了諸多優勢。它不僅可以減少環境污染,還能提高發動機性能,最重要的是,能夠提高燃油效率。

隨著新技術的出現,汽車中的電力負荷正呈指數級增長。遠程1955年,汽車制造商推出了12V充電系統,取代了基于6V技術的舊系統。從1955年到二十世紀80年代,雖然一些高效交流發電機的輸出功率最高可以達到0.7kW,但標準交流發電機的輸出功率通常低于0.5kW。今天的汽車需要3.5kW的交流發電機輸出,是原來最高輸出功率的7倍多。

14V交流發電機產生250A的電流,導致最大效率僅為70%。因此,發動機必須額外提供5kW的功率。為了彌補這一點,需要較大的導體橫截面來提供更大的電流,從而增加了車輛的成本和重量。而重量的增加降低了燃油效率,也提高了二氧化碳排放量。

48V系統

進入48V時代后,48V技術實現了一些在12V系統中不現實的功能,包括支持微混和輕混動力系統。這些可同時降低二氧化碳排放量和總體油耗的功能包括:

● 功率超過5kW時的高性能能量回收

● 擴展的啟停功能,如航行或滑行

● 渦輪增壓器和電動助力轉向系統等裝置的電氣化

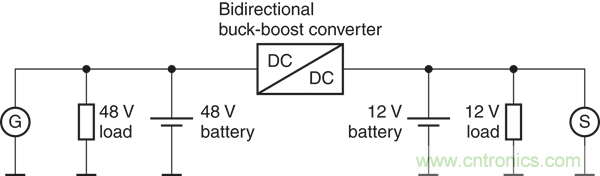

48V系統不只是現有12V架構的簡單擴展,它使用同時控制12V和48V電壓級別的雙向降壓-升壓轉換器,讓系統能夠處理更高的負載(圖1)。可以把下圖視為油電混動汽車的2.5版。

圖1:12V/48V組合式板載電源的架構(資料來源:TDK)

在這個2.5版本中,12V電源使用標準鉛基電池,48V電源使用鋰離子電池。發電機設置在48V級別,有助于實現更高和更高效的輸出級別。新的實踐經驗規定將雙層電容器并聯以提高儲電能力。

降壓-升壓轉換器

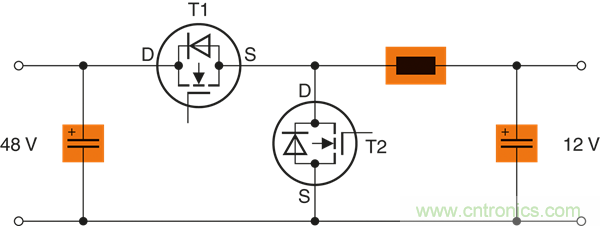

如上所述,12V/48V組合系統的核心部件是降壓-升壓轉換器,它控制兩個電壓級別之間的雙向能量流(圖2)。大多數降壓-升壓轉換器設計用于2kW到5kW之間的輸出功率。

圖2:12V/48V組合系統的降壓-升壓轉換器電路圖(資料來源:TDK)

降壓-升壓轉換器在普通模式下作為降壓轉換器工作,因此在48V系統上產生的功率被正確輸出到12V系統。如果需要的得到48V級別的輸出,將使用升壓模式。通常使用6相或8相的串聯系統將電壓和紋波電流保持在最小值。

為了使降壓-升壓轉換器在惡劣的汽車環境中正常工作,設計師必須使用高質量、可靠的開關晶體管、功率電感和存儲電容。例如,對于轉換器中的存儲和平滑扼流圈,如果設計中需要功率電感,則應使用SMD陶瓷功率電感。除了用于繞組的兩個焊盤外,電源扼流圈還應具有第三個焊盤,以增加PCB上組件的機械穩定性。如果不可能使用SMD電感,也可以使用帶PTH終端的電感。所有組件的工作溫度應設計在-40°C至150°C之間。

抗振電容器

對于降壓-升壓轉換器中的存儲和平滑扼流圈,除電感外,還有其他關鍵元件,即穩健的鋁電解電容器,這些電容器也應在最高150°C的溫度下工作。

這些電容器應符合汽車電子產品的嚴格要求,如TDK的B41689和B41789系列。這些鋁電解電容器的特點是其高達60g的振動強度和焊接星設計。有些電容器兩端都有陰極板觸點,以實現低ESL值的優化安裝。

指定的電容器還應具有低等效串聯電阻(ESR)值,從而提高紋波電流能力并降低損耗。電容器的電容范圍從360µF到4500µF,額定電壓應為25V、40V(對于12V系統)和63V(對于48V系統)。有了這些電壓,它們就能夠用于同時支持兩種電壓水平的新板載電源系統。

電動渦輪增壓器

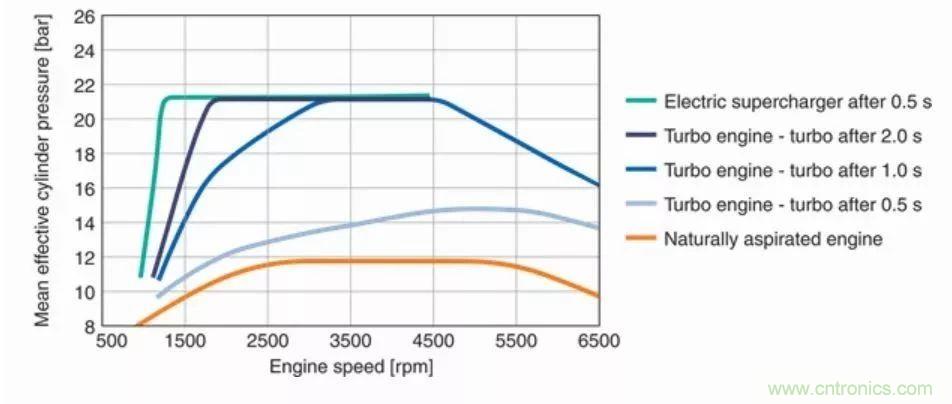

48V技術提供更多的優點,讓電動渦輪增壓器能夠更高效地驅動發動機(圖3)。直到最近,傳統渦輪增壓器都是由發動機排出的廢氣驅動,這意味著隨著發動機轉速的提高,它們的性能會更好。傳統渦輪增壓器的一個缺點是從踩下油門到車子啟動的時間稍有延遲。這種延遲被稱為渦輪延遲。

48V系統通過使用電動充電器消除了這一缺陷,使得渦輪增壓器能夠立即做出響應,在較低的速度下也能工作,無論在城市道路還是高速公路上,都能提高整體效率。

圖3:電動渦輪增壓器提高了發動機效率(資料來源:TDK)

事實上,將傳統渦輪增壓器與電動渦輪增壓器相結合,可以進一步提高充電壓力,在發動機轉速較高時關閉電動充電器,從而節省動力并提高整體效率。

48V技術不僅提高了發動機的性能和效率,而且對那些想要降低油耗的駕駛員也很有吸引力。它可以幫助打造真正裝備精良的汽車,在48V下以0mph到60mph或0kmph到96.56kmph的速度行駛。了解了這項技術提供的所有好處,就不難理解48V電氣系統為何發展得如此之快。

推薦閱讀: