【導讀】開關是電路中最基本的元件,通常是產品設計師在設計人機界面時所做的最重要的設計決策。如果選擇錯誤,可能導致多種后果,從薄弱的觸覺技術帶來的不便到損壞設備和威脅操作員安全。對此設計師應從何處入手?

Carling Technologies成立于1920年,是一家大型電氣設備制造商,為尋求領先的工程師和產品設計師提供了大量實用指導。

開關通常是產品設計師在設計人機界面時所做的最重要的設計決策。

基本情況:在電路中的性能

如果詢問設計工程師項目的關鍵限制條件是什么,他們回答的兩個首要關鍵限制因素是成本與時間。

通常這兩個因素都受到制約,但在按預算準時交付的需求背后是對性能的假設。對道路與非道路動力應用中的電氣開關而言,這甚至更困難。

這一過程始于開關的主要功能—電路性能:

•開關是直接還是間接控制負載?

•開關是否會控制交流、直流或脈沖直流電流?

•開關電流是否會遭受瞬間峰值或異常浪涌電流?

•開關電容和內阻是一個因素嗎?

對于探究操作控制站或控制臺的設計開關的工程師而言,這些問題在原理圖或功能方框圖中并未凸顯出來。設計工程師必須與電路設計師密切合作,以確保指定開關符合整個安全性能范圍。由于有其他車載系統(包括通信設備和汽油發動機中火花點火系統的電感傳感器)的緣故,因此,范圍可能包括RFI屏蔽。

這說起來容易,但面板和控制臺設計師很少有人懂電路開發。因此,指定開關的工程師有責任與電路設計團隊密切合作,清楚界定正常模式和潛在故障模式下的性能參數,以縮小選擇范圍。

對照檢查表確認適合面板設計的可用開關以及考慮成本是控制臺/HMI設計師面臨的第二個主要挑戰。

因此,Carling Technologies建議在設計階段盡早聯系開關供應商。像Carling這樣有能力的供應商不但擁有廣泛可用的在線技術數據庫,而且還讓工程師可加快了選擇過程。

面板中的性能

對于電氣工程師或電路設計師而言,開關是一個原理圖符號;但對于系統或機械工程師而言,開關是涉及到體積、質量和引出線/接頭布局相關以及其它屬性的實體裝置。雖然“DPDT,12A,12VDC”是基本的原理圖規范,但機械工程師或系統設計師也考慮到了人為因素問題。這些性能問題通常包括:

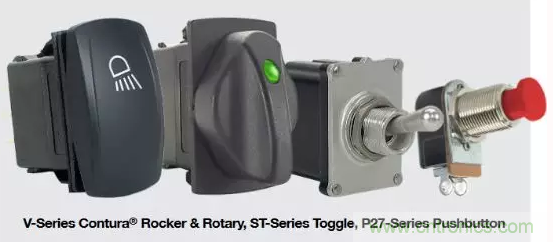

•開關是什么類型的?是撥動開關、蹺板開關、旋轉開關還是按鍵開關?是觸摸感應式開關還是可重配置開關?

•預計工作溫度可達到多少?振動和沖擊呢?

•開關是否會受潮/被浸泡/被沖洗?開關是否會接觸化學品、灰塵或冰?

雖然后兩條是可靠性因素,但不同制造商對可靠性和服務的定義不同。許多人采信現有標準組織(例如:ASTM和SAE),并要求開關制造商提供相應的認證文件。

在此情況下,開關供應商的經驗和可靠性至關重要。對于OEM應用,客戶可能會要求進行初始認證,質保(QA)流程可能需要每年甚至每批貨都附上“證書”。

除了QA認證外,用戶還可能要求獨立公認第三方的認證。UL/CSA是北美著名的認證機構,在一定程度與歐盟EN標準協調一致。德國的TuV和VDE標準在西方世界也得到了廣泛的認可。在某些市場(例如:歐盟),還必須考慮停止生產的產品考量因素。

例如,開關是否經過RoHS認證?這不僅僅關乎汞;如今即使是鍍鎘低碳鋼內部零件也是一個問題,這也是設計師如今必須考慮的眾多因素之一。

產品是否會在全球銷售?如果不會,將來的銷售范圍是否會發生變化?如果發生這種情況,按照全球標準重新認證電子元件的費用是多少?如此而言,從一開始就選擇經過交叉批準認證的開關是有道理的。

對于道路上使用的公路設備,開關可能需要取得特定認證,例如協調CE標志。在每種情況下,設計工程師都需要知道裝置的潛在銷售市場。

即便不需要第三方認證,但這能否替代昂貴的內部測試?使用第三方認證的開關能否為產品增加感知價值或體現獨特的銷售主張?即使不需要經認證的開關,但指定經認證的開關仍可顯現制造和市場營銷的意義。

開關供應商能否可提供經全球認證的產品?在質量方面,開關供應商能否提供滿足內部質保和最終用戶要求的文件?這是一個關鍵的考慮因素,也是一個開關定價因素。通常,成本最低的開關很少或幾乎沒有配套文件或可追溯性。

衡量可靠性有一個簡單的方法,即要求在開關預期使用壽命期限內不出現任何故障,以開關周期來度量。在某些應用中,可能需要達到平均無故障時間(通常以運行時數表示)。

此外,選擇開關最好從供應商開始,考慮可靠性至關重要。使用壽命長、可靠性高的開關自然更昂貴,預算有限的指定工程師(基本上每個工程師的預算都有限)可通過合理MTBF或可靠性參數來降低成本,擴大開關的選擇范圍。

對于有多個潛在故障問題的復雜系統,很容易提出過多可靠性要求。但從系統方法來看,對每個節點電路故障概率的統計分析表明,其他系統(例如:線束或連接器)可能需要符合更嚴格的可靠性規范,因此,可使用成本較低的開關設備。整體系統的可靠性非常重要;為控制臺/駕駛艙開關設備增加兩個數量級的更精準的故障概率可能非但不必要且成本也高。

另一種解決方案是管理開關故障以降低成本。使用現場易更換的開關的面板設計時,設計師可使用成本較低的開關來實現整體系統的可靠性目標。如果產品設計要求是操作面板或控制臺的現場可維護性,則開關接入設計可能已經準備就緒。

適合用戶的性能

在這點上,設計師可能有一個簡短的開關列表,其中的開關可在電路中使用且達到所需可靠性等級。盡管開關是最基本形式的HMI,但只要將操作員納入系統考量因素中,就必須考慮另一組參數。典型問題包括:

•您的操作員可方便地驅動開關嗎?操作員是否需在驅動開關時查看開關?操作員會戴手套嗎?操作員會處于高振動環境中嗎?

•操作員是否需要確認開關驅動?是否需要處于堅固準確的位置?是否接通照明?

•開關是否是多開關板的一部分?開關是直接還是間接被照亮?應該控制亮度嗎?操作員是否有夜視問題?

•安全關鍵功能需要專用開關嗎?某些開關是否應帶鎖或加以防護?

•阻燃性和安全故障模式是安全要求嗎?開關必須讓開路失效嗎?操作員是否會無意地斷開開關?

雖然這些屬于功能上的考慮,但大多數設計師面對的是競爭激烈的市場。開關不僅僅要可靠發揮功能;也必須為操作員創造一個有效率的工作環境,并為整個系統增加感知價值水平。

例如,安裝在不方便操作的位置或太靠近其他控件的小開關可能具有出色性能,但在重型設備中則不合適。相反,傳統撥動開關或蹺板開關可能無法給高科技的計算機化設備帶來21世紀的氣息。

在昂貴、高科技設備的控制站和控制臺上,開關板固定板、照明顏色和亮度以及多語言、標準化開關符號這些都是重要的小細節。從工程設計角度來看,正確的開關對銷售和使用設備的人而言可能卻是錯誤的開關。

可制造性設計

在這一點上,設計工程師可能很清楚要如何選擇,但制造呢?如果無法在裝配線上高效地將開關組裝到面板中,則會浪費組件的高性能和低成本優勢。

在第二次世界大戰之前,通常選擇采用外圈和鎖緊螺母,通過半英寸沖孔,在鋼板面板上安裝撥動開關。令人驚訝的是,如今仍有人如選擇這么做,但很少有現代設計師會考慮在批量應用中使用緩慢又容易出錯的技術。開關的標準安裝方式是手動嵌入或通過面板自動嵌入而無需使用緊固件,通過矩形孔安裝到沖壓或注塑面板中。矩形安裝孔可確保對齊,避免旋轉,并方便面板設計師以適中的成本進行加工。

對于多開關板,整體模塊通常是適合批量應用的最低成本選擇,并通過使用簡易連接器和更簡單、更輕的線束來節省成本。

影響控件設計工具的相同成本壓力也影響著電氣系統的其余部分,而多路復用技術—特別是通過諸如SAEJ1939和NMEA等通信協議—允許使用更簡單、更輕的線束。對于控件設計工具而言,多路復用技術雖增加了復雜度,但實際上簡化了面板問題,基本上可無限選擇定制或現成的控制模塊,這些模塊采用帶有自定義圖形和照明的觸摸板。

如此選擇的一個優勢是能更好地掌控現代汽車的外觀和感覺,在嚴苛的工作應用中發揮較高性能。但如果選用多路復用系統,則在設計過程盡早考慮供應商選擇要求,這條準則尤其正確。對于這些更加復雜的系統,開關供應商常常會在產品開發過程中成為供應商/合作伙伴。

選擇正確的開關供應商›

由于選擇過程與開關一樣復雜,因此本文僅探討了OEM制造商的潛在問題。選擇合適的開關供應商不再是采購部門的問題;相反,智能設計工程師通常會在產品開發階段盡早伸出援手,并挖掘利用合格供應商的工程專業知識。

經歷這種協作開發后,越來越多的定制開關和模塊可能無法從多個供應商獲取。多個設計工程師都需要面臨采購和生產經理的挑戰,他們不同意必要組件的單一采購。

但單位成本不是系統成本,具備專業知識和工程設計深度的開關供應商可大幅節省上市時間和制造成本,這通常會使單個組件的單位成本成為次要考慮因素。

有一些制造商已將供應商資格認證程序標準化,但仍有許多制造商沒有這樣做,但在選擇開關供應商時,這些制造商應提出一些基本問題:

•供應商是否有內部工程設計專業知識?

•供應商能否幫助OEM工程設計團隊進行產品設計?

•供應商是否提供了多種應對設計問題的解決方案?

•供應商是否提供第三方認證產品?

•供應商能否向OEM質保部門提供證書和批次可追溯性?

•供應商是否有內部生產?

•供應商需要多長時間來開發和交付產品?

•供應商可將生產量提高到要求的量嗎?