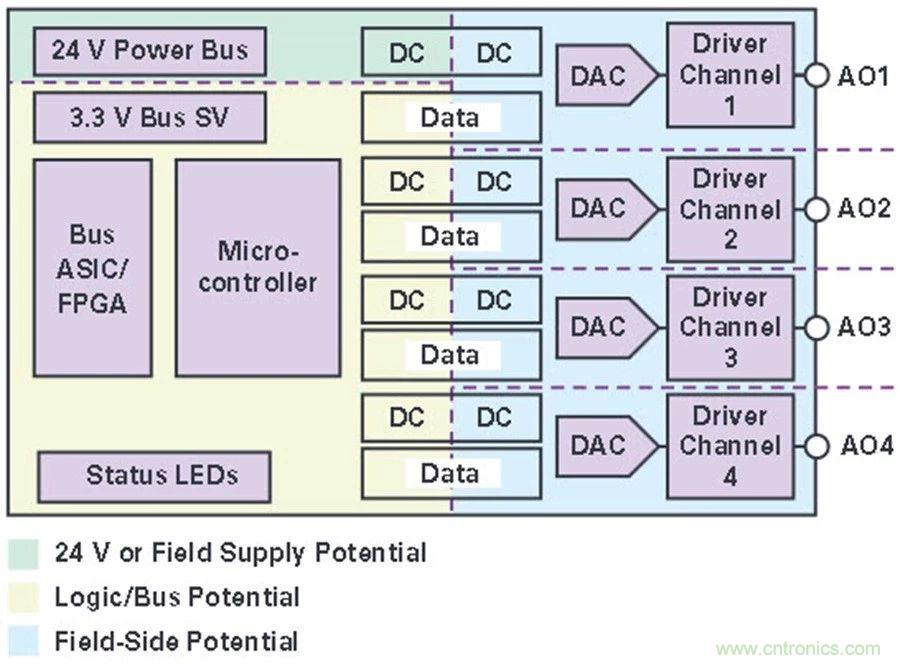

【導讀】當今典型的可編程邏輯控制器(PLC)包含許多模擬和數字輸出,用來控制和監視工業及生產過程。模塊化被廣泛采用,并且在輸入和輸出(I/O)方面,它涵蓋了模擬I/O和數字I/O的基本功能。模擬輸出提出了一個特殊的挑戰(如圖1所示),因為需要在眾多不同負載條件下提供高精度的有源驅動設定值。有源驅動器級此時變得尤為重要,損耗應盡量小。

圖1. 隔離式模擬輸出系統框圖。

需要考慮的因素如下:

● 連接的負載

● 允許的最高環境溫度和內部模塊溫度

● 通道數和模塊尺寸

● 電氣隔離接口

● 精度

在過程自動化中,通常還需要在各個輸出通道之間建立電氣隔離。除此之外,還有一些其他要求,例如基于通道的診斷或對 HART®信號的支持。魯棒性和容錯性也是必備條件。

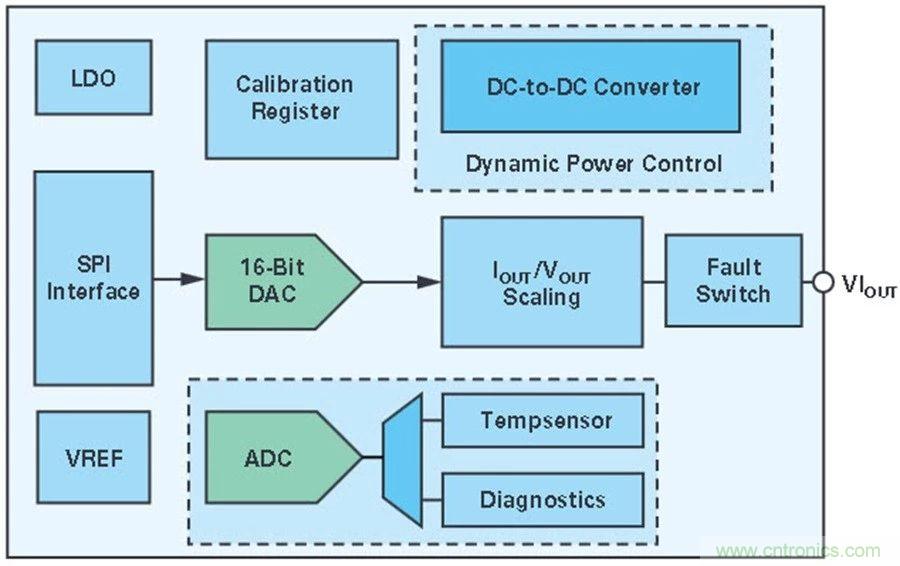

由于半導體的發展和混合信號工藝的不斷改進,高集成密度的超小型電路成為可能。模擬輸出通道的功能能夠被完整地集成到IC中。因此, AD5758在 5 mm × 5 mm 封裝尺寸內集成了 DAC 和驅動器的基本功能,以及眾多其他模擬和邏輯功能,例如用于診斷的ADC、智能電源管理、基準電壓源、可防止反向和過壓的故障開關、數據校準寄存器以及SPI通信接口。

AD5758(圖2)涵蓋了用于自動化領域所有常見的輸出范圍:單極性0 V至10 V/0 mA至20 mA、雙極性±10 V/±20 mA 以及所有子范圍(例如用于過程自動化的4 mA至20 mA)。每種設置都提供20%的超量程范圍。這些值的輸出采用16位分辨率。

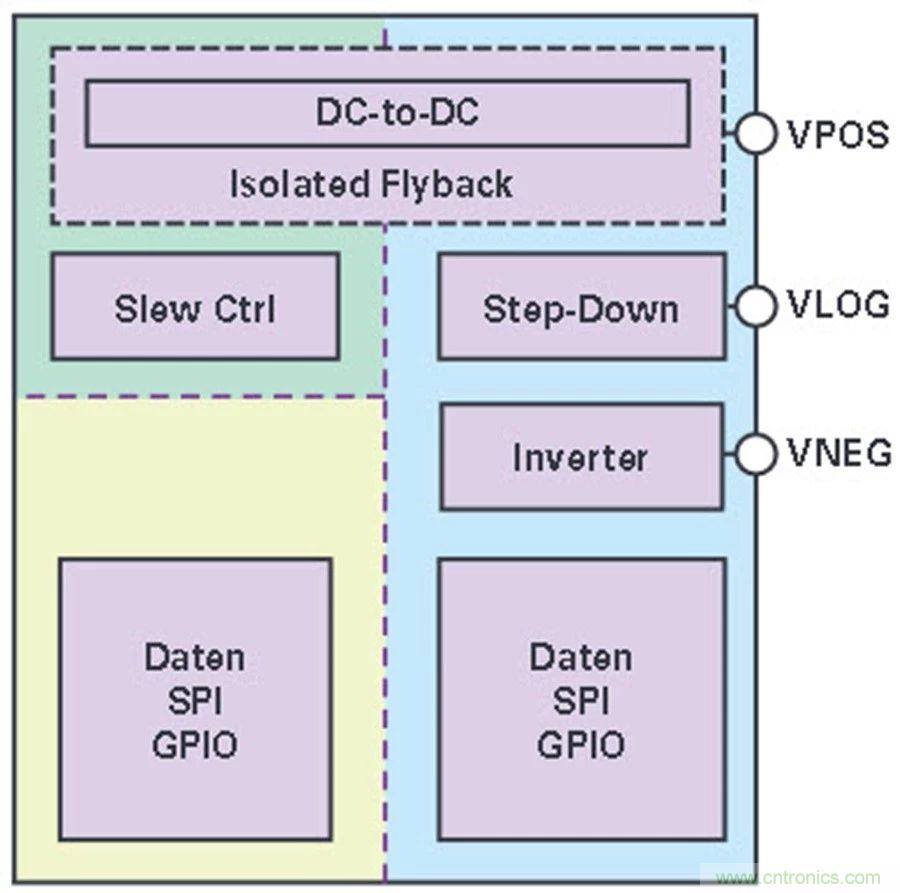

圖2. AD5758的功能框圖。

功率損耗大幅降低

什么性能使AD5758特別適合溫度和空間受限的應用?損耗主要發生在帶有DC-DC轉換器和輸出驅動器級的電源部分。這正是智能電源管理的用武之地。AD5758具有自適應負載調整或動態功率控制(DPC)功能。DPC在電流輸出模式下激活,并控制驅動特定負載所需的驅動器級上的電壓。根據工作條件,電流輸出的負載電壓 (I × RLOAD) 僅占電源電壓的一小部分。電源電壓差必須事先以功率損耗的形式通過串聯晶體管加以耗散。DPC現在將驅動器電壓調節到比實際所需的負載電壓(為輸出晶體管保留裕量)高幾伏特,從而將損耗降至最低。只有利用開關穩壓器才能以這種方式進行電壓的有效調節,而該器件已經集成在AD5758中,并可根據負載進行自動控制。

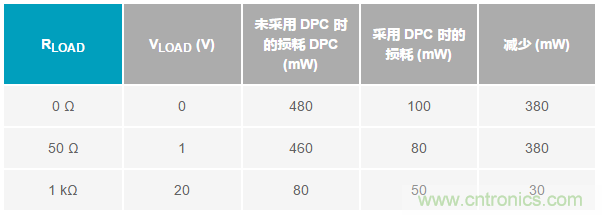

即使在開關穩壓器和上游電源中出現額外的損耗,總體功率損耗的降低仍然非常明顯,尤其對于小負載電阻更是如此(見表1)。這首先使小尺寸設計成為可能,而且電路板也能保持良好的散熱。

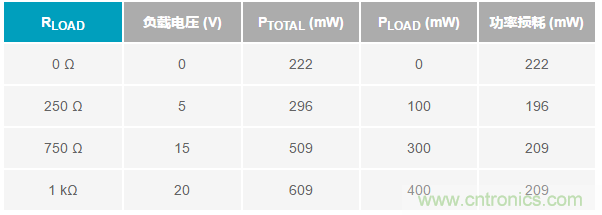

表1. 輸出電流I = 20 mA 且固定電源電壓為24 V時的理論損耗(不考慮DC-DC的內部功耗和效率)

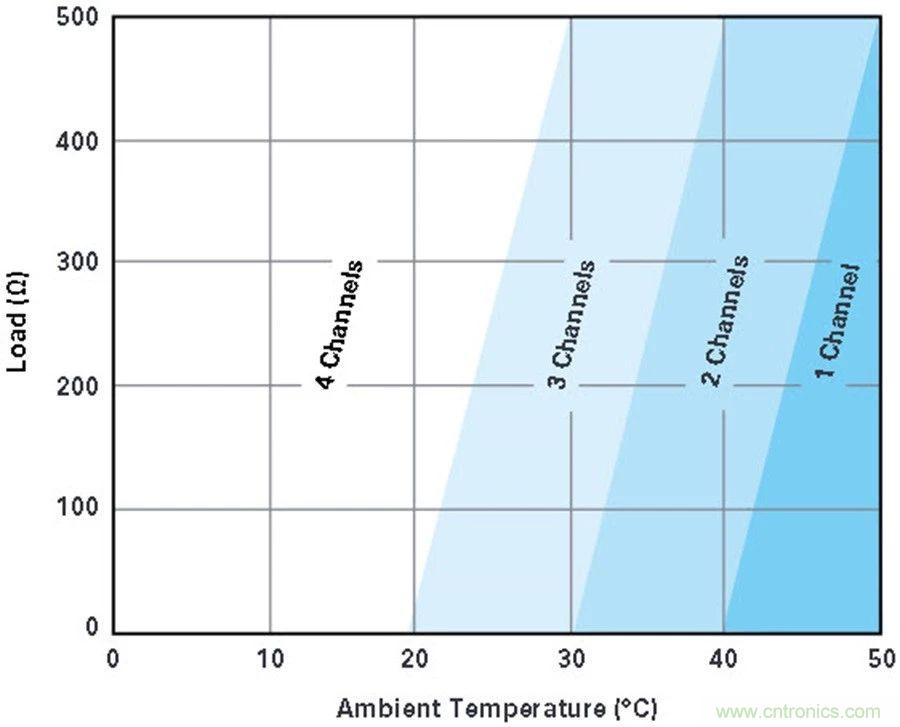

降額設定嚴格的限制

降額定義為在規定邊界條件下的性能降低,類似于功率半導體中的安全工作區(SOA)。由于前面提到的功率損耗和相關的冷卻問題,未采用DPC的輸出模塊受到更嚴格的熱限制。如今,信用卡大小的模塊上具有兩個或四個通道很常見。通常模塊的額定環境溫度最高為60°C。但是,在這些環境條件下,并非所有四個通道都可以驅動非常小的負載,因為在未采用DPC的四個通道中,模塊中的功率損耗會達到3 W,產生的熱量會使元件快速達到其極限值。通過熱降額(圖3),模塊制造商在較高的環境溫度下僅能使用四個可用通道中的一個或兩個,從而大大降低了可用性和通道成本性能。

圖3. 典型的降額曲線。

由于AD5758具有自適應調節功能,其功率損耗僅在很低程度上取決于負載電阻,對于0 kΩ至1 kΩ的負載,其功率損耗始終保持在250 mW 以下(表2)。因此,根據輸出模塊的設計,將能實現八個隔離通道,其總體功率損耗< 2 W。5 mm × 5 mm LFCSP 封裝的結至環境熱阻 ΘJA 為46 K/W,在200 mW的功率損耗下溫升小于10°C。AD5758的額定環境溫度可高達115°C。這為多通道模塊提供了很大的裕量,無需降額。

表2. I = 20 mA和電源 = 24 V 時 DPC 工作模式下的功率測量值

功率損耗值還包括使用 ADP1031進行電源和數據隔離而產生的功耗。

電源優化

電源電壓具有不同的要求:

● 邏輯電壓:除了(工作模式取決于單極性或雙極性)驅動器電源之外,AD5758輸出IC還需要一個3.3 V 的邏輯電壓為內部模塊供電。這可以利用片內LDO穩壓器產生;但是,為了提高效率并降低功率損耗,建議使用開關穩壓器。

● 隔離式驅動器電源:出于安全考慮,PLC總線與I/O模塊之間始終保持電氣隔離。圖1采用不同顏色顯示了這種隔離,其中包括邏輯(總線)端、電源和現場端輸出的三種不同電位。

因為通常在電路板上也會對這三個部分進行空間分隔,即輸出端朝向正面連接器端子設置,而背板總線(顧名思義)位于背面,所以將隔離、電源和輸出驅動器集成到單芯片中并不明智。

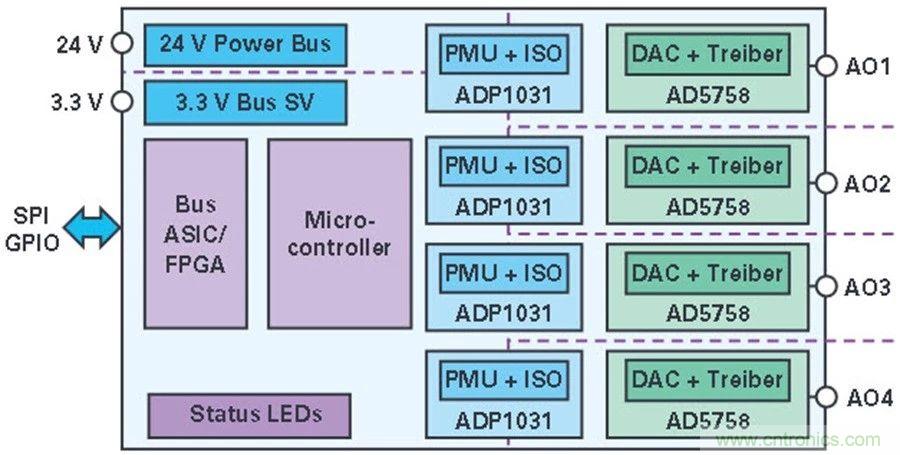

電源管理單元ADP1031(圖4)執行所有功能,并與AD5758搭配工作,能夠在更小的空間需求和功率損耗下實現隔離式輸出模塊的開發(圖5)。

圖4. 電源管理單元ADP1031。

圖5. 采用ADP1031和AD5758實現完整的4通道模擬輸出。

ADP1031在9 mm × 7 mm封裝尺寸內集成了四個模塊:

● 反激式轉換器,用于產生正隔離電源電壓VPOS。

● 反相器,用于產生雙極性輸出所需的負電源VNEG。

● 降壓型轉換器,用于為AD5758的邏輯電路提供VLOG。

● 具有額外GPIO的隔離SPI數據接口。

反激式轉換器的優勢是效率高,僅需一個小尺寸的1:1變壓器。反激式轉換器在第一級可產生高達28 V 的隔離驅動器電壓。由此生成反相器和降壓型轉換器,它們共用相同的地電位。

在電源管理單元的設計過程中,ADI特別加強了電磁兼容性(EMC)和魯棒性。例如,輸出電壓相移,且反激式控制器的壓擺率可調。同時還為所有三個電壓添加了軟啟動、過壓保護和電流限制功能,以實現良好的測量。

隔離式SPI接口基于成熟的 iCoupler® 技術,可傳輸工作所需的所有控制信號。因此實現了高速數據路徑(四個通道)和較低速率的GPIO控制路徑(三個復用通道)之間的區分。潛在的應用是通過共同的控制信號同步激活多通道模塊或多個模塊中的輸出,回讀錯誤標志或觸發安全關斷。

系統優勢

AD5758和ADP1031的組合提供隔離式模擬輸出的完整功能,僅需兩個芯片。尺寸約為13 mm × 25 mm,通道空間要求更小,僅為目前解決方案的一半。

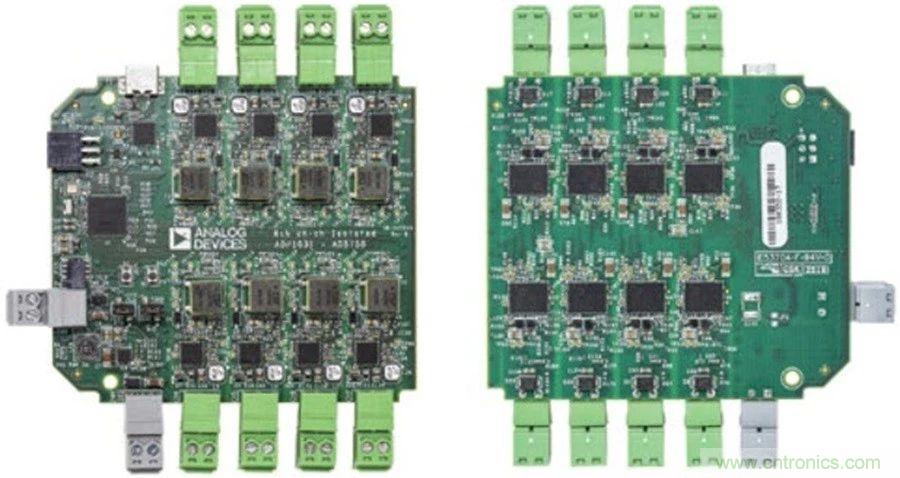

除了節省空間以外,關鍵功能的集成還使布局更簡潔、電位便于分離并且硬件成本顯著降低。ADI 8通道演示設計僅使用一塊六層板,尺寸為77 mm × 86 mm(圖6)。

圖6. 隔離式8通道AO模塊。

優勢總結:

● 通過功率損耗優化,使模塊更小且每個模塊具有更多通道

● 無需降額,允許更高的環境溫度

● 減少硬件工作量,從而降低了成本

● 輕松實現多通道模塊的可擴展性

● 可靠的設計和更多診斷功能

推薦閱讀: