【導讀】節能和環保在我們的日常生活中扮演著重要的角色;而隨著價格親民的混合動力汽車和電動汽車的發布,人們的這些意識進一步得到了提高。這兩項技術均使用大量充電電池,其中高品質、高功率的鋰離子電池單元代表了目前為止最佳的解決方案。這些電池廣泛用于筆記本電腦、手機、數碼相機、攝像機和其他便攜式設備中,但生產效率并未成為一個主要問題,因為這些電池的容量較低,通常為每單元或每組低于5 安時(Ah)。一個典型的電池組由不到一打的電池單元組成,因此匹配也不是什么重要問題。

實現節能的一種方法是在非高峰時段儲存電能,補充高峰時候的 用電需求。用于車輛或電能存儲的電池具有高得多的容量,通常 為幾百Ah。這是通過大量小型電池單元或一些高容量電池來實現 的。例如,某種型號的電動汽車采用大約6800 個18650 鋰離子電 池單元,重達450 kg。由于這個原因,電池生產需要制造速度更 快、效率更高以及控制更精確以滿足市場的價格需求。

鋰離子電池制造概述

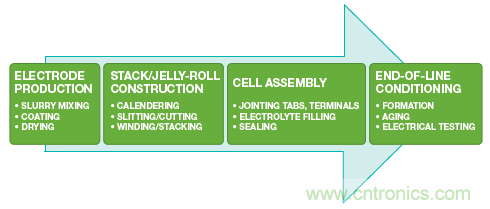

圖1 顯示鋰離子電池制造過程。下線調理步驟中的電池化成和測試不僅對電池壽命和品質產生極大影響,還是電池生產工藝瓶頸。

圖1. 鋰離子電池制造過程

就目前的技術來說,必須在電池單元級完成化成,這可能需耗時數小時甚至數天,具體取決于電池化學特性。在化成時通常采用0.1 C(C 是電池容量)電流,因此一次完整的充放電循環將需要 20 小時。化成可占到電池總成本的20%至30%。

電氣測試通常使用1 C 充電電流和0.5 C 放電電流,這樣每次循環依然需要一小時的電池充電時間和兩小時放電時間,且一個典型的測試序列包括多個充放電周期。

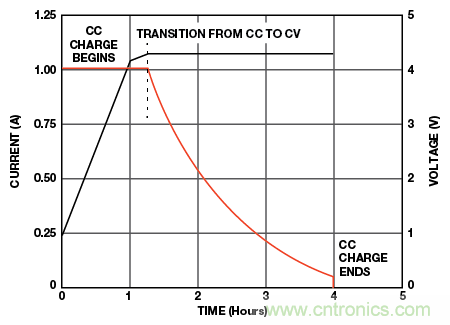

化成和電氣測試具有嚴格的精度規格,電流和電壓控制在±0.05%以內。作為比較,為便攜式設備(比如手機和筆記本電腦)的電池充電時,精度可能僅為±0.5%(電壓)和±10%(電流)。圖2 顯示典型的鋰離子充放電曲線。

圖2. 典型鋰離子電池充放電曲線

線性或開關化成及測試系統

選擇制造方法時,需考慮到的最重要因素是功效、系統精度和成本。當然,其他因素——比如小尺寸和易于維護——也十分重要。

為滿足電池制造中的高精度要求,系統設計人員原來會采用線性電壓調節器;這樣做可以輕松滿足精度要求,但效率較低。用在低容量電池生產可能是一個較好的選擇,但某些制造商依然可以 采用開關技術來凸顯他們的優勢。最終決策將是效率、通道成本和電流之間的取舍。原則上講,開關技術能夠以相同的單通道成本為容量超過3 Ah 電池單元提供更高的效率。表1 顯示各類電池單元的功率容量和最終用途。

表1. 線性和開關系統對比

為了以更低的成本更快地生產電池,系統在化成和測試階段使用 了成百上千的通道,其測試儀拓撲取決于系統的總能源容量。測試儀中的大電流會導致溫度大幅上升,增加隨時間推移而維持高測量精度和可重復性的難度。

在放電階段,保存的電能必須要有地方能夠輸出。一個解決方法是把電池放電到阻性負載,將電能轉化為熱能而浪費。一個更好的解決方案是循環使用這些電能,通過精密控制電路將電流從放 電電池單元饋入另一組充電電池單元中。這項技術可以顯著提高測試儀效率。

一般而言,通過每個電池單元的直流總線和雙向PWM 轉換器,可實現電能平衡。直流總線電壓與特定系統有關,電壓值可以是12 V、24 V 甚至高達350 V。對于同樣的電量而言,由于存在導 通電阻,較低的電壓總線具有較高的電流和較高的損耗。較高的電壓會產生安全性方面的額外擔憂,并且需要使用成本高昂的電源和隔離電子器件。

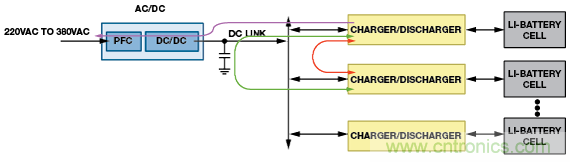

圖3 顯示可實現電能循環的典型開關拓撲。各電池單元之間(紅色路徑)或各電池單元之間的直流鏈路總線(綠色路徑)可實現電能的循環利用,也可將其返回電網(紫色路徑)。這些靈活的 高效率設計可降低生產成本,并獲得90%以上的效率。

圖3. 利用電源循環功能切換系統

雖然這項技術具有很多好處,但也存在一些技術難題。電壓和電流控制環路速度必須足夠高,并且必須能隨時間和溫度的變化保持高精度。使用空氣冷卻或水冷卻會有所幫助,但采用低漂移電 路更為重要。該系統包括開關電源,因此必須以合理的成本抑制電源紋波。另外最大程度縮短系統校準時間也很重要,因為系統關斷進行校準時不會產生收益。

控制環路設計:模擬或數字

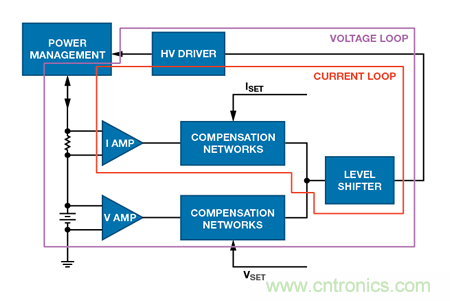

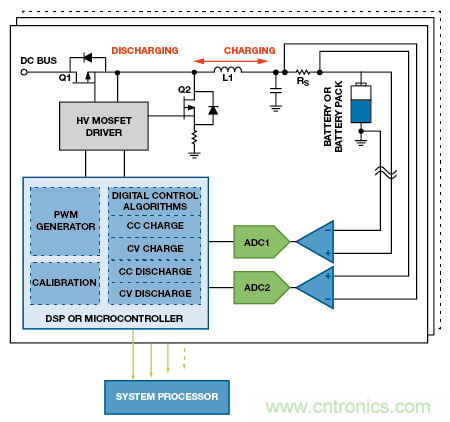

每個系統都提供一個電壓控制環路,還有一個電流控制環路,如圖4 所示。對于汽車中使用的電池單元,汽車加速時需要快速斜升電流,因此測試時必須對其進行仿真。快速變化速率和寬動態范圍讓電流控制環路的設計變得十分棘手。

圖4. 電池制造系統中的控制環路

一個系統需要四個不同的控制環路,這些環路可在模擬域或數字域中實現:恒流(CC)充電、CC 放電、恒壓(CV)充電和CV 放電。需干凈地切換CC 和CV 模式,無毛刺或尖峰。

圖5 顯示數字控制環路的框圖。微控制器或DSP 連續采樣電壓和電流;數字算法決定PWM 功率級的占空比。這種靈活的方式允許進行現場升級和錯誤修復,但有一些缺點。ADC 采樣速率必須 超過環路帶寬的兩倍,大部分系統采樣速率為環路帶寬的10 倍。這意味著,雙極性輸入ADC 必須工作在100 kSPS,才能采用單個轉換器和分流電阻涵蓋充電和放電模式。某些設計人員在速度和精度更高的系統中采用16 位、250 kSPS ADC。作為控制環路的一部分,ADC 精度決定了系統的整體精度,因此選擇高速、低 延遲、低失真的ADC 很重要,比如6 通道、16 、250 kSPSAD7656.

圖5. 數字控制環路

在多通道系統中,每個通道一般要求使用一個微控制器和一組專用ADC。微控制器處理數據采集、數字控制環路、PWM 生成、控制和通信功能,因此它必須具有非常高的處理能力。此外,由 于處理器必須處理多個并行任務,PWM 信號中的抖動可能會引起問題,尤其是PWM 占空比較低時。作為控制環路的一部分,微處理器會影響環路帶寬。

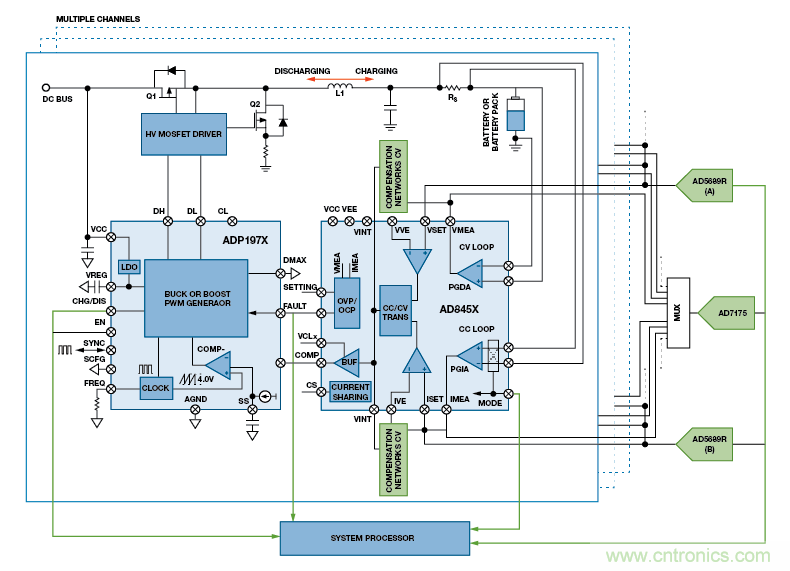

圖6 中的電池測試系統采用模擬控制環路。兩個DAC 通道控制CC 和CV 設定點。AD8450/AD8451 用于電池測試與化成系統的精密模擬前端和控制器可測量電池電壓和電流,并與設定點進行比較。CC 和CV 環路決定MOSFET 功率級的占空比模式從充 電變為放電后,測量電池電流的儀表放大器的極性轉,以保證 其輸出為正,同時在CC 和CV 放大器內部切換可選擇正確的補償網絡。整個功能通過單引腳利用標準數字邏輯控制。

圖6. 模擬控制環路

在此方案中,ADC 監測系統,但它不屬于控制環路的一部分。掃描速率與控制環路性能無關,因此在多通道系統中,單個ADC 可測量大量通道上的電流和電壓。對于DAC 而言同樣如此,因此針對多個通道可采用低成本DAC。此外,單個處理器只需控制CV和CC 設定點、工作模式和管理功能,因此它能與多通道實現接口。處理器不決定控制環路性能,因此并不要求高性能。

ADP1972 PWM 發生器使用單引腳控制降壓或升壓工作模式。模 擬控制器和PWM 發生器之間的接口由不受抖動影響的低阻抗模擬信號構成;而抖動會使數字環路產生問題。表2 顯示模擬環路相比數字環路如何提供更高的性能和更低的成本。

表2. 模擬和數字控制環路比較

特定溫度范圍內的系統精度

校準可除去大部分初始系統誤差。余下的誤差包括:放大器CMRR、DAC(用于控制電流和電壓設定點)非線性和溫度漂移造成的誤差。制造商指定的溫度范圍各有不同,但最常見的是25°C ±10°C,本文即以此為例。

本設計中使用的電池,完全放電后電壓為2.7 V,完全充電后電壓為4.2 V;使用5 mΩ分流電阻的滿量程電流為12 A;用于。AD8450的電流檢測放大器的增益為66;用來測量電池電壓差動放大器 增益為0.8。

總系統誤差中,電流檢測電阻漂移占了相當一部分。Vishay 大金屬電阻;器件型號:Y14880R00500B9R,最大溫度系數為15ppm/°C,可減少漂移。AD5689 雙通道、16 位nanoDAC+™模 轉換器,最大INL 額定值為2 LSB,可降低非線性度。ADR45404.096 V 基準電壓源,最大溫度系數額定值為4 ppm/°C,是在電流和電壓設定點之間進行取舍后的理想選擇。經電流檢測放大器以66 倍衰減后,DAC INL 會使滿量程誤差增加約32 ppm,基準電 壓源引入的增益誤差為40 ppm。

電流檢測放大器在增益為66 時的CMRR 最小值為116 dB。如果系統針對2.7 V 電池進行校準,則4.2 V 電池將產生40 ppm 滿量程誤差。此外,CMRR 變化為0.01 μV/V/°C,或者0.1μV/V(10°C 溫度范圍)。電流檢測放大器的失調電壓漂移最大值為0.6 μV/°C,因而10°C 溫度偏移將產生6 μV 失調,或者100 ppm 滿量程誤差。

最后,電流檢測放大器的增益漂移最大值為3 ppm/°C,而總漂移為30 ppm(10°C 范圍內)。檢測電阻漂移為15ppm/°C,因此總共增加150 ppm 增益漂移(10°C 范圍內)。表3 總結了這些誤差 源,它們產生的總滿量程誤差不足0.04%。該誤差很大一部分來源于分流電阻,因此必要時可以采用漂移值較低的分流電阻,以改善系統精度。

表3. 10ºC 范圍內的電流測量誤差

類似地,對于電壓輸入而言,2 LSB DAC INL 相當于折合到5.12 V滿量程輸入的31 ppm 誤差。若電池電壓在2.7 V 和4.2 V 范圍內變化,那么差動放大器的78.1 dB CMRR 將產生187 μV 失調誤差,或者36.5 ppm 滿量程誤差。來自CMRR 漂移的額外誤差遠低于1ppm,可以忽略。

差動放大器的失調漂移為5 μV/°C,或者10 ppm 滿量程誤差(10°C范圍內)。差動放大器的增益漂移為3 ppm/°C,或者30 ppm(10°C 范圍內)。基準電壓漂移為40 ppm(10°C 范圍)。總電壓誤差最大值為0.015%,如表4 所總結。

表4. 10ºC 范圍內的電壓測量誤差

實現高精度電流測量要比高精度電壓測量困難得多,因為信號電平更小而動態范圍更寬。分流電阻和儀表放大器失調漂移隨溫度 產生的誤差最大。

減少校準時間

系統校準時間可達每通道數分鐘,因此減少校準時間便可降低制造成本。若每通道需3 分鐘,則96 通道系統便需要4.8 小時來執行校準。電壓和電流測量路徑有所不同,因為電流極性會發生改變,且失調和增益誤差在各種模式下均有所不同,因此需單獨校 準。若沒有低漂移元件,就必須針對每一個模式進行溫度校準,導致校準時間非常長。

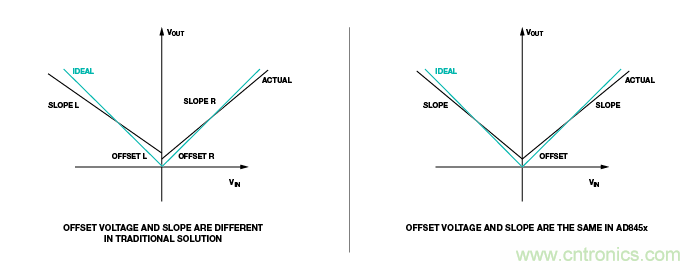

當 AD845x在充電和放電模式之間切換時,內部多路復用器將在到達儀表放大器和其他信號調理電路之前改變電流極性。因此, 儀表放大器將始終獲得相同的信號,無論處于充電還是放電模式,且增益誤差在兩種模式下均相同,如圖7 所示。多路復用器的電阻在充電和放電兩種模式下不同,但儀表放大器的高輸入阻抗使得此誤差可忽略不計。

從系統設計角度而言,兩種模式下具有相同的失調和增益誤差意味著單次校準可消除充電和放電模式下的初始誤差,使校準時間減半。此外,AD845x 具有極低漂移,對其進行單次室溫校準即可, 無需在不同溫度下進行校準。考慮到整個系統壽命期間所需的校準,節省的時間可轉化為成本的大幅下降。

減少紋波

從線性拓撲轉換到開關拓撲后,系統設計人員面臨的問題之一是電壓和電流信號中的紋波。每一個開關電源系統都會產生一些紋波,但在高效率、低成本要求的PC 和其他大用量電源管理應用中穩壓器模塊的推動,技術變革非常快。精心設計電路和PCB 布局, 可以減少紋波,使得開關電源可以為一個16 位ADC 供電而不會降低其性能,詳見AN-1141 應用筆記用開關穩壓器為雙電源精密 ADC 供電。此外,ADP1878同步降壓控制器數據手冊提供有關高功率應用的更多信息。大部分開關電源使用單級LC 濾波器,但 若需要更佳的紋波和更高的系統精度,則雙級LC 濾波器將有所幫助。

均流控制

AD8450支持方便的純模擬均流,是結合多通道實現高容量電池化成和測試的快速、高性價比之選。例如,可以利用一個5 V、20 A單通道設計,三個相同的通道均流后可產生5 V、60 A 系統。采用AD8450 和一些無源器件即可實現均流總線和控制電路。與單通道設計相比,這是一種高性價比方式,因為可以使用低成本功率電子器件,無額外開發時間。詳情可參見AD8450 數據手冊。

圖7. AD845x 在充電和放電模式下具有相同的失調和斜率

結論

AD8450, AD8451, and ADP1972簡化系統設計,具有優于0.05%的 系統精度和超過90%的能效,有助于解決可充電電池制造瓶頸問題,同時為環保技術的普及做出貢獻。開關電源可為現代可充電電池的制造提供高性能、高性價比解決方案。

參考電路

Wang, Jianqiang, 等人, ""高容量單體鋰離子電池充放電系統研究"." PEDS2009.

Wolter, M, 等人, " "鋰離子電池生產線中的下線測試與化成工藝"" 第9 屆系統、信號和設備國際多方會議,2012 IEEE。

推薦閱讀: