【導讀】電動機的大功率驅動系統是工業自動化和機器人系統的關鍵組件,因為它們消耗的電能超過一半。這些驅動系統在實現節能方面具有核心作用。

自動化的步伐不斷加快,使電機驅動系統成為未來行業的核心。在更大功率下提高能效和可靠性將繼續成為工業驅動方案的重點。

變頻電機驅動現在幾乎已經成為所有應用領域的標準配置,帶來了:

· 全速運行時,效率更高

· 進一步提高了效率,因為它們可以在需要時以較低的速度運行

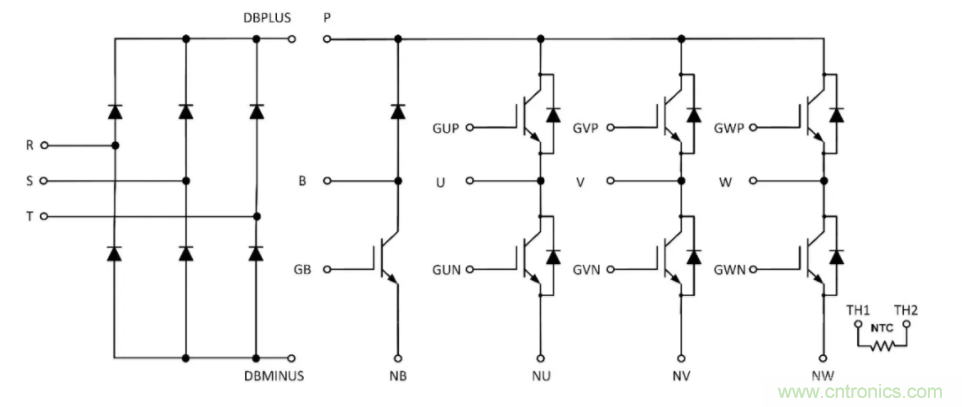

電機驅動系統有不同的分區方式。智能功率模塊(IPM)在單個模塊中包含逆變器和內部驅動器。功率集成模塊包括逆變器和制動電路,通常不含驅動器。其原因是對于三相交流(AC)輸入的應用,智能功率模塊變得非常大。

讓我們看看沒有驅動器的模塊:

模塊的引腳需要相互之間有一定的間距,以保持

· 安全性

· 長期可靠性

這些間距必須根據各種應用的因素來計算,如驅動器的最大工作高度、系統中的有效電壓、系統用的隔離度、模塊和印刷電路板的污染程度以及CTI等。

通過對典型的電機驅動應用的詳細計算,得出最小模塊尺寸為70mm左右。如果加上門極驅動控制引腳的空間,最小模塊的尺寸會更大。

對于小功率工業三相AC輸入應用,IPM模塊和凝膠填充模塊都被廣泛使用:IPM模塊沒有整流器,而凝膠填充模塊沒有驅動器。在機器人焊接設備更加普及的驅動下,凝膠填充模塊和IPM模塊都采用焊接引腳是新設計的趨勢。

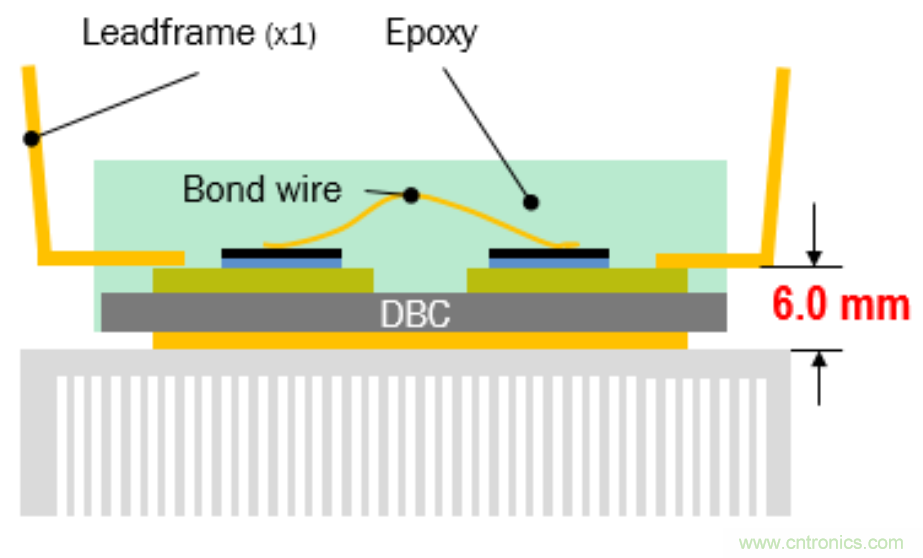

以下是新的轉移成型PIM(TMPIM)模塊的橫截面圖:

請留意為了說明,此圖比例經拉大。

與現有模塊相比,TMPIM有個明顯的優勢。整個模塊的厚度為8mm。引腳頂部與散熱器頂部之間的間隙為6mm,比5.5mm的間隙要求要大。凝膠填充模塊也能滿足這要求,但它們的厚度要厚很多(12mm對比TMPIM的8mm)。而IPM模塊則更薄。因此,機械設計人員需要對散熱器進行成型,增加了額外的制造成本。

TMPIM所使用的IGBT是穩定可靠的Field Stop II 1200V IGBT,在150C、900V母線電壓和15V門極驅動下的短路額定值超過10us。在發布之前,這些模塊在電機驅動測試中進行了廣泛的測試,包括臺架測試。

NCP57000隔離門極驅動器是驅動TMPIM的理想選擇。每個TMPIM使用6個隔離驅動器。NCP57000門極驅動器具有去飽和(DESAT)功能,可以檢測到過載電流,然后對IGBT進行軟關斷,防止短路條件下過快的關斷產生過多的電壓尖峰。

TMPIM系列可以實現1000次以上的熱循環。沒有任何散熱器的標準凝膠填充模塊通常只能實現200個熱循環。這些模塊的功率循環曲線顯示出優異的功率循環能力,取決于結溫的變化。TMPIM的較高功率模塊采用高性能的氧化鋁基板。從而在讀取功率循環曲線時,較低的熱阻導致較低的熱變化,從而導致較高的功率循環能力。

目前的TMPIM包括1200V轉換器-逆變器-制動(CIB)模塊,其額定電流為25A,35A,35A含高性能基板,50A含高性能基板。

該系列中的新設計將涵蓋650V CIB模塊、650V六組、1200V六組、1200V六組和650V模塊含交錯式PFC和六組。

推薦閱讀: