【導讀】中國及全球主要工業國家都正在推動工業和制造領域的轉型,通過提升數字化水平和生產效率來抵消勞動力短缺和成本上漲。國內“十四五”規劃擬將工業互聯網平臺應用的普及率從15%提高到45%,并在產品研發、制造執行、內部運營、維護服務和類似的流程中,將管理和運營的數字化比例從55%提高到68%。工業數字化,制造業首當其沖,下面看看制造業的幾個常見場景“樣本”。

車間裝備線——裝配系統變得越來越復雜,為高度靈活的模塊化裝配機器增加了智能。為了將這些機器提升到一個新的水平,每個部件都需要針對實時通信和監控進行優化。畢竟,在整個裝配過程中,只有一個組件發生故障就可能導致完全關閉。

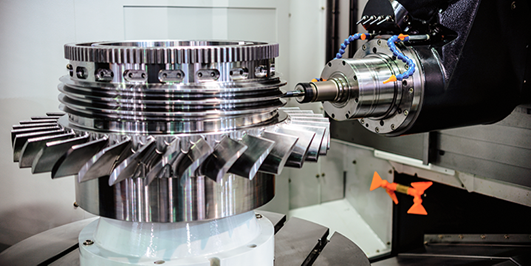

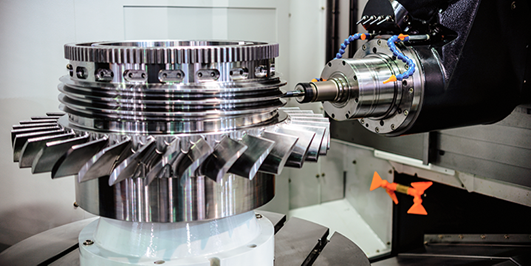

數字化加工——數字技術對原型設計和制造產生了巨大影響。就像3D打印一樣,CNC銑削和激光切割等應用被廣泛使用,加快了所有行業的開發周期。現在,可以直接通過設計軟件制造實際產品,依靠具有集成安全功能的精確可靠的運動控制,從而實現更安全、更可靠、效率最高的設備。

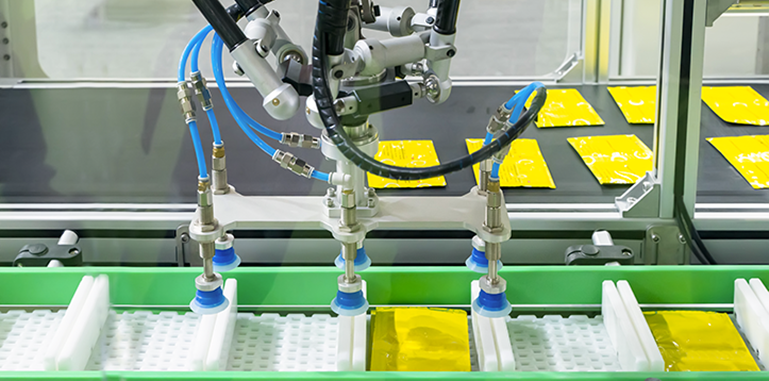

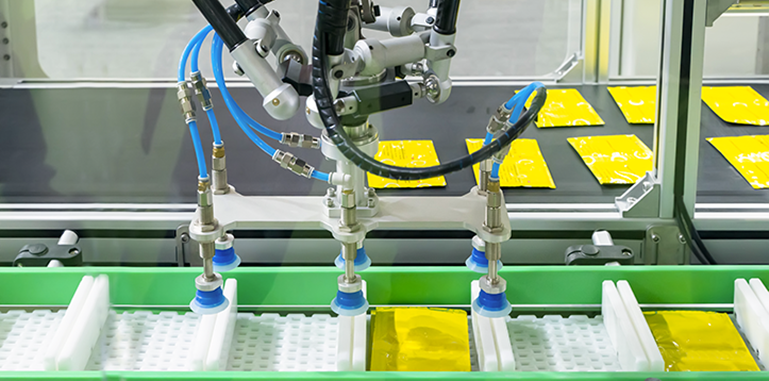

自動拾取和放置機器——雖然拾取和放置機器似乎只進行基本運動,但有些機器需要最高的靈活性來完成要求苛刻的任務,例如將單個組件放置在PCB上或從傳送帶上拾取物體并相應地放置它們。無論任務如何,所有拾取和放置機器都需要高效、可靠和靈活的驅動器。

測試和測量設備——在現代工業制造技術和科學研究中,測量儀器具有精密化、集成化、智慧化的發展趨勢。對于測試和測量設備,準確性和可重復性是獲得可靠結果的關鍵。例如,對生產中的所有三維復雜零件尺寸、形狀和相互位置進行高準確度測量,三坐標測量就很關鍵。輸送系統——物料的傳送在工廠運營中具有非常重要的地位,它是工業化生產的一個重要環節,好的物料流轉方式,不僅省時、省力、降低成本,可保持生產線的運轉,而且會大大提高我們的生產效率。在幾乎所有這些工業應用的場景,我們可以發現幾乎都有電機在里面發揮著重要作用。隨著工業制造的數字化發展,市場對步進電機的要求也趨于嚴苛,不僅要求低噪聲、運行平穩、高能效、高速度高扭矩,還要求增加對設備和過程的實時監控異常行為進行優化。

特別是與系統功能密切關聯的步進電機,如果通過在芯片級集成高級診斷,實現運動和力控制與監測,可以提前實現部分工業4.0的自動診斷功能,提高準確性、可靠性和效率,無論是數字加工、車間裝配線,還是自動拾取與放置機器或者生產線測試測量設備,將實現更高的精度和效率,并大大減少停機時間。在步進電機應用場合如何實現運動和力控制?傳統的思路可能立即會想到:第一,增加力矩傳感器;第二,檢測電機電流。但是,增加力傳感器會帶來系統成本的增加。對一個開環系統的步進電機來說,大多采用恒流斬波控制,其電流是恒定的。檢測電機電流只能增加編碼器,這種方法也會增加控制系統的成本。

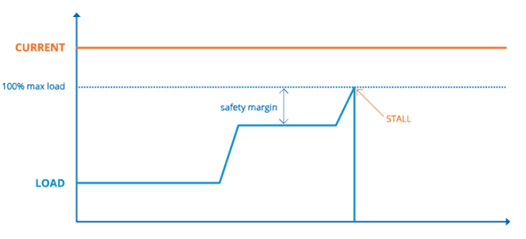

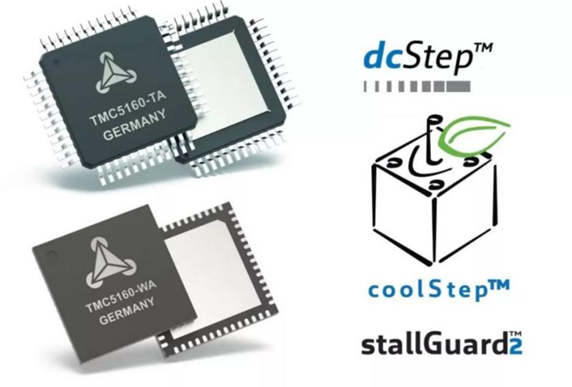

步進器和 BLDC 等電動機利用磁場旋轉,從轉子的角度來看,定子的電磁場拉動或推動轉子。這會導致轉子磁場與定子旋轉場方向之間的相移,該相移是負載角,或電機轉子和定子的兩個磁場方向之間的角度。在正常負載條件下,負載角較低,流入電機的部分能量也流回電源,從而產生反電動勢。該反電動勢表示電機上的機械負載,這意味著它可用于監控驅動系統的實際負載條件,而無需使用其他組件。使用電機的反電動勢原理,ADI Trinamic電機驅動StallGuard?和CoolStep?為電機應用增加了電機負載檢測功能,實現無傳感器歸位和失速保護。StallGuard 是步進電機的無傳感器負載測量,可提供有關負載角度的經濟高效的反饋,靈敏度可根據應用需求進行調整,使其成為無傳感器歸位、自校準、距離測量或驗證所有機械裝置是否仍在安全裕度內運行的理想選擇,無需參考或限位開關,并降低了需要精確參考的應用的成本和復雜性。通常,開環步進驅動器在過載情況下會因失速而丟失步數,例如當軸被阻塞時。StallGuard 技術可防止步進損失,通過在達到設定負載值時停止電機來保持步數完整性。無傳感器技術可以檢測多達 1024 個不同的負載水平,從而提供高分辨率反饋,以便對系統進行連續監控。

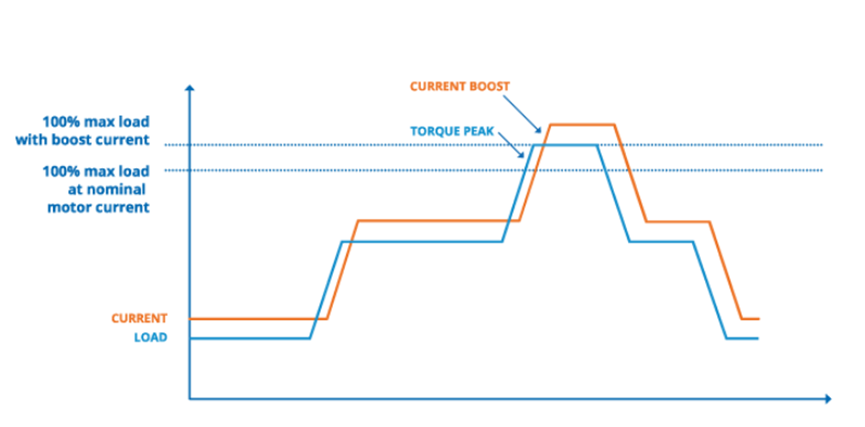

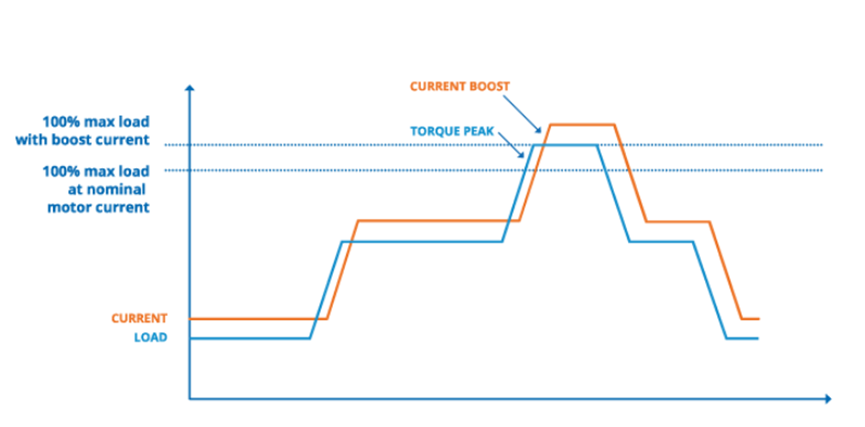

CoolStep提供基于StallGuard值的動態電流控制,最初為醫療設備和實驗室自動化開發的無傳感器負載相關電流控制,始終以實際負載條件所需的最小量驅動電機。基于CoolStep和StallGuard技術,可以將電機能耗降低最高達90%,并有效減少熱量的產生。而且,通過消除電流安全裕度并允許臨時電流提升,CoolStep允許更小的電機,因為需要的扭矩儲備更少。

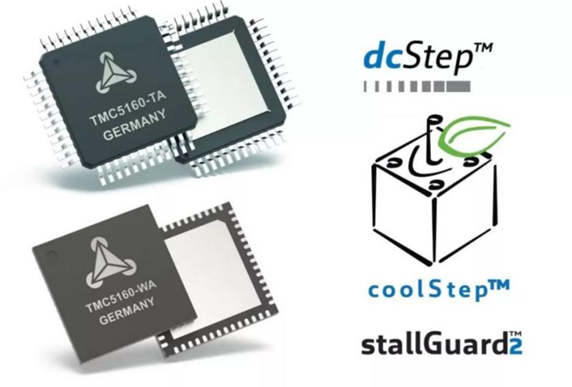

基于 StallGuard 和 CoolStep 提供支持,整個電機控制系統可以通過實時監控異常行為進行優化,無論是機械磨損還是負載不在指定裕度內,ADI Trinamic的嵌入式解決方案都可以檢測并標記事件,將電機以及整個系統變成“傳感器”,通過向數據集添加有價值的信息來提高效率,以便實時控制生產線。TMC5160就是帶步進/方向接口和串行通信接口(SPI) 的高功率步進電機控制驅動芯片,將實現自動目標定位的靈活斜坡發生器和業界先進的步進電機驅動器結合在一起。通過外置外部晶體管,實現高動態、高扭矩電機驅動(高達 20A 線圈電流),使系統小型化和性能可擴展變得可行,從而讓經濟、高效的解決方案得以實現。完整的解決方案在實現高性能基礎上,能將學習時間盡可能縮短,加快產品上市時間。

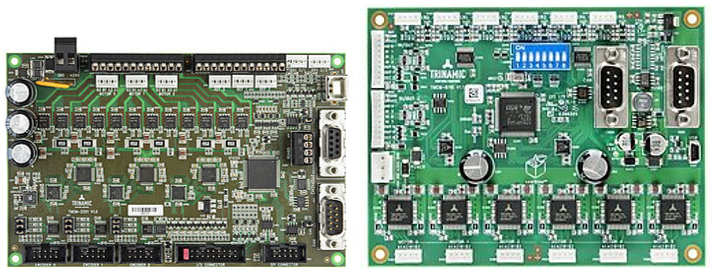

TMC4671 是另外一款適合工業電機驅動的完全集成的伺服控制器,為 BLDC/PMSM 和 2 相步進電機以及直流電機和音圈提供磁場定向控制(FOC)。所有控制功能都在硬件中實現。集成ADC、位置傳感器接口、位置插補器,使功能齊全的伺服控制器適用于各種伺服應用。此外,客戶也可以采用用于兩相雙極步進電機的三軸電機控制器/驅動板TMCM-3351,或者用于無傳感器負載相關電流控制六軸步進電機控制器/驅動器模塊TMCM-6110 。簡單易用和成本效益原則是ADI Trinamic設計師在設計步進電機驅控芯片時的指導方針。這些方案將強大的步進電機驅動器和運動控制器集成在一塊芯片上,將數字信息直接轉換為平滑、精確、可靠的物理運動,被廣泛地用于機器人、工業驅動、紡織、縫紉機、包裝、工廠和實驗室自動化、高速 3D 打印機、液體處理、醫療、辦公自動化、視頻監控、自動取款機等應用中。

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請聯系小編進行處理。

推薦閱讀:

差分振蕩器與普通晶體振蕩器的區別

通過GaN電機系統提高機器人的效率和功率密度

擴大40年期電源電壓范圍,從<300uA到3A無電阻電流檢測解決方案

從測試角度看寬禁帶技術的挑戰,泰克為工程師提供簡化工具

基于全新測量原理的二氧化碳傳感器 清潔空氣的好時機