【導讀】要在未來實現全電動化,需要進行電動動力總成系統創新,其中包括BMS、車載充電器和直流/直流轉換器以及牽引逆變器。這些系統的核心是使電氣化成為可能的半導體元件。

內容概覽

隨著混合動力汽車 (HEV) 和電動汽車 (EV) 的廣泛采用,電池管理系統 (BMS) 也在不斷發展。本文深入探討了影響BMS 開發的趨勢,以及主要子系統如何協同工作來提高安全性和效率。

1. BMS 的工作原理及行業趨勢

回顧集成三個主要 BMS 子系統如何實現安全、高效的電池包,并探索新的電池化學物質和 BMS 趨勢(包括無線 BMS)。

2. 電池容量和電池運行狀況的高級估算

電池剩余電量的準確估算對剩余續航里程有直接影響。詳細了解電芯監控單元 (CSU) 及其如何提供越來越詳細的電芯狀態測量,從而充分發揮電池包的優勢。

3. 傳統與智能電池接線盒 (BJB) 的比較

了解器件創新如何推動向更加現代化的架構(即智能 BJB)轉變,并了解電池控制單元 (BCU) 作為通信接口的作用。

BMS 可保護電池免受損壞,通過智能充電和放電算法延長電池壽命,預測電池剩余壽命并使電池保持正常運行狀態。鋰離子電池電芯面臨著巨大的挑戰,需要借助精密的電子控制系統來應對。此外,還存在因火災和爆炸造成傷害的重大風險。因此,BMS 需要借助先進的器件來滿足所有性能、安全和成本指標。

一般而言,每個設計人員都要努力攻克的三個主要 BMS挑戰是盡可能提高續航里程、降低成本和增強安全性。解決其中一個挑戰可能會對另一個挑戰產生不利影響。在本白皮書中,我們將探討同時解決這三個挑戰的幾個新趨勢。

BMS 的工作原理及行業趨勢

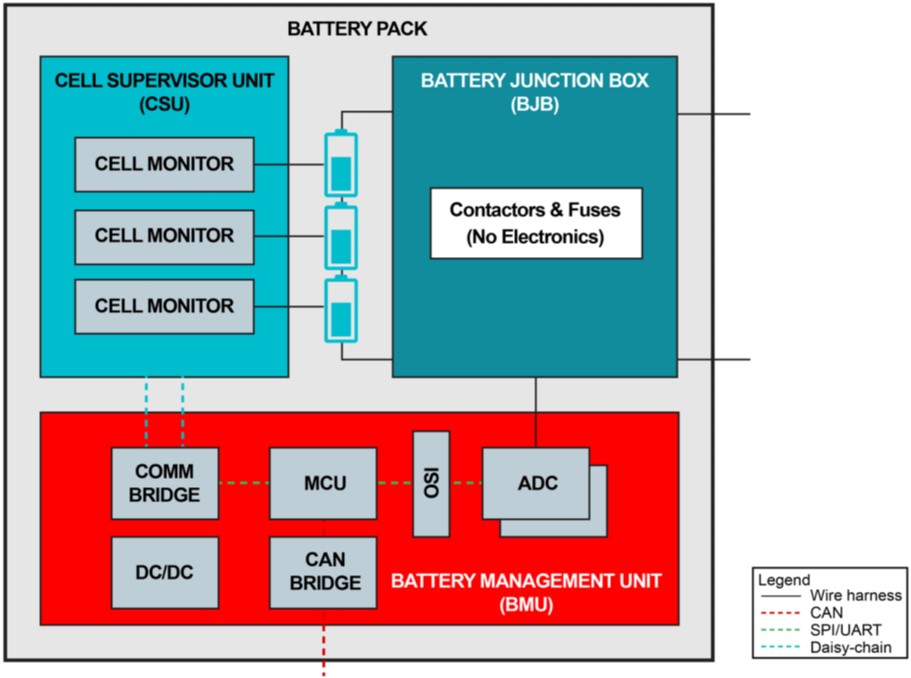

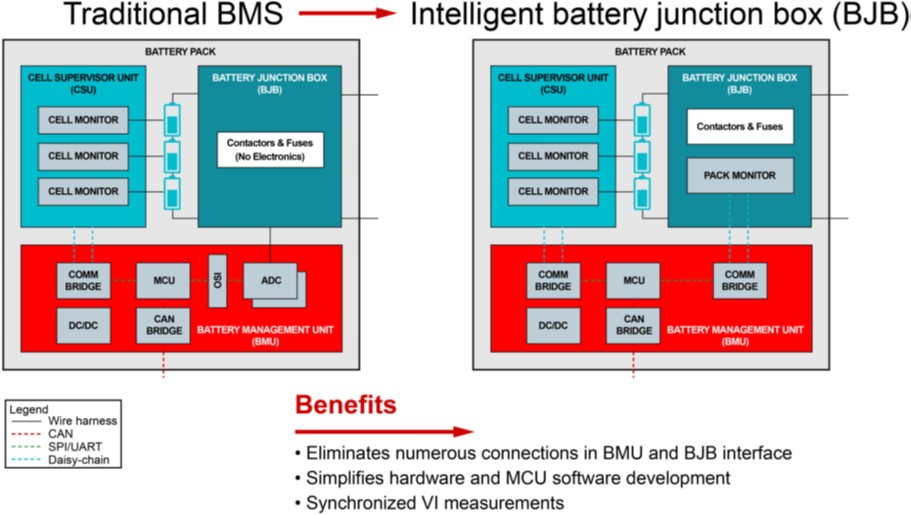

分布式 BMS 架構(圖 1)具有模塊化結構,通常包括三個主要子系統:電芯監控單元 (CSU)、電池控制單元 (BCU)和電池斷連單元 (BDU)。

圖 1. 典型的 BMS 架構。

這些子系統具有不同的行業名稱,如表 1 中所列,因此為各種名稱和首字母縮寫詞設置基準將很有幫助。

表 1. BMS 子系統在業內的常見首字母縮寫詞。

CSU 通過檢測每個電芯的電壓和溫度來收集所有電池電芯的參數信息。CSU 通過執行電芯均衡來幫助補償電池電芯之間的不一致性。BCU 必須包含來自 CSU 的參數信息,還必須檢測電池包的電壓和電流以執行電池包管理。BCU根據收集的所有電壓、電流和溫度數據,負責參照每個電池電芯的整體狀況分配電池的充放電方式。通過計算荷電狀態、功率狀態和運行狀況來持續監測電池的狀況。智能保護控制也是 BCU 的一項重要功能,因為它必須執行絕緣監測,在發生碰撞或短路時控制接觸器,持續監測溫度傳感器并執行診斷,從而檢查所有輸入參數是否確實有效。信息通過控制器局域網 (CAN) 通信傳輸到汽車控制單元或電子控制單元。

新的電池化學物質

鋰離子可以指一系列的化學物質;但它最終構成基于金屬氧化物陰極和石墨陽極充電和放電反應的電池。兩種較為常見的鋰離子化學物質是鎳錳鈷 (NMC) 和磷酸鐵鋰(LFP)。

NMC 是主要的化學物質,因為它具有出色的能量密度,這對續航里程有直接影響。然而,隨著近年來對鎳和鈷的需求激增,汽車制造商正在采取策略來應對市場動蕩。鎳和鈷也很稀有,難以從地球上提取。

雖然 LFP 仍屬于占少數的化學物質且能量密度較低,但它具有顯著優勢。LFP 不含昂貴且稀有的鎳和鈷元素,因此成本會更低。它還具有較長的生命周期,因此可延長電池的使用壽命。與鎳和鈷電池相比,LFP 電池也更穩定,更不容易起火,需要的保護更少。

因此,LFP 可能會成為大容量汽車領域的主要化學物質,在該領域,續航里程不如經濟實惠性、安全性或環保性(不使用鈷和鎳)那么重要。LFP 需要十分精確的電池監測技術,因為它具有非常平緩的放電曲線。閱讀 BMS 的下一個目標是什么?更安全、更經濟實惠的電動汽車一文,了解如何使用先進的半導體實現適用于新興電池化學物質的 BMS 架構。

與此同時,一些供應商正在研究如何使用成本更低的鈉離子電芯來與 LFP 競爭。

與使用液態電解液的傳統鋰離子電池不同,固態電池使用由玻璃、陶瓷、固態聚合物或硫化物組成的固體電解液,因此而得名。鑒于固態電池固有的性能優勢:更高的能量密度;更高的可靠性和抗老化特性;顯著加快的充電速度以及更高的安全性(最重要),多家汽車制造商正在開展固態電池研究。液態電解液在高溫下會變得易燃。固態電解液具有更高的熱穩定性,進而可限制火災或爆炸的風險。

無線 BMS

利用導線是目前部署 BMS 的實際方法。在許多情況下,這是實現汽車安全完整性等級 D (ASIL D) 合規性的最可靠方法,因為菊花鏈有線通信協議中內置了功能安全特性。然而,導線也有其缺點:電纜故障、保修維修和電池電芯更換的成本高昂。

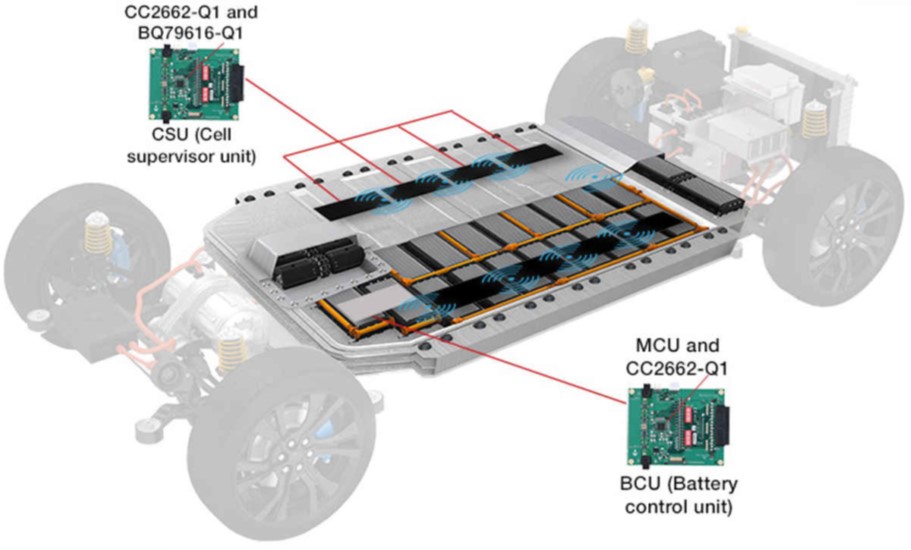

無線 BMS 的一個優點(如圖 2 所示)是電池包組裝和生產的簡便性,這可以節省成本并提高生產效率。生產線技術人員只需組裝電池包并獲取即時讀數,而有線 BMS 則需要技術人員將電纜插入每個電池模塊。

無線 BMS 的另一個優勢是電纜線束和連接器可能是電池包故障的主要原因之一。無線 BMS 可減少低壓布線,并有可能使原始設備制造商 (OEM) 免受重大保修索賠的影響。

無線 BMS 有助于減輕重量,更重要的是,現在電池包中有更多空間。空間的增加意味著電池制造商或 OEM 可以向電池包中添加更多電池電芯。電芯節數增加以及重量減輕會延長續航里程。

無線 BMS 還可通過其固有隔離幫助節省元件成本,因此汽車制造商不必使用變壓器、電容器或共模扼流圈即可實現隔離,從而節省成本。

TI 符合汽車標準的 CC2662R-Q1 SimpleLink? 無線微控制器 (MCU) 包含 48MHz Arm? Cortex?-M4 處理器,能夠運行 2.4GHz 專有無線 BMS 協議。

圖 2. TI 無線 BMS 技術。

電池容量和電池運行狀況的高級估算

電池剩余電量的準確估算對剩余續航里程有直接影響。盡管電池電芯制造商提供了電池的額定容量,但它會隨著時間的推移而變化。導致電池容量衰減的一些重要因素包括溫度升高、循環(使用)、放電模式深度和老化。鑒于這些因素,需要持續估算電池容量,以便準確估算荷電狀態。

準確測量電池的運行狀況將決定駕駛員是必須更換電池,還是等到發生明確、危險的電池故障事件才更換。

電壓和電流的有效同步有助于實現精確的荷電狀態、運行狀況和電阻抗譜分析 (EIS) 計算,進而充分利用電池。如需更多信息,請參閱技術文章:如何設計適用于高級電動汽車電池管理系統的智能電池接線盒。

電芯監控單元 (CSU) 詳細介紹

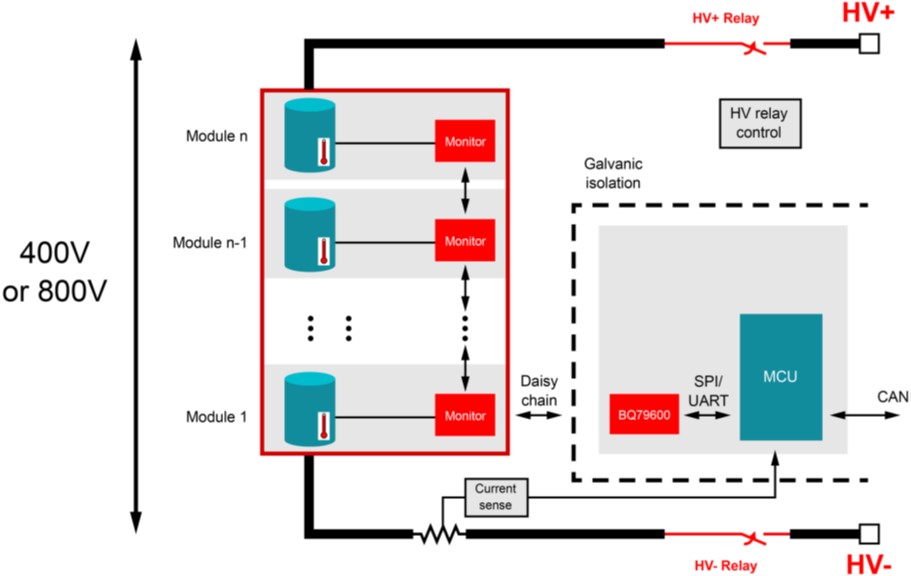

圖 3 顯示了簡化版 CSU。CSU 在電池包的實際電芯內緊密運行,連接電芯監測器器件布線線束并確保將重要的電池包數據高效傳回主機 BCU。

圖 3. 簡化版 CSU 系統方框圖。

如果沒有 CSU,關于電池包狀態的可用信息將少之又少。借助 CSU 輸出的診斷數據,可實現運行狀況和荷電狀態估算,這會直接影響系統的安全目標。憑借高精度監測器,這些算法可為驅動器提供十分精確的估算,并充分發揮每次充電的效用。此操作通常是被動完成的,并且在足夠高的電流下進行,在這種情況下,熱管理變得難以維護和測量。總體而言,在電池包中部署精密的 CSU 可確定車輛的充電周期,從而提供更安全、更出色的整體體驗。

CSU 可提供越來越詳細的電芯狀態測量,更大限度地發揮上述電池包優勢。對于運行狀況和荷電狀態計算,以盡可能高的數據速率安全可靠地同步這些測量可實現理想的估算。隨著 400V 以上高壓電池包趨勢的興起,智能 CSU 設計促進了電池包中越來越多的電芯數據傳輸。要實現更加經濟實惠的混合動力汽車/電動汽車,挑戰是如何通過盡可能低的功耗和外部印刷電路板元件實現這些優勢。

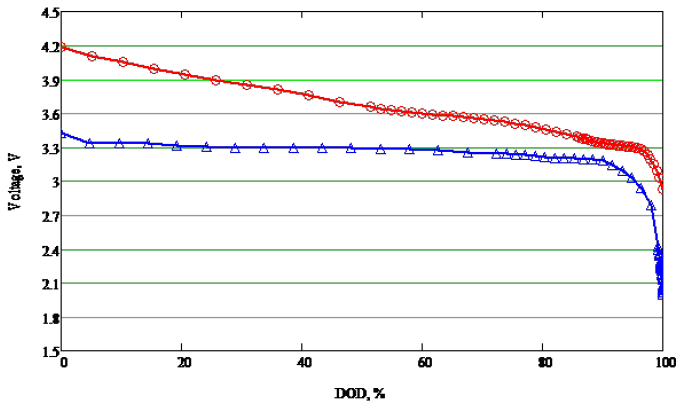

隨著 LFP 越來越受歡迎,與 NMC 相比(如圖 4 所示),平穩放電曲線需要更精確的電芯電壓測量數據,才能確定電動汽車的可用里程。德州儀器 (TI) BQ79718-Q1 可堆疊電池監測器和電芯平衡器可測量 18 節串聯電池。它可提供精度為 ±1mV 的電芯電壓測量,以及具有 300mA 電流能力的被動電芯均衡功能。該器件還支持電壓和電流同步測量以及 BQ79731-Q1 電池監測器,可實現更精確的運行狀況和荷電狀態計算。

圖 4. 電池化學成分放電曲線(紅色 = NMC,藍色 = LFP)。

傳統與智能電池接線盒 (BJB) 的比較

BMS 架構在不斷發展。器件創新(受到所謂的電池包監測器的推動)正在促使向更加現代化的架構(即智能電池接線盒 (BJB))轉變。傳統 BJB 僅包含機械部件,而智能BJB 將有源硅器件引入 BJB 中,執行高壓監測、電流檢測和絕緣檢測(傳統上由 BCU 執行的功能)。

智能 BJB 架構(如圖 5 所示)具有幾個明顯的優勢。它明確地區分了高壓域和低壓域 - 所有高壓信號都直接在 BJB中測量,從而使 BCU 完全成為一種低壓設計。電池包監測器使用專有菊花鏈接口,支持分立式電容器隔離,因此無需使用昂貴的數字隔離器器件。菊花鏈通信還具有額外的優勢,即無需收發器(如 CAN)等任何其他元件,也不需要額外的 MCU 來控制和驅動通信協議。將電池包監測器放置在 BJB 中或其周圍可以立即訪問高壓信號,并且不再需要將多條長導線連接回 BCU。可以測量電流并執行分流電流檢測。

圖 5. 傳統 BMS 架構與現代智能 BJB 架構的比較。

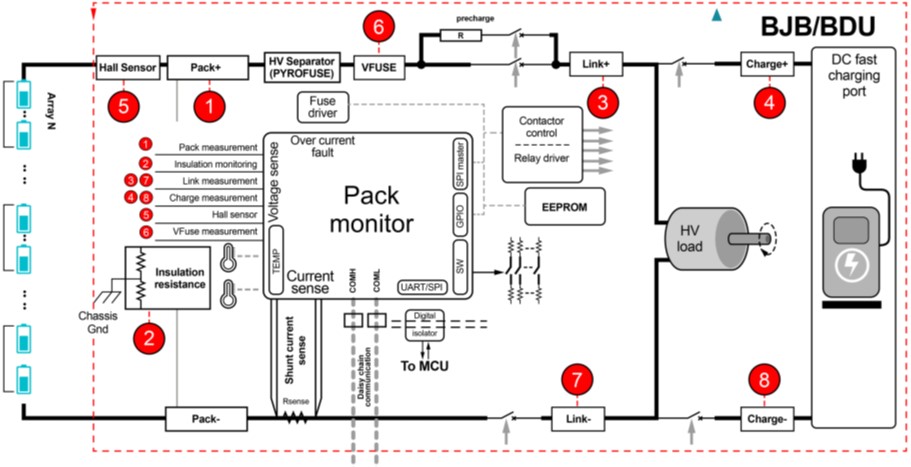

BJB 詳細介紹

智能 BJB 通過電壓、電流和絕緣電阻電池包監測器幫助直接測量電池中的高電壓。典型的電池包監測器中提供多個電壓和電流測量通道,可測量保險絲和接觸器兩端的電壓,并檢查 BJB 中的隔離電壓。圖 6 為簡化版系統圖。

圖 6. 簡化版 BJB 系統方框圖。

由于電池包監測器可以測量電池包電流,因此系統中采用了過流保護。BQ79731-Q1 等一些電池包監測器還具備用于荷電狀態計算的庫侖計數功能。

BQ79731-Q1 中實現了電壓和電流同步功能,可在 CSU中測量電池電芯電壓的同時測量電池包電流和電壓。可以將通過任一菊花鏈式通信接口捕獲的所有信息輪詢到BCU。

智能 BJB 和傳統 BJB 之間的區別在于對接觸器驅動器和爆炸熔絲的數字控制,用于在碰撞過程中斷開電池包與電動汽車系統的連接。BQ79731-Q1 具有串行外設接口 (SPI)控制器通道,可控制接觸器驅動器和爆炸熔絲,從而減少對 BCU 額外 SPI 資源的需求。

電池包使用由電池包監測器控制的機械接觸器來連接或斷開整個車輛的子系統。務必要防止這些接觸器發生任何潛在故障或接觸高壓連接,從而保護駕駛員免受危及生命的傷害。

如果出現不受控制的浪涌電流,機械高壓接觸器可能會因電弧和點蝕而焊接或損壞。為何高電壓系統需要預充電電路 介紹了如何使用 TPSI3050-Q1 隔離式開關驅動器來構成可靠的固態繼電器,以便在汽車 BJB 中進行預充電。由于沒有移動部件,因此在更換機械預充電接觸器時,TPSI3050-Q1 可提高系統級可靠性或降低時基故障率。高壓電池包的正極端子和負極端子必須與車輛底盤完全分離,從而保護駕駛員或技術人員免受潛在電擊。對這種分離的定期監測稱為隔離檢查或絕緣電阻監測。TPSI2140-Q1 等固態繼電器用于連接和斷開與未知電阻值(電池端子和底盤接地之間的電阻值)并聯的已知電阻值(例如1MΩ)。通過使用 BQ79731-Q1 等電池包監測器測量組合電阻,您可以確定電池分離是否在容差范圍內(根據聯邦機動車輛安全標準第 305 號規范,至少為 500Ω/V)或是否存在潛在危害。

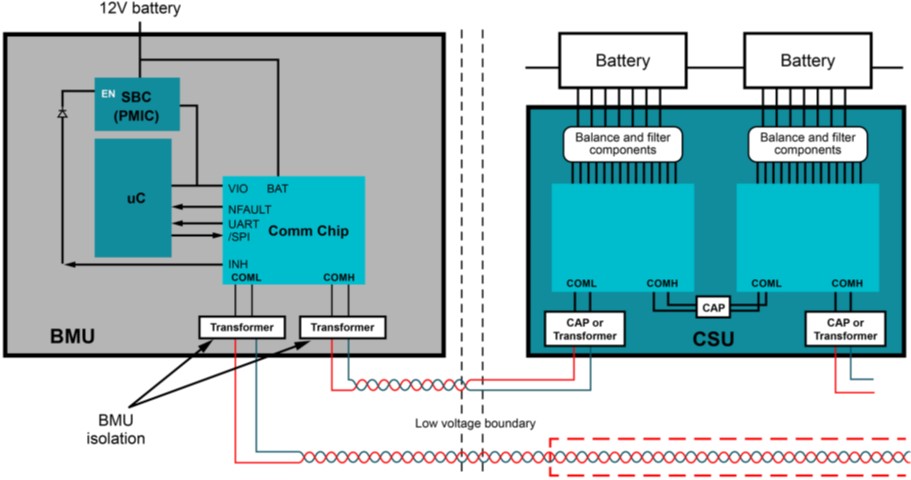

電池控制單元 (BCU) 詳細介紹

BCU 由通信芯片和 MCU 構成。通信芯片是連接 MCU 與CSU 和 BJB 的橋梁,可將來自 CSU 和 BJB 菊花鏈的信號轉換為解碼比特流發送到 MCU。MCU 輪詢 CSU 和BJB 測量的所有信息,計算電池狀態并對來自 CSU 和BJB 的故障或診斷做出響應。圖 7 顯示了典型的 BCU 方框圖。

圖 7. 典型 BCU 方框圖。

創建全面的電池測試環境生態系統

為了驗證和測試 BMS,汽車制造商使用了硬件在環 (HiL)系統,該系統可創建安全的環境,用于在連接到真實、具有潛在危險的電池電芯之前測試所有功能。

TI 合作伙伴 Comemso 的電池電芯仿真器可提供各種模塊來進行 BMS 測試,并提供了可擴展的型號和不同的功能。該仿真器十分靈活,使 TI 能夠部署不同尺寸的系統,有助于滿足設計工程師的各種需求。

結論

隨著人們對技術創新和商業權衡越來越重視,BMS 架構不斷發展。新的電池化學物質和硅器件與不斷提高的安全要求相結合,形成了與眾不同的動態設計格局。TI 的目標是使市場能夠敏捷地朝任何設計方向發展。了解 TI 的所有混合動力汽車/電動汽車 BMS 設計資源,幫助汽車制造商更大程度地提高安全性、可靠性和續航里程,并提高全球范圍內的電動汽車采用率。

附加資源

? 德州儀器 (TI):電動汽車電池管理中的有線通信與無線通信。

? 觀看網絡研討會:電池管理系統研討會 - 用于實現電壓和電流同步的智能電池接線盒。

? 德州儀器 (TI):實現汽車電氣化的電池管理功能安全注意事項。

? 閱讀技術文章:如何設計適用于高級電動汽車電池管理系統的智能電池接線盒。

作者:Mark Ng,Sector general manager,HEV/EV powertrain;Issac Hsu,Marketing manager,Battery management systems;Taylor Vogt,Applications manager,Battery management systems

(來源: 德州儀器)

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請聯系小編進行處理。

推薦閱讀: