【導讀】交流充電樁適合在家中或工作場所為電動汽車充電,因為目前車載充電器的額定功率通常達到11千瓦,充滿電需要8~10小時。然而,對于假期等長途旅行,消費者希望在休息期間充電更快。

交流充電樁適合在家中或工作場所為電動汽車充電,因為目前車載充電器的額定功率通常達到11千瓦,充滿電需要8~10小時。然而,對于假期等長途旅行,消費者希望在休息期間充電更快。

直流電動汽車充電樁具有交流轉直流、隔離直流轉直流的特點,比交流充電樁具有更高的額定功率。使用分立器件的直流電動汽車充電子單元的額定功率目前為 11 kW-22 kW,但在不久的將來將增加到 30 至 50 kW 范圍。

多個直流電動汽車充電子單元并聯可以將直流充電樁的額定功率從 120 kW 提高到 360 kW。使用這種直流充電樁,消費者可以在不到半小時的時間內將電池充電至80%的電量。由于快速充電的優勢和電動汽車的快速發展,直流電動汽車充電器市場近年來經歷了非凡的增長。

與此同時,該市場正在面臨可靠性、效率和功率密度方面的技術挑戰。下一代功率半導體SiC器件將有利于應對這些挑戰和發展目標。在本文中,我們介紹了用于直流電動汽車充電器應用的 PFC 的 SiC 器件。

英飛凌的 SiC

近年來,寬帶隙材料和器件得到了迅速發展。SiC 器件開關損耗低,使客戶能夠提高開關頻率。因此,SiC產品廣泛應用于直流電動汽車充電器、太陽能逆變器、不間斷電源(UPS)和開關模式電源(SMPS)應用。

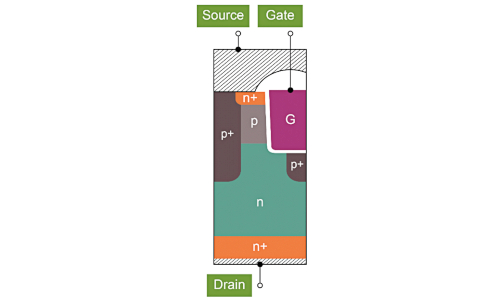

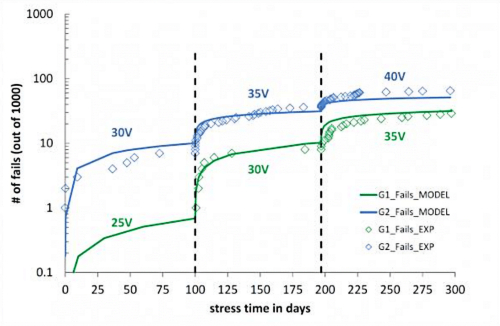

英飛凌在碳化硅方面擁有 20 多年的現場經驗,采用如圖 1 所示的溝槽結構,可在不破壞導通狀態和截止狀態條件下的柵極氧化物的情況下提高性能。為了證明溝槽結構的柵極氧化物可靠性,英飛凌對柵極氧化物進行了可靠性評估,結果如圖 2 所示。

除了上述優點外,英飛凌 CoolSiC? MOSFET 還具有更高的閾值電壓、短路能力和寬范圍的可控 dV/dt。英飛凌在SiC MOSFET 長期運行的柵極閾值電壓 (V GS(th) )漂移領域擁有知識。它提供了設計指南,以限制導通電阻 (R DS(on) ) 的相關增加,因為它對應用中的用戶產生主要影響。這些優點使得英飛凌 CoolSiC MOSFET 易于使用 [1][2][3][4][5][6]。

圖 1. 英飛凌 CoolSiC MOSFET 單元結構示意圖。圖片由 Bodo’s Power Systems提供

圖 1. 英飛凌 CoolSiC MOSFET 單元結構示意圖。圖片由 Bodo’s Power Systems提供

圖 2.V GS過應力測試。圖片由 Bodo’s Power Systems提供

圖 2.V GS過應力測試。圖片由 Bodo’s Power Systems提供

適用于直流電動汽車充電器應用的 PFC

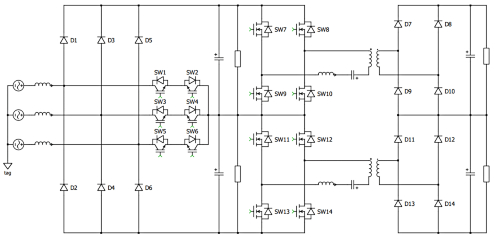

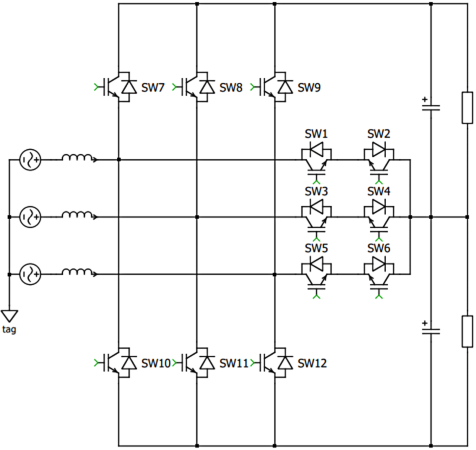

單向直流電動汽車充電器通常采用Vienna PFC拓撲和帶有LLC諧振轉換器和全橋整流器拓撲的DC-DC部分,如圖3所示。

還有另一種常見的DC-DC拓撲結構,即相移全橋(PSFB),其具有不同的拓撲結構和控制方法。DC EV充電器中的PFC部分可以使用英飛凌產品,例如D1~D6采用1200 V Si或SiC二極管,SW1~SW6采用CoolMOS? MOSFET和TRENCHSTOP? IGBT5。LLC DC-DC原邊可采用CFD系列CoolMOS MOSFET,副邊可采用650V Rapid Si二極管或650V Infineon CoolSiC二極管。由于輸出直流電壓范圍較寬,通常為200~1000 VDC,因此采用繼電器串聯或并聯全橋整流器。

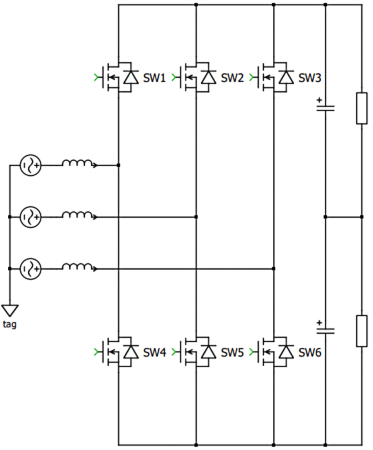

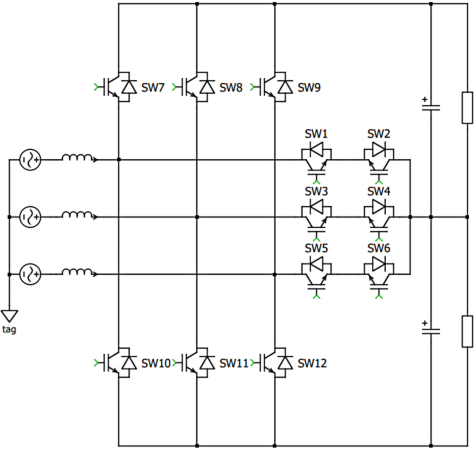

在本文中,我們重點關注直流電動汽車充電器應用的 PFC。Vienna PFC 拓撲廣泛應用于單向直流電動汽車充電器應用,如圖 4 所示。

由于SiC二極管的反向恢復電流比Si二極管低,因此當SW1~SW6導通時,此類電流將流過SW1~SW6。因此,如果反向恢復電流較小,則可以降低SW1~SW6的導通開關損耗。因此,1200 V SiC 二極管廣泛應用于單向直流電動汽車充電器應用,以實現更低的功率損耗和更高的效率。較低的功率損耗意味著功率器件的結溫較低,這可以提高可靠性或增加功率密度。

圖 3. 直流電動汽車充電器拓撲。圖片由 Bodo’s Power Systems提供

圖 3. 直流電動汽車充電器拓撲。圖片由 Bodo’s Power Systems提供

圖 4. 維也納 PFC 拓撲。圖片由 Bodo’s Power Systems提供

圖 4. 維也納 PFC 拓撲。圖片由 Bodo’s Power Systems提供

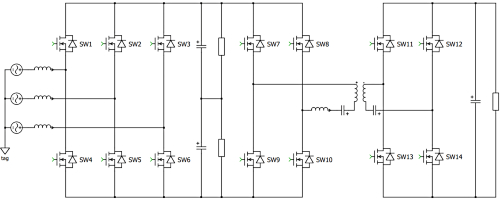

三相全橋拓撲 (B6) 也廣泛用于直流電動汽車充電器應用,如圖 5 所示。

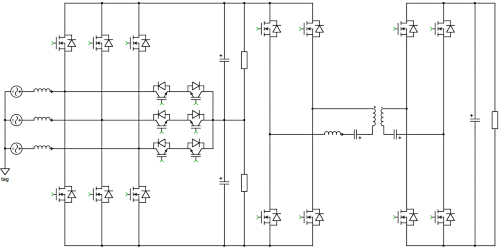

我們知道,這種B6拓撲也可以用作逆變器,因此可以用于雙向應用。如果圖3中的PFC二極管和整流二極管(D1~D14)改為開關器件,則拓撲變為中性點鉗位2(NPC2,如圖6)和雙向DC-DC(CLLC,或雙有源橋)拓撲,這是一種雙向充電器拓撲,如圖7所示。

直流電動汽車充電器中的雙向功能通常是指當電池充電狀態較高時,或在某些條件下,例如停電或戶外時,將電動汽車中的電池放電到電網、用電設備或其他電動汽車野營。向電網放電也稱為車輛到電網(V2G)技術,其優點包括降低電動汽車總擁有成本和優化電網穩定性等。這種技術肯定會在未來的充電器中得到應用,而雙向充電器應該會成為直流電動汽車充電器的趨勢。

如圖8所示,使用1200V CoolSiC MOSFET替代DC-DC中的600V/650V CoolMOS,并使用B6替代圖9所示的NPC2,可以減少系統中功率器件的數量,并使其更容易控制。這些優勢還有助于雙向直流電動汽車充電系統實現更高的效率、更高的功率密度和更低的單位重量。

圖 5. 三相全橋拓撲 (B6)。圖片由 Bodo’s Power Systems提供

圖 5. 三相全橋拓撲 (B6)。圖片由 Bodo’s Power Systems提供

圖 6. 三相全橋拓撲 (B6)。圖片由 Bodo’s Power Systems提供

圖 6. 三相全橋拓撲 (B6)。圖片由 Bodo’s Power Systems提供

圖 7. 雙向直流電動汽車充電器拓撲 A。圖片由 Bodo’s Power Systems提供

圖 7. 雙向直流電動汽車充電器拓撲 A。圖片由 Bodo’s Power Systems提供

圖 8. 雙向直流電動汽車充電器拓撲 B。圖片由 Bodo’s Power Systems提供

圖 8. 雙向直流電動汽車充電器拓撲 B。圖片由 Bodo’s Power Systems提供

圖 9. 雙向直流電動汽車充電器拓撲 C . 圖片由 Bodo’s Power Systems提供

圖 9. 雙向直流電動汽車充電器拓撲 C . 圖片由 Bodo’s Power Systems提供

具有不同器件和拓撲的 15 kW PFC 簡介

單向和雙向直流電動汽車充電器應用有多種不同的解決方案。該研究重點關注 PFC 部件,以便比較效率和成本,并為單向和雙向應用提出建議。表 1 和表 2 顯示了用于單向和雙向 PFC 的三種 15 kW 三相 PFC 解決方案。同時使用 Si 器件和 SiC 器件的解決方案稱為混合解決方案。

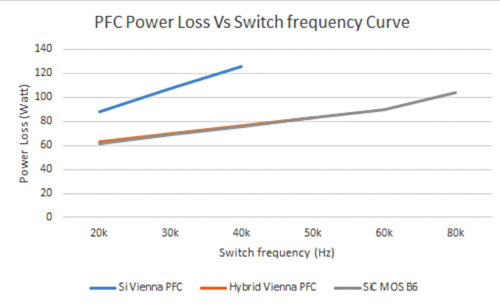

在表 1 和表 2 所示條件下進行仿真后,得到的功率損耗與開關頻率的關系曲線如圖 10 和圖 11 所示。從圖 10 中單向 PFC 解決方案的曲線來看,1200 V 的 Vienna PFC 混合解決方案CoolSiC二極管的功率損耗與CoolSiC MOSFET B6解決方案幾乎相同,并且比B6解決方案具有更好的性價比。

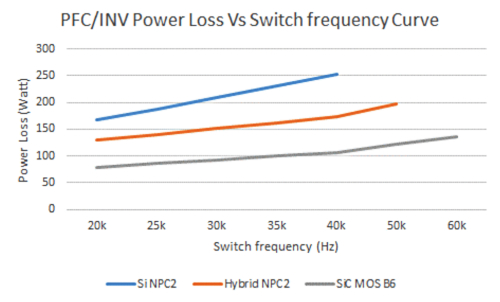

從圖 11 雙向 PFC 解決方案的曲線來看,Si NPC2 解決方案的功耗,混合 NPC2 的功耗低于 Si NPC2 解決方案,而采用 CoolSiC MOSFET 解決方案的 B6 功耗,且開關頻率。由于開關頻率高,我們還可以使用低電感、小散熱器和小 PCB 尺寸,這有助于降低系統成本。

圖 10. 單向 PFC 功率損耗曲線。圖片由 Bodo’s Power Systems提供

圖 10. 單向 PFC 功率損耗曲線。圖片由 Bodo’s Power Systems提供

圖 11. 雙向 PFC/INV 功率損耗曲線。圖片由 Bodo’s Power Systems提供

圖 11. 雙向 PFC/INV 功率損耗曲線。圖片由 Bodo’s Power Systems提供

結論

在本文中,我們介紹了單向和雙向直流電動汽車充電器拓撲,特別是 PFC 部件和 SiC 器件,包括混合 Vienna PFC 和 B6 拓撲中使用的 1200 V SiC 二極管和 MOSFET。從功率損耗和開關頻率曲線來看,我們建議在單向直流電動汽車充電器 PFC 部件的混合 Vienna PFC 中使用 1200 V SiC 二極管,從而實現效率和性價比。在 B6 拓撲中使用具有 1200 V SiC MOSFET 的雙向直流 EV 充電器 PFC 部件可實現效率和性能,并為整個系統帶來成本效益。

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請聯系小編進行處理。

推薦閱讀: