【導讀】三菱電機從事SiC器件開發和應用研究已有近30年的歷史,從基礎研究、應用研究到批量商業化,從2英寸、4英寸晶圓到6英寸晶圓,三菱電機一直致力于開發和應用高性能、高可靠性且高性價比的SiC器件,本篇章帶你了解三菱電機SiC器件發展史。

三菱電機從事SiC器件開發和應用研究已有近30年的歷史,從基礎研究、應用研究到批量商業化,從2英寸、4英寸晶圓到6英寸晶圓,三菱電機一直致力于開發和應用高性能、高可靠性且高性價比的SiC器件,本篇章帶你了解三菱電機SiC器件發展史。

三菱電機從上世紀90年代已經開始啟動SiC相關的研發工作。最初階段,SiC晶體的品質并不理想,適合SiC的器件結構和制造工藝仍處于探索階段,但研發人員堅信SiC MOSFET是能夠最大限度發揮SiC材料優異物理性能的器件,因此一直致力于相關研發。

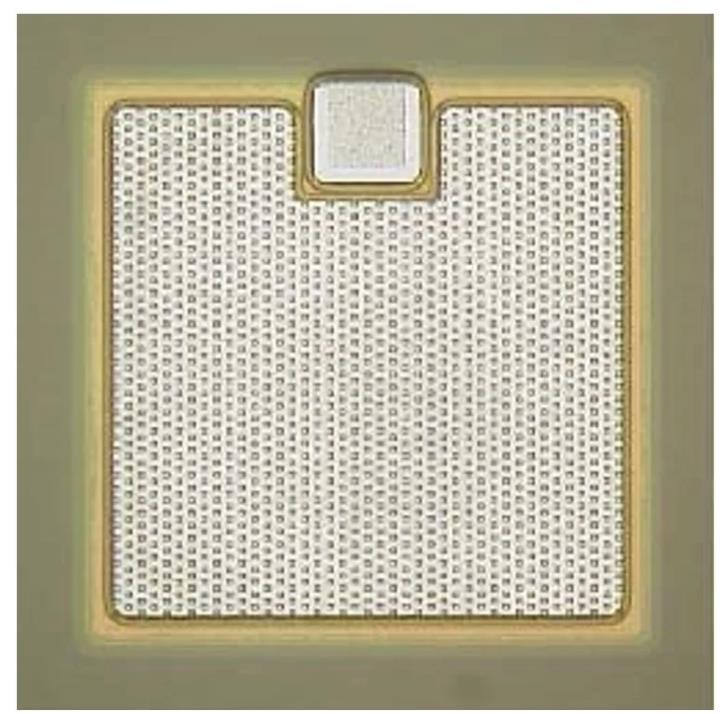

三菱電機于2003年開發出耐壓2kV的小芯片SiC MOSFET,并于2005年開發出耐壓1200V、電流10A的SiC MOSFET樣片。對10A的SiC MOSFET進行動態特性評估,結果表明,與Si IGBT相比,開關損耗可顯著降低。隨后,三菱電機繼續開發大電流芯片、3.3kV高耐壓芯片以及集成各種功能的SiC MOSFET器件,并將持續致力于開發高性能、高可靠性且易于使用的SiC MOSFET器件。

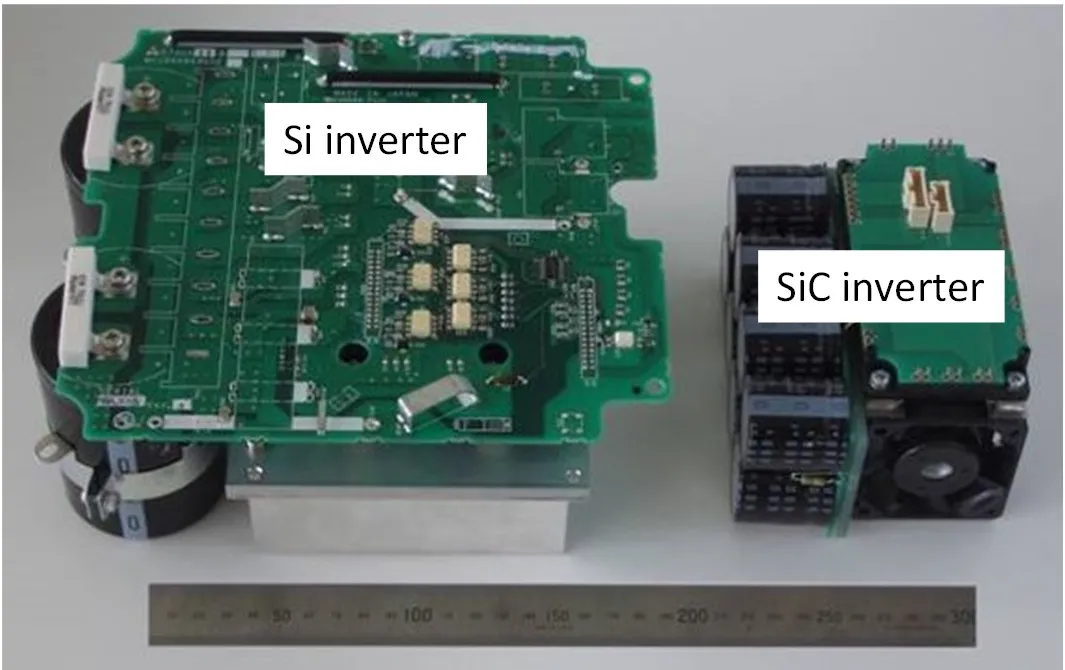

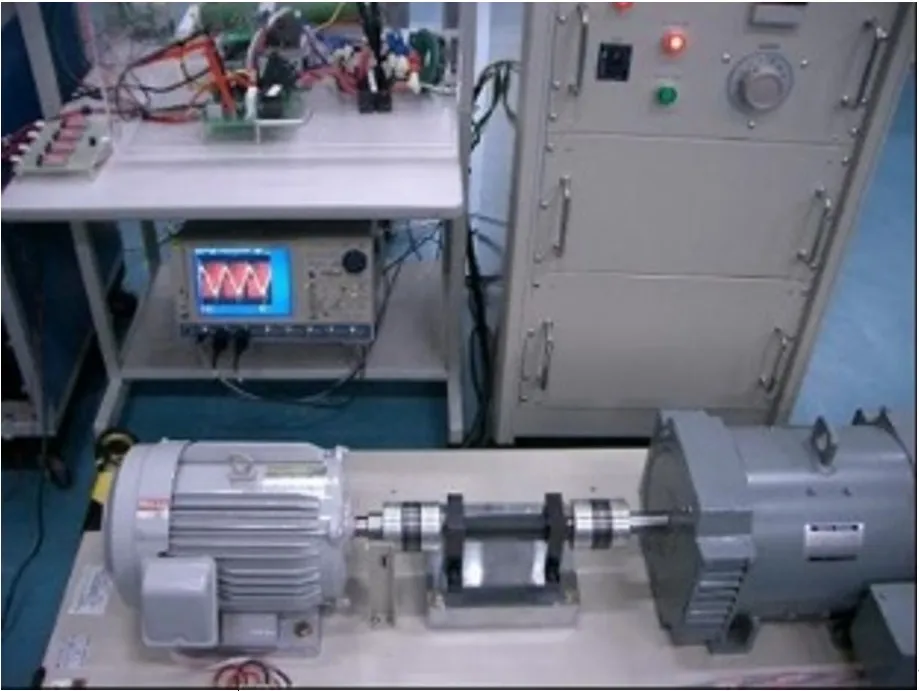

三菱電機集團內部擁有器件開發、電力電子應用開發和系統開發等部門。利用這一優勢,三菱電機在開發SiC芯片的同時,也率先著手開發SiC MOSFET逆變器。2007年,制造了應用SiC MOSFET的3.7kW逆變器,結果顯示可將逆變器損耗降低50%。2009年,制造出了11kW和20kW逆變器,根據驅動條件的不同,逆變器損耗可降低70-90%。這一時期,SiC晶圓的品質得到加速改善,SiC工藝相關技術知識也在不斷積累,大家對SiC功率器件的實際期望也在不斷提高。然而,由于擔心柵極氧化膜的可靠性,一些制造商對SiC MOSFET仍持懷疑態度。

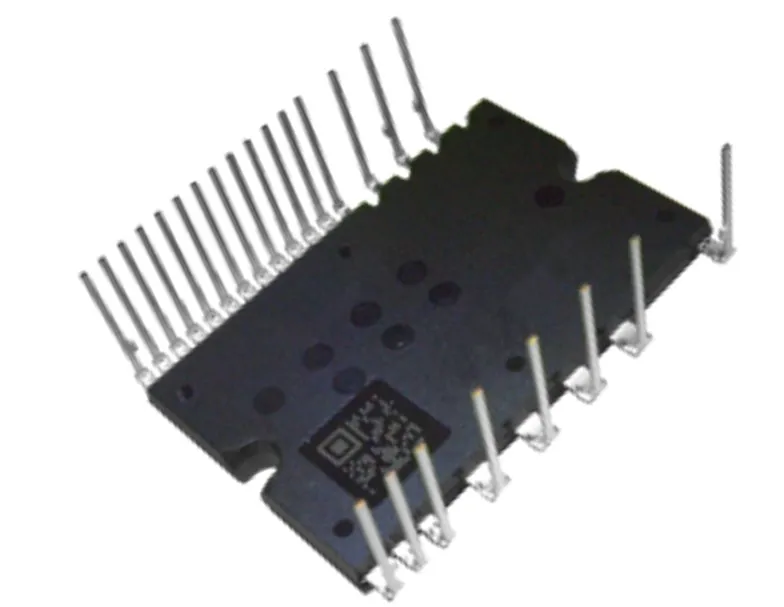

圖1:開發初期,三菱電機制造的SiC MOSFET芯片

圖2:11kW Si和SiC逆變器尺寸對比

圖3:SiC逆變器驅動電機的試驗平臺

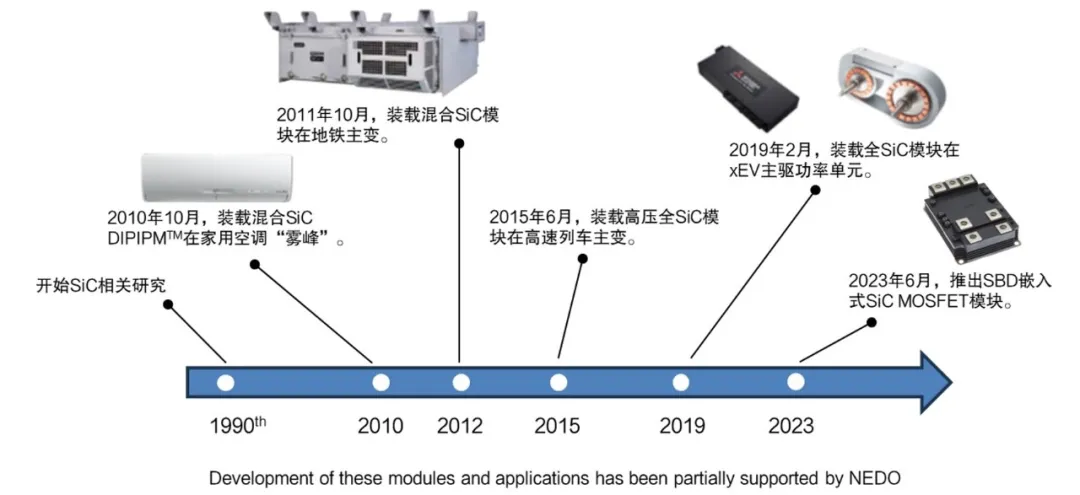

三菱電機很早就開始著手SiC器件應用的系統開發。2010年,三菱電機率先將采用SiC SBD的混合DIPIPM?應用到空調產品中并實現產品化。2011年,開發出1200A/1700V的大功率混合SiC模塊,并將其應用于地鐵的主逆變器中。關于SiC MOSFET,三菱電機于2013年將3.3kV全SiC模塊成功應用于軌道車輛主逆變器中,并實現產品化。3.3kV全SiC模塊已應用于包括高速列車在內的眾多軌道車輛主逆變器中,并已投入商業化運營。此外,三菱電機分別于2015年和2016年,將SiC MOSFET成功應用到工業用IPM和家電用DIPIPM?中,實現了產品化,有助于降低系統的損耗。尤其是SiC MOSFET在軌道車輛主逆變器中的應用,對行業產生了巨大影響,并加速了SiC MOSFET的產品化和普及。

圖4:三菱電機SiC模塊發展路線圖

圖5:三菱電機3.3kV/750A全SiC模塊

圖6:工業用600A/1200V、1700V全SiC模塊

圖7:家電用15A、25A/600V全SiC DIPIPM?

關于三菱電機SiC器件的開發和生產線,三菱電機于2000年建立了2英寸和3英寸的生產線,在2009年建立了4英寸生產線并實現了產品化。在2010年代后期,建立了6英寸生產線,也是目前的主要生產線。未來,晶圓供應商和設備制造商都希望轉向8英寸晶圓生產線,三菱電機也正在開發8英寸生產線,計劃于2026年開始運行。今后,隨著SiC器件在電動汽車、新能源等市場領域的大幅擴大,8英寸生產線的投入將有望大幅降低成本、提高生產效率。

文章來源:三菱電機半導體

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請聯系小編進行處理。

推薦閱讀: