【導讀】本文提出一個用尺寸緊湊、高成本效益的DC/AC逆變器分析碳化硅功率模塊內并聯裸片之間的熱失衡問題的解決方案,該分析方法是采用紅外熱像儀直接測量每顆裸片在連續工作時的溫度,分析兩個電驅逆變模塊驗證,該測溫系統的驗證方法是,根據柵源電壓閾值選擇每個模塊內的裸片。我們將從實驗數據中提取一個數學模型,根據Vth 選擇標準,預測當逆變器工作在電動汽車常用的電壓和功率范圍內時的熱不平衡現象。此外,我們還能夠延長測試時間,以便分析在電動汽車生命周期典型電流負荷下的芯片行為。測試結果表明,根據閾壓為模塊選擇適合的裸片可以優化散熱性能,減少熱失衡現象。

摘要

本文提出一個用尺寸緊湊、高成本效益的DC/AC逆變器分析碳化硅功率模塊內并聯裸片之間的熱失衡問題的解決方案,該分析方法是采用紅外熱像儀直接測量每顆裸片在連續工作時的溫度,分析兩個電驅逆變模塊驗證,該測溫系統的驗證方法是,根據柵源電壓閾值選擇每個模塊內的裸片。我們將從實驗數據中提取一個數學模型,根據Vth 選擇標準,預測當逆變器工作在電動汽車常用的電壓和功率范圍內時的熱不平衡現象。此外,我們還能夠延長測試時間,以便分析在電動汽車生命周期典型電流負荷下的芯片行為。測試結果表明,根據閾壓為模塊選擇適合的裸片可以優化散熱性能,減少熱失衡現象。

I.前言

電驅逆變器是業界公認的混動車和電動車的核心部件,從最初的幾十千瓦,到現在的數百千瓦,它們對額定功率的要求越來越高。中高功率逆變器要求功率模塊的標稱電流高達數百至數千安培。只能通過并聯多個裸片,有時并聯多個子模塊(在同一個封裝基板上集成多個裸片),甚至多個功率模塊,才能達到如此高的電流[1]。

在這種情況下,重量、尺寸和成本是制約功率模塊設計的主要因素。最初使用IGBT設計的三相半橋逆變器解決方案已經非常普及,目前采用性能更高的碳化硅功率模塊設計逆變器是一種新趨勢。功率模塊設計通常是熱性能和電性能之間的權衡與折衷。設計良好的功率模塊,能夠在上下橋臂開關管之間以及開關管內部裸片之間均衡分配電流,前提是它們的靜態參數差異不大。此外,良好的電路布局意味著,只有裸片之間互熱效應合理,熱應力才能分布均衡[1]。

本文介紹一個電驅逆變器模塊連續工作測溫系統的開發步驟和過程,并分析了影響功率模塊使用壽命的并聯碳化硅裸片之間的熱失衡現象。電路布局引起的寄生元件和靜態參數(例如,通態電阻和閾值電壓)是引起并聯器件熱失衡的主要因素。論文[2]中詳細論述了電路布局的不對稱性,它會影響柵極到源極環路,引起串聯電感,并導致驅動環路不匹配,從而嚴重影響并聯器件的動態性能。

論文[3]中描述了如何通過紅外熱像儀圖像分析功率模塊在穩態下的熱失衡問題。雖然通態電阻分布范圍是一個重要的靜態參數,但是電阻與溫度的關系將會補償通態電阻的分布范圍。事實上,芯片升溫將會減輕漏源通態電阻自然分布范圍引起的熱失衡現象。

本文將重點討論另一個關鍵參數:閾值電壓(Vth),它對開關的導通和關斷性能影響很大,從而影響功率開關的能量損耗。兩個并聯芯片之間的閾壓Vth差會導致能耗失衡,最終影響整個功率模塊的性能。論文[4]詳細地描述了 Vth 對開關能耗的影響,證明當Vth 升高 500mV時,導通狀態耗散功率升幅可能高達 40%。

根據這個論據,我們認為有必要建立一個能夠在正常工作條件下直接測量開關溫度的測溫系統,以評估和表征功率模塊內不同裸片的散熱性能。不僅在生產線上設法最大限度縮窄工藝的參數分布范圍,包括閾壓Vth的分布范圍,還需要根據模塊內距離最近的兩個芯片之間的微小差異,在模塊組裝層面采取進一步的改善行動。我們利用這一概念組裝了兩個不同的功率模塊:第一個模塊叫做 GAP1,內部裸片閾壓Vth的最大分布范圍是250mV(圍繞平均值+/- 125mV),第二個模塊叫做GAP2,Vth的最大變化范圍是 500mV(圍繞平均值+/-250mV)。采用兩個不同的開關頻率進行測試:電驅逆變器的典型工作頻率8kHz和12kHz。眾所周知,耗散功率的增加與開關頻率成正比。

A.實驗裝置

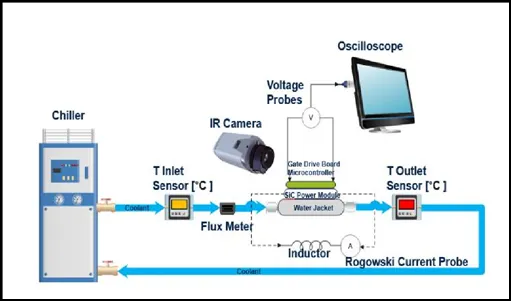

我們的主要目標是設計開發一個溫度測量系統,使我們能夠在更接近電驅逆變器的實際應用環境中測量功率芯片的溫度。因此,必須從適合的機械部件以及液壓、電氣和電子組件開始,使所有組件都指向上述目標。下圖是已實現的最終溫度測試系統的框圖。

圖1:完整的測溫系統 – 框圖

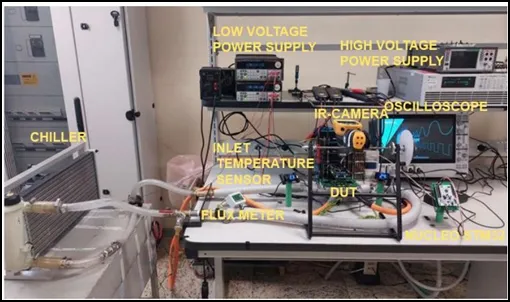

測溫系統的液壓部分是由冷水機、進水閥、出水閥組成,冷卻液在液壓管道內循環流動,為被測溫裝置散熱。進水閥溫度和流量以及水套(水箱)的外觀尺寸是決定逆變器尺寸的重要參數,因為它們直接影響封裝的RTH熱阻率。冷卻液是乙二醇和水的50%-50%混合物,這是變頻冷卻器回路中常見的冷卻液配制方法。為了測量冷卻液的流量,在被測溫裝置前面連接一個流量計,在我們的實驗中,冷卻液流量設為每分鐘 3.7 升。采用溫度計檢測功率模塊進水閥的冷卻液溫度何時達到65℃的參考溫度。鋁制散熱器為功率模塊散熱,功率模塊的柵極信號由專門的柵極驅動板提供。圖 2 是測溫實驗設置。

圖2:實驗裝置

下面是設備清單

表1:測試設備

B. 被測溫設備和柵極驅動板設計

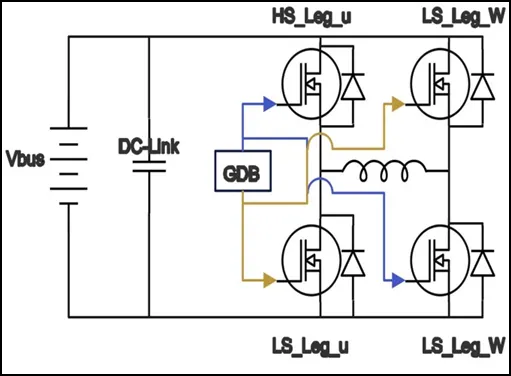

我們在一個連續高頻工作的碳化硅三相功率模塊上進行熱分析。特別是,把功率模塊的中間橋臂斷開,將橋臂U 和橋臂 W的交流端子連接1.2mH的電感負載,獲得一個全橋拓撲(圖 3)。

圖3:半橋等效電路

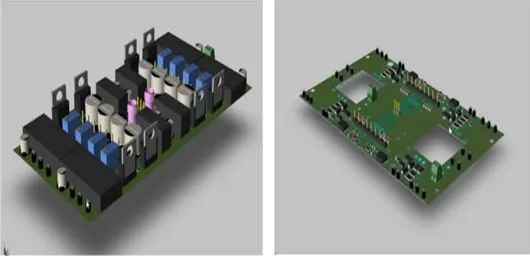

如何通過多層結構實現驅動模塊是在開發測溫系統時需要重點考慮的一個因素。第一級(電源)利用DC-DC升壓轉換器提供+18V和5V電壓,這是開關操作所需的電源。第二級(主板)包含驅動器和通斷電阻,用于驅動電荷注入柵源極電容器,以免在開關過程中達到器件的擊穿電壓。下圖是這些板的 3D 模型。

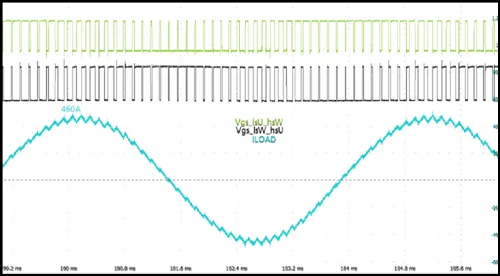

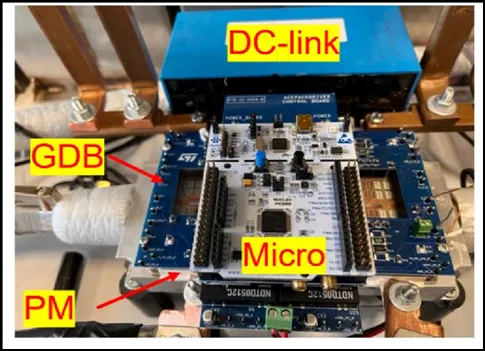

最后一級是由 Nucleo STM32 微控制器板實現的控制模塊。該模塊采用單極 PWM 控制方法,用相同信號驅動兩個對角線上的開關。互補信號及所需的死區時間用于驅動第二對角線上的功率開關。根據負荷工況和實際工作條件,設置 PWM 信號的占空比,以獲得峰值電流達到設計要求的正弦電流波形。圖 4所示是 PWM 互補信號和負載電流(460 A Imax) 的相關波形。

圖4. PWM驅動信號和負載電流

圖5 :柵極驅動板 – 電源和主板

柵極驅動板安裝在功率模塊上面,如上圖所示。兩塊板子是金字塔形狀和互補結構,通過排針插接在一起,以最大限度地減少走線距離、驅動板上的寄生元件和信號傳播延遲。

在下圖中,可以看到所使用的測試工具以及直流母線和微控制器板。因為高頻電流會流經匯流排,所以,在設計階段應特別注意匯流排的正確尺寸。板上有兩個開孔,方便我們直接觀察被測芯片,并用紅外熱像儀測量結溫 (TJ) 。

圖6:電氣系統概述

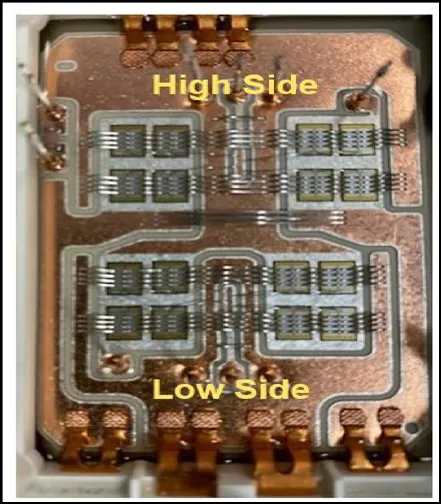

被測溫SiC功率模塊的特性如下:25℃時通態電阻典型值RdsON=1.9mΩ(每個開關),標稱電流Iphase=340A,擊穿電壓Vb=1200V。圖 7 所示是全橋轉換器的一個橋臂:每個開關都是由八個并聯的裸片組成。在下圖中,我們可以看到被測溫器件的內部電路布局,并確定組成上下橋臂開關的八個裸片的位置。

圖7:被測器件電路布局

C. 并聯芯片間的閾壓差對溫度不平衡的影響

測試電壓和電流分別是 400V 母線電壓和 200Hz 340 Arms 正弦相電流,使用8kHz和12kHz 兩種開關頻率測試在不同耗散功率時的熱失衡現象[3]。

溫度測量的目的是量化全橋 32 個芯片中溫度最高和最低的芯片之間的溫差,比較GAP 1 模塊和GAP 2 模塊在相同開關頻率條件下的散熱性能。

值得一提的是,為了使實驗裝置的測量準確度達到要求,對FLIR E-76熱像儀進行了預表征測量過程,涉及的主要參數包括安裝位置角度,以及與表面材料和外部光線條件相關的發射系數。在 50°C 至 175°C的穩態溫度范圍內,通過熱板給功率模塊加熱來進行校準。最后,對照熱板溫度設定值檢查NTC 讀數,確保二者一致。

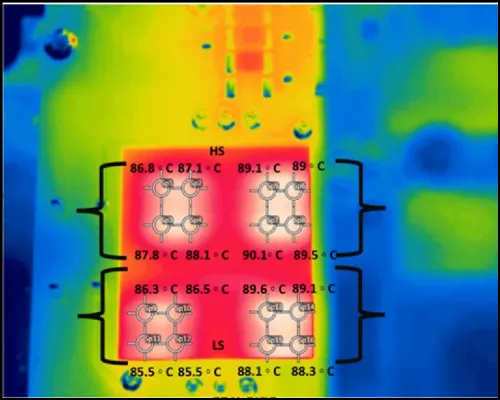

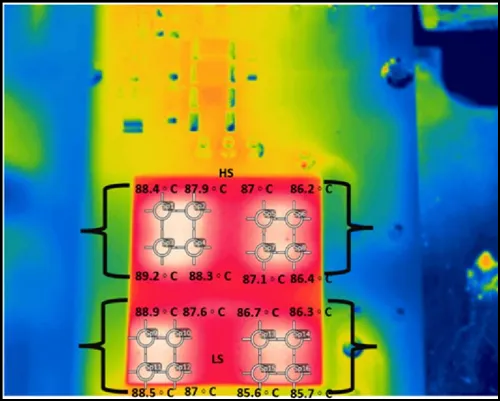

只有完成實驗裝置校準后,才開始拍攝熱圖像。圖 8 和圖 9 所示是GAP 1 模塊在開關頻率 12kHz時的紅外熱圖像,同時給出了開關內每個芯片的結溫測量值。

圖8:橋臂U在8kHz時的紅外熱圖像

下圖是橋臂W在開關頻率12 kHz時的紅外熱圖像。

圖9: 橋臂W在12kHz時的紅外熱圖像

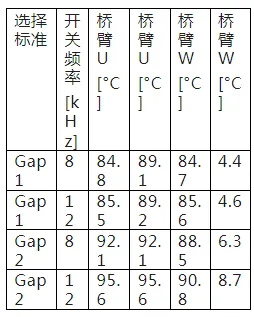

在GAP2 模塊上做同樣的測溫實驗。圖中上面的八顆裸片屬于上橋臂開關,而下面的八顆裸片屬于下橋臂開關。在 8kHz 和 12kHz開關頻率條件下,分別對GAP 1 模塊和GAP 2模塊進行了溫度分析。下表匯總了測量分析結果,報告了每個步驟測得的最大溫度和最小溫度。

表二:測試結果

在GAP 1 模塊中,溫度最高和最低芯片的溫差,在 8kHz 時為 4.4 °C,在 12kHz 時為 4.6 °C。在根據選型標準選擇 Vth 的GAP 2模塊中,8kHz 時的熱增量為 6.3 °C,12kHz 時為8.7 °C。

D. 結論

測試表明,減小并聯碳化硅芯片的閾壓差可以極大地降低芯片之間的溫差。此外,隨著開關頻率提高,通過減小裸片閾壓差的方式降低溫差的方法變得更加有效,特別是,在測試中,溫差在 8kHz 時降低了 25%,在開關頻率為12kHz 時降低了近 50%。引起開關耗散功率的因素包括 Eon、Eoff 和二極管反向恢復損耗,當然還有開關頻率。

從實驗結果來看,對于給定的選型標準,提高開關頻率降低溫差的方法無論如何不如降低閾壓分布范圍更有效。由于測量過程中存在許多技術問題,其中包括總線過熱和電源電壓紋波,因此,無法在上一代電動汽車的典型標稱電池電壓下執行測試。預計這將會擴大溫差,因此,從選型標準或器件閾壓范圍開始,能夠預測結溫熱不平衡的數學模型將非常有幫助 。

參考文獻

[1]A. Sitta, G. Mauromicale, V. Giuffrida, A. Manzitto, M. Papaserio, D. Cavallaro, G. Bazzano, M. Renna, S.A. Rizzo, M. Calabretta -

Paralleling Silicon Carbide MOSFETs in Power Module for Traction Inverters: a Parametric Study

[2]Szymon B?czkowski, Asger Bj?rn J?rgensen, Helong Li, Christian Uhrenfeldt, Xiaoping Dai, Stig Munk-Nielsen - Switching current imbalance mitigation in power modules with parallel connected SIC MOSFETs I. S. Jacobs and C. P. Bean, “Fine particles, thin films and exchange anisotropy,” in Magnetism, vol. III, G. T. Rado and H. Suhl, Eds. New York: Academic, 1963, pp. 271–350.

[3]Diane-Perle Sadik, Juan Colmenares, Dimosthenis Peftitsis, Jang-

Kwon Lim, Jacek, Rabkowski and Hans-Peter Nee “Experimental investigations of static and transient current sharing of parallel-connected Silicon Carbide MOSFETs”

[4]Antonia Lanzafame, Vittorio Giuffrida “Improving Switching Performance in SiC Power Modules by Better Balancing Gate Threshold Voltage Differences”

[5]Calabretta, Michele & Sitta, Alessandro & Oliveri, Salvatore & Sequenzia, Gaetano. (2021). Silicon Carbide Multi-Chip Power Module for Traction Inverter Applications: Thermal Characterization and Modeling, 1982].

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請聯系小編進行處理。

推薦閱讀:

如何解決單芯片驅動HB/LB/DRL,LED負載切換電流過沖?