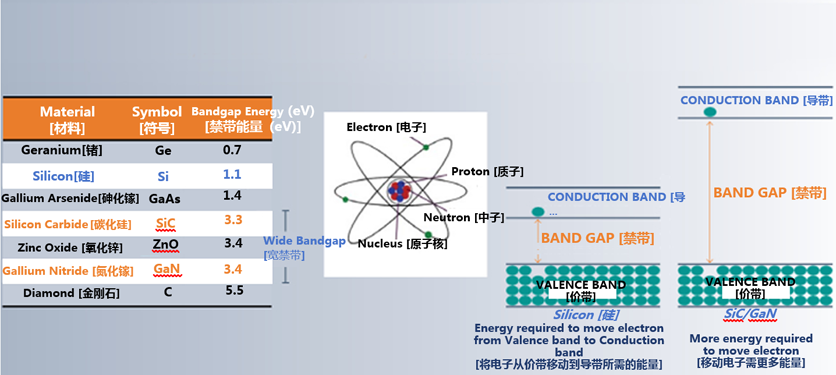

【導讀】隨著行業不斷探索解決方案,寬禁帶(WBG)材料,包括碳化硅(SiC)和氮化鎵(GaN),被視為解決之道。禁帶寬度描述了價帶頂部和導帶底部之間的能量差。硅的禁帶寬度相對較窄,為1.1電子伏特(eV),而SiC和GaN的禁帶寬度分別為3.3eV和3.4eV。

幾十年來,硅(Si)一直是半導體行業的主要材料——從微處理器到分立功率器件,無處不在。然而,隨著汽車和可再生能源等領域對現代電力需求應用的發展,硅的局限性變得越來越明顯。

隨著行業不斷探索解決方案,寬禁帶(WBG)材料,包括碳化硅(SiC)和氮化鎵(GaN),被視為解決之道。禁帶寬度描述了價帶頂部和導帶底部之間的能量差。硅的禁帶寬度相對較窄,為1.1電子伏特(eV),而SiC和GaN的禁帶寬度分別為3.3eV和3.4eV。

圖 1 - 寬禁帶材料的物理特性(資料來源:安森美)

這些特性意味著寬禁帶材料的特性更像絕緣體,能夠在更高的電壓、頻率和溫度下工作。因此,它們非常適合用于電動汽車(EV)和可再生能源等領域的功率轉換應用。

碳化硅(SiC)

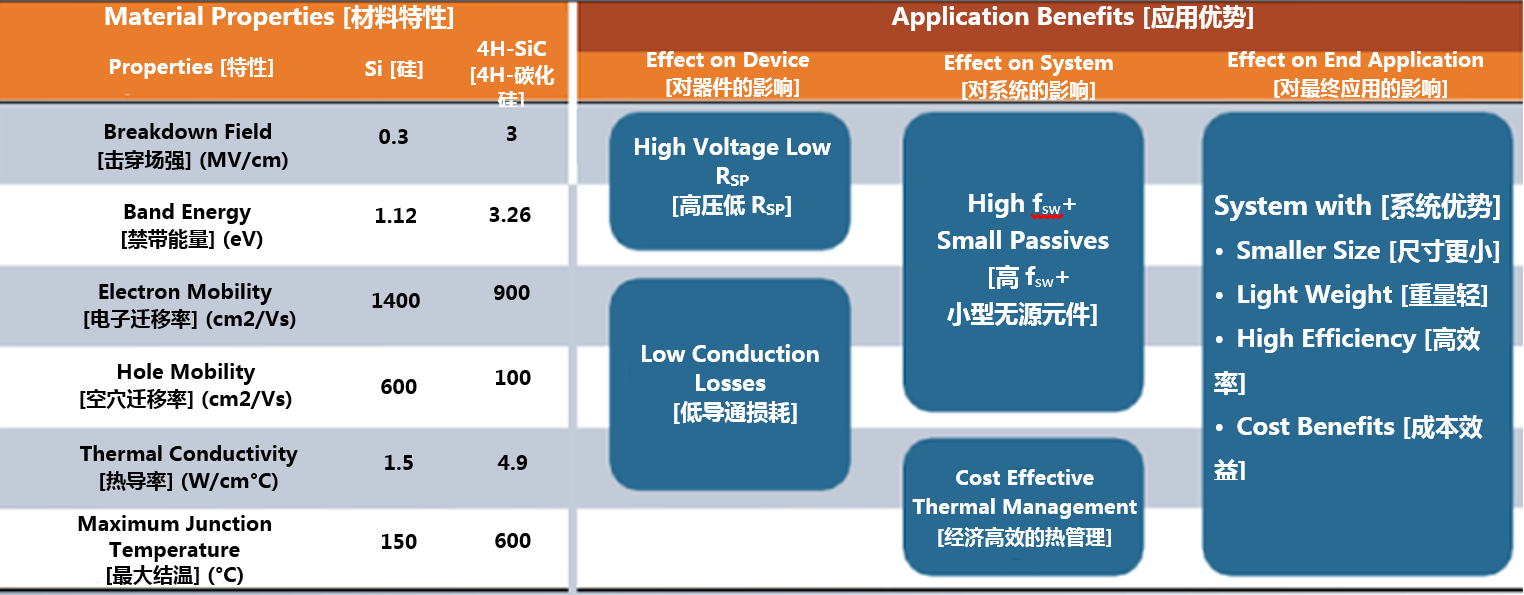

碳化硅(SiC)并非新鮮事物,作為研磨材料已有超過一個世紀的生產歷史。然而,由于具有適合高壓、大功率應用的誘人特性,SiC正逐漸嶄露頭角。SiC的物理特性,如高熱導率、高飽和電子漂移速度和高擊穿電場,使得SiC設計相比硅MOSFET或IGBT具有極低的損耗、更快的開關速度和更小的幾何尺寸。

許多業內人士將SiC視為具有競爭優勢的原材料,因為它能夠在減小尺寸、重量和成本的同時提高效率。由于SiC系統的工作頻率更高,無源器件的體積更小,損耗更低,因此所需的散熱措施也更少。最終,這將實現許多現代應用所需的更高功率密度。

圖 2 - SiC 在許多應用中都具有優勢(來源:安森美)

在選擇材料的同時,在SiC功率器件中采用新的裸片連接技術有助于消除器件中的熱量。燒結等技術可在裸片和襯底之間形成牢固的結合,并確保可靠的互連性。因此,它可以提高熱傳導效率,改善散熱性能。

SiC通常用于高壓應用(>650V),但在 1200V 及更高電壓下,碳化硅開始發揮顯著作用,成為太陽能逆變器和電動汽車充電的最佳解決方案。它也是固態變壓器的關鍵推動因素,在固態變壓器中,半導體將取代磁性元件。

制造挑戰

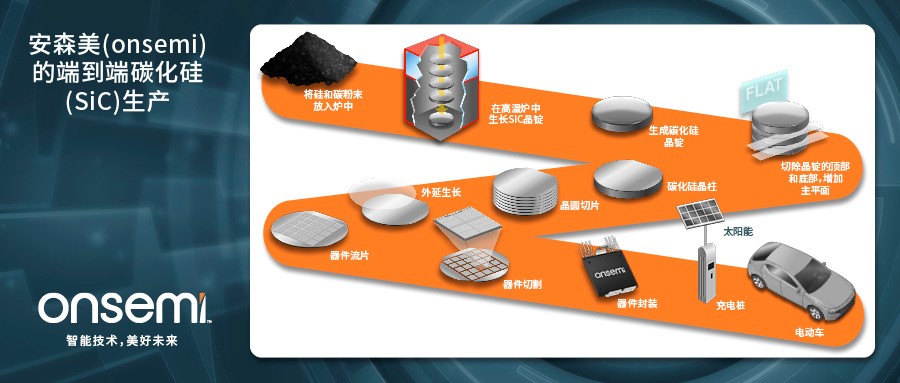

SiC的制造并不容易,首先,顆粒的純度必須極高,并且SiC晶錠需要高度的一致性。由于SiC材料永遠不會變成液態,因此晶體不能從熔融狀態中生長出來,而是需要在氣相技術中通過仔細控制的壓力來實現,這種技術稱為升華法。為了實現這一點,SiC粉末被放置在熔爐中并加熱到超過2200°C,使其升華并在籽晶上結晶。然而,即便如此,生長速度也非常緩慢,每小時最多只能生長0.5毫米。

SiC的極端硬度使得即使使用金剛石鋸切割也十分困難,這使得與硅相比,制造晶圓更具挑戰性。雖然可以使用其他技術,但這些技術可能會在晶體中產生缺陷。

由于SiC是一種非常容易產生缺陷的材料,且摻雜工藝具有挑戰性,生產出缺陷少的大尺寸晶圓并不容易。盡管如此,安森美(onsemi)公司現在已可以常規生產8英寸的襯底。

圖 3 - 碳化硅制造工藝(來源:安森美)

支持研究

安森美意識到學術界在半導體技術發展中的重要性。就SiC而言,目前正在以下領域開展研究:

●對宇宙射線的抗擾性

●柵極氧化物的固有壽命建模

●碳化硅/二氧化硅界面特征描述和壽命建模

●外來物質(篩選)

●外延和襯底缺陷

●體二極管退化

●高壓阻斷可靠性 (HTRB)

●有關邊緣終止、雪崩穩健性和短路的特定性能指標

●高 dv/dt 耐久性設計

●浪涌電流

此外, 安森美還承諾出資 800 萬美元,圍繞賓夕法尼亞州立大學(PSU)的安森美碳化硅晶體中心(SiC3)開展戰略合作。他們還與歐洲其他至少六家教育機構合作,進一步推動該技術的發展。

安森美制造的優勢

安森美的獨特之處在于,該公司為SiC器件提供了完全集成的供應鏈,可以全面控制從晶錠到客戶的所有流程環節和相關質量。

該流程從新罕布什爾州開始,首先培育單晶碳化硅材料,然后在其上添加一層薄的外延層。接下來,完成多個器件處理步驟和封裝,以生產出最終產品。

安森美生產基地的端到端能力有助于進行最全面的測試并支持根本原因分析。其目標是生產零缺陷的高可靠性產品。

圖 4 - 終極質量 - 零缺陷(來源:安森美)

通過對每個步驟的可見性和控制,可以相對輕松地擴大產能,以滿足不斷增長的需求。此外,還可以對流程進行優化,以最大限度地提高產量和控制成本。事實上,麥肯錫公司也認可垂直整合供應鏈的好處,他們寫道:"SiC 晶圓和器件生產的垂直整合可以將產量提高五到十個百分點。

成功的五個步驟

在應對碳化硅的特定挑戰時,安森美采用了五步方法來解決襯底和外延缺陷水平、體二極管退化、高壓阻斷期間的可靠性以及與應用相關的性能等問題。

圖 5 - 應對 SiC 挑戰的五步方法(來源:安森美)

柵極氧化物完整性 (GOI) 至關重要,也是采用五步法的一個領域。

控制 - 采用控制計劃、統計過程控制和潛在失效模式與后果分析 (FMEA) 等工具,收集數據并用于流程改進。

改進 - 襯底或外延層的缺陷以及金屬污染物和顆粒都會影響 GOI。持續改進可減少此類缺陷的發生。

測試和篩選 - 視覺和電學篩選都用于識別任何有缺陷的裸片。對襯底進行掃描,并在晶圓加工過程中繼續掃描,以了解每個階段的缺陷。在晶圓級進行電氣測試,包括老化測試和晶圓分類。

特性描述 – 使用電荷擊穿(QBD)測試來衡量GOI的質量,因為它能檢測到更細微的細節。測試表明,SiC的內在 QBD 性能是硅的 50 倍。在生產中進行樣本QBD測試,如果晶圓不符合預定的驗收標準,則會被剔除。

鑒定和提取模型 – 通過時間相關的介電層擊穿(Time Dependent Dielectric Breakdown,TDDB)應力測試評估柵極氧化層的內在性能。結合柵極偏壓和溫度對碳化硅MOSFET施加應力,并記錄失效時間。然后使用 Weibull 統計分布得出器件壽命。

安森美 SiC 的不同之處

安森美深知碳化硅在未來電力電子領域的關鍵作用,尤其是在汽車和可再生能源等領域的電力轉換應用。這推動了對產能和產品創新的投資,以確保 SiC 盡快充分發揮其潛力。

安森美作為一家垂直整合的供應商,整個生產過程都在我們的掌控之下,這是其他任何公司都無法比擬的。這不僅能控制成本,還能確保向汽車和工業制造商提供零缺陷的產品。

(來源:安森美,作者:Catherine De Keukeleire,可靠性與質量保證總監,寬禁帶,安森美)

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請聯系小編進行處理。

推薦閱讀: